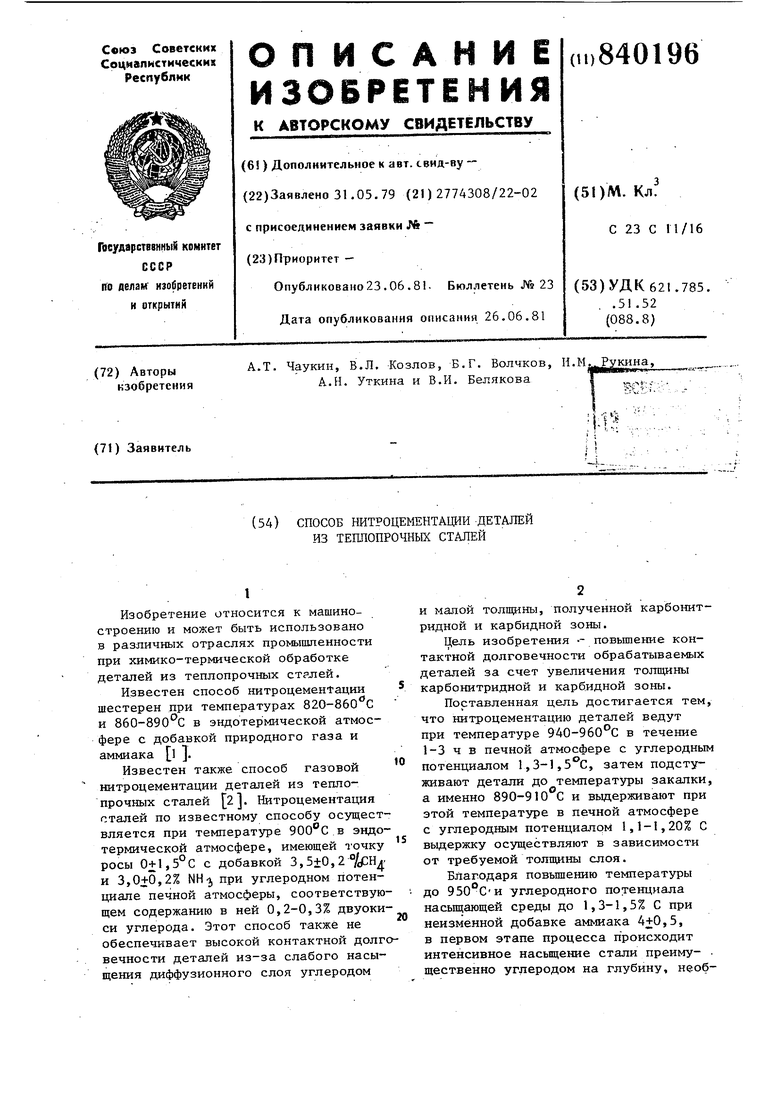

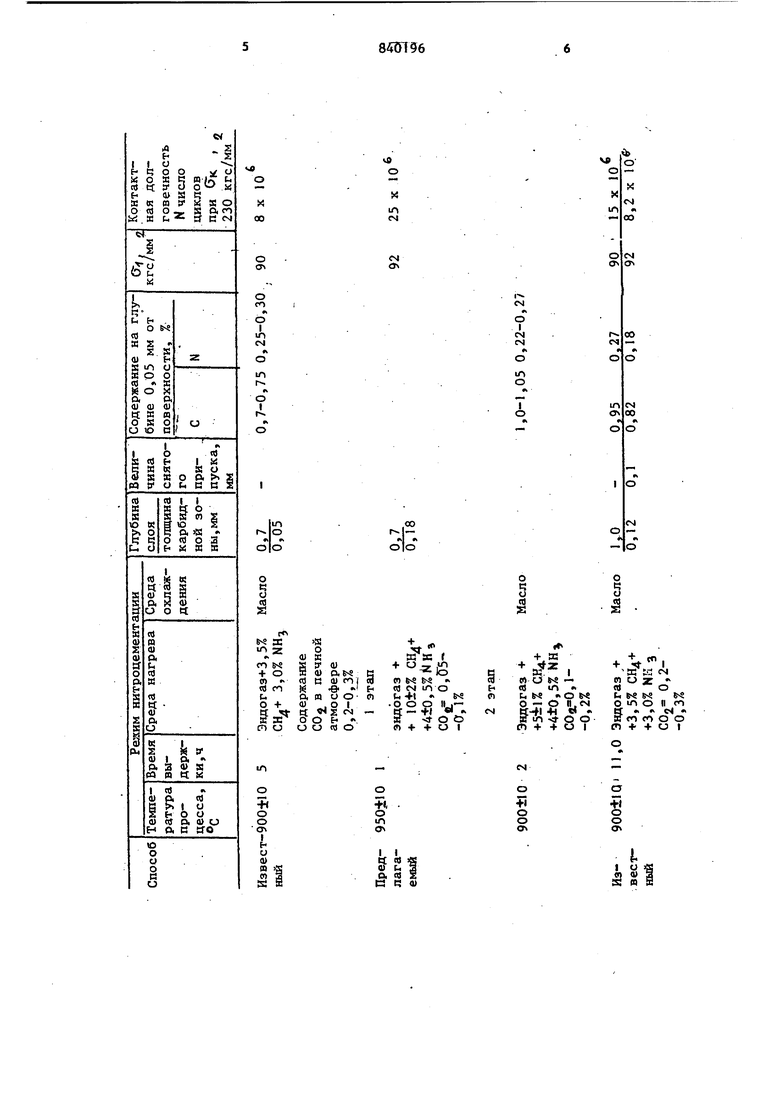

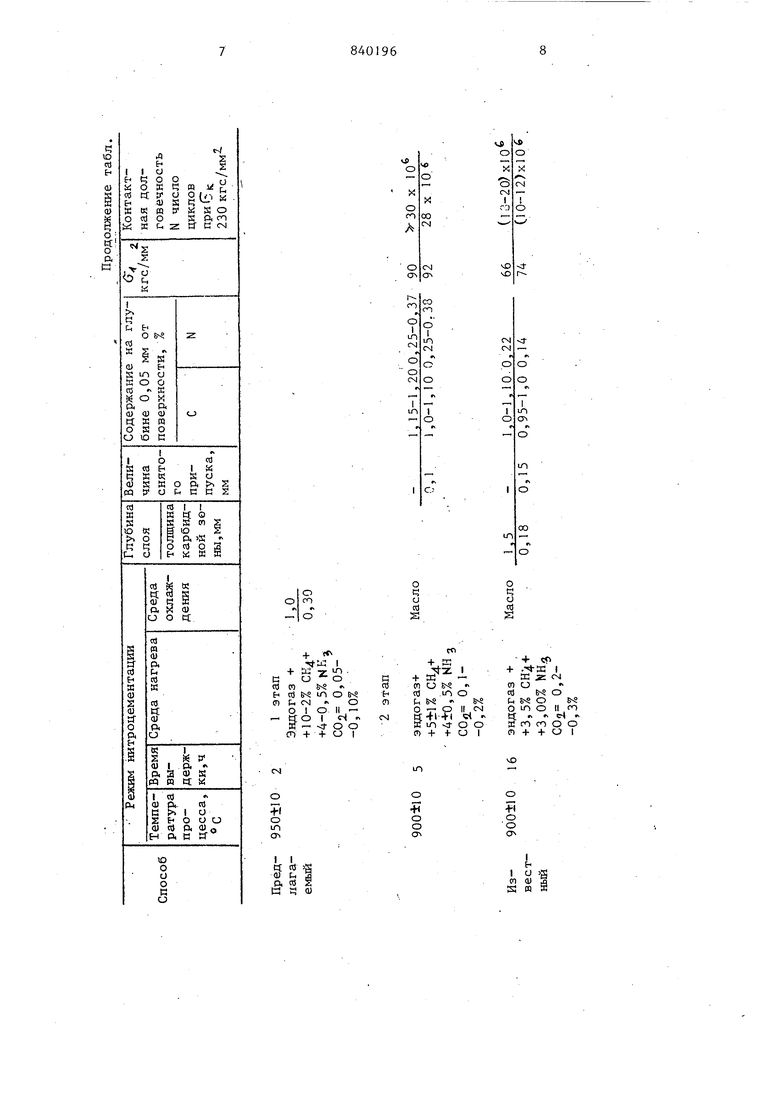

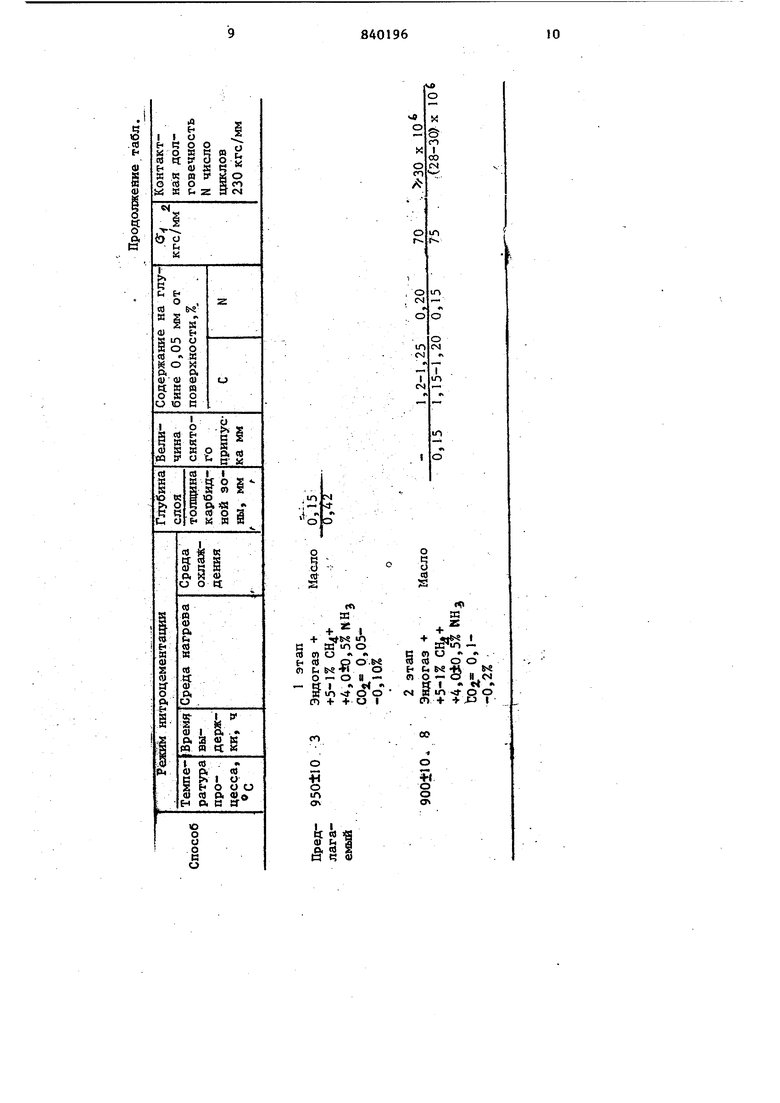

Изобретение относится к машиностроению и может быть использовано в различных отраслях промышленности при химико-термической обработке деталей из теплопрочных . Известен способ нитроцементации шестерен при температурах 820-860 С и 860-890с в эндотермической атмосфере с добавкой природного газа и аммиака l . Известен также способ газовой нитроцементацни деталей из теплопрочных сталей 2. Нитроцементация сталей по известному способу осущест вляется при температуре 900°С в эндо термической атмосфере, имеющей точку росы 0+1,5°С с добавкой 3,5+0, 2 /JCH и 3,0+0,2% NH-), при углеродном потенциале печной атмосферы, соответствую щем содержанию в ней 0,2-0,3% двуоки си углерода. Этот способ также не обеспечивает высокой контактной долг вечности деталей из-за слабого насыщения диффузионного слоя углеродом И малой толщины, полученной карбонитридной и карбидной зоны. Цель изобретения - повышение контактной долговечности обрабатываемых деталей за счет увеличения толщины карбонитридной и карбидной зоны. Поставленная цель достигается тем, что нитроцементацию деталей ведут при температуре 940-960с в течение 1-3 ч в печной атмосфере с углеродным потенциалом 1,3-1,5°С, затем подстуживают детали до температуры закалки, а именно 890-910 С и вьщерживают при этой температуре в печной атмосфере с углеродным потенциалом 1,1-1,20% С выдержку осуществляют в зависимости от требуемой толщины слоя. Благодаря повьшению температуры до 950°СИ углеродного потенциала насьпцающей среды до 1,3-1,5% С при неизменной добавке аммиака 4+0,5, в первом этапе процесса происходит интенсивное насьщ1ение стали преиму- щественно углеродом на глубину, н об3ходимую для формирования утолщенной карбонитридной и карбидной зоны. Сзществующие глубины нитроцементованных слоев на деталях ограничены в основном пределами, мм:О,2-0,6, 0,51,0, ,1,0-1,5. Исходя из этого определены пределы времени выдержки первого и второго этапа процесса - 1-3 ч и 2-8 ч. Для получения утолщенной кар бонитридной и карбидной зоны в диффузионном слое каждого из указанных пределов оптимальное время вьщержки первого этапа должно быть соответственно 1,2,3ч.: Увеличе1ше времени выдержки свьщге 3-4 ч при 950С нежелательно, так как ведет к росту аустенитного зерна. Подстуживание деталей до температу ры закалки 890-910 С с одновременным снижением углеродного потенциала печной атмосферы до 1,0-1,2% С и вьщержка 2-8 ч во втором этапе позволяет снизить концентрацию углерода и одновременно повысить концентрацию азота до оптимальных значений и завершить формирование требуемого диффузионного слоя. Время вьщержки 2 ч обеспечивает, наряду с вьщержкой 1 ч в первом этапе, получение минимальной глубины слоя 0,2-0,6 мм, а время выдержки 8 ч и 3 ч - максимальной глубины слоя в пределах 1,0-1,5 мм. В случае необходимости получения более глубоких диффузионных слоев соответственно может быть увеличено время выдержки второго этапа. Образцы для послойного химического анализа на содержание углерода и азота и для испытаний на предел выносливости и контактную долговечность, изготовгхенные из теплопрочной стали 20ХЗМВФ, обрабатывают в шахтной элект ропечи Ц-75. Загрузку образцов проводят совместно с балластом из той 96 же марки стали в печь, нагретую дсг . После загрузки и нагрева образцов до температуры в муфель печи вводят эндогаз, имеющий точку росы Он 1,5 С, с расходом, равным шести муфеля печи в I ч, и продолжают нагрев до 950 С. При достижении температуры 950°С к эндогазу добавляют природный газ и аммиак в количестве соответственно 10+2 и 4+0,5% по отношению к расходу эндогаза, что обеспечивает углеродный потенциал печной атмосферы в пределах 1,3-1,5. Контроль углеродного потенциала осуществляют по содержанию двуоокиси углерода и метана в печной атмосфере с помощью оптикоакустического газоанализатора типа ОА-2209 и хроматографа типа ХЛ. Содержание двуокиси углерода при этом находится в пределах 0,05-0,10%, а метана. 3-4%. Образцы вьщерживают при температуре в течение 2 ч, затем производят снижение температуры до 900+10°С путем перевода задатчика на регулирующем потенциометре без принудительного охлаждения печи и одновре,менно уменьшают добавку природного газа до 5+1,0%, не изменяя расхода аммиака и эндогаза. При температуре 900+10 С образцы вьщерживаJoT 5 ч в печной атмосфере с содержанием 0,1-0,2% СОд, 1,0-2,0% , обеспечивающей получение концентрации углерода в диффузионном слое 1,1 у 27,. По окончании времени вьщержки проводят выгрузку образцов из печи и закалку их в масле.После этого образцы, за исключением образцов для послойного химанализа, подвергают обработке холодом и низкому отпуску. Результаты исследований и испытаний образцов приведены в таблице.

S

со

I

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нитроцементации деталей из коррозионностойких сталей | 1978 |

|

SU789633A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ высокотемпературной нитроцементации | 1983 |

|

SU1148896A1 |

| Способ газовой нитроцементации стальных изделий | 1978 |

|

SU767233A1 |

| Способ низкотемпературной нитроцемен-ТАции СТАльНыХ издЕлий | 1978 |

|

SU800236A1 |

| Способ газовой цементации изделий из конструкционных сталей | 1978 |

|

SU863713A1 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Карбюризатор для высокотемпературной нитроцементации | 1980 |

|

SU954515A1 |

СО

in

«ч

о

о

CN

ч

ю

00

|

о о о

Приведенные данные свидетельствуют о том, что предлагаемый способ обеспечивает повьппение контактной долговечности нитроцементованных нешлифованных деталей на 10-20%, а шлифованных в 2-3 раза. Длительность

процесса сокращается в 1,3-1,5 раз. V Формула изобретения

Способ гштроцементации деталей из тегшопрочных сталей, включающий нагрев до температуры обработки в насыщающей среде и выдержку при этой температуре, о тличающийс тем, что,с целью повьшения контактной долговечности обрабатьшаемых деталей, за счет увеличения толщины карбонитридной и карбидной зоны диффузионного слоя, обработку ведут при 940-960 С в течение 1-3 ч в насьщающей атмосфере с углеродным потенциалом 1,3-1,5 % С, затем снижают температуру обработки до 890-910 С и углеродный потенциал насыщающей атмосферы до 1,1-1,2% С и осуществ ляют выдержку,.в течение времени, необходимого для получения заданной глубины слоя.

Источники информации, принятые во внимание при экспертизе

с.17-21, 26-28.

Авторы

Даты

1981-06-23—Публикация

1979-05-31—Подача