Изобретение относится к турбостроению и может быть использовано при монтаже, либо ремонте турбоустановок для выравнивания опорных нагрузок от корпусов цилиндров на фундамент из-за некомпенсированных усилий от присоединенных крупных паропроводов.

Известен способ определения усилия отрыва лапы цилиндра паровой турбины от фундамента путем подъема лапы измерительным болтом с силопередающим элементом.

Определение усилий отрыва в процессе эксплуатации турбины позволяет своевременно регулировать нагрузки на опорные лапы для исключения их неравномерности и тем самым поддерживать заданные зазоры между ротором и статором.

Однако момент отрыва лапы при данном способе точно определить невозможно, так как появление зазора между лапой и

шпонкой с внешней стороны (этот зазор контролируется) не соответствует моменту полного отрыва лапы из-за ее крутильной деформации. Кроме того, непрогнозируемую погрешность в измерениях вносят силы трения, возникающие в силоизмерительном болте.

Цель изобретения - повышение точности определения усилия отрыва.

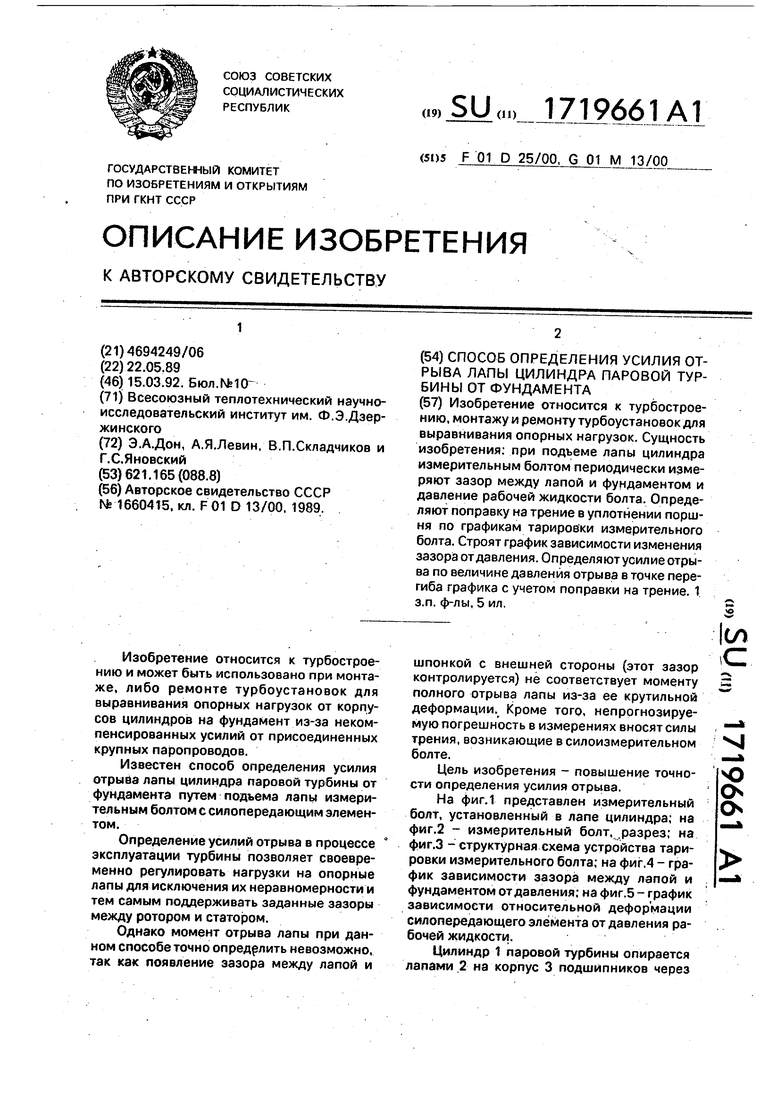

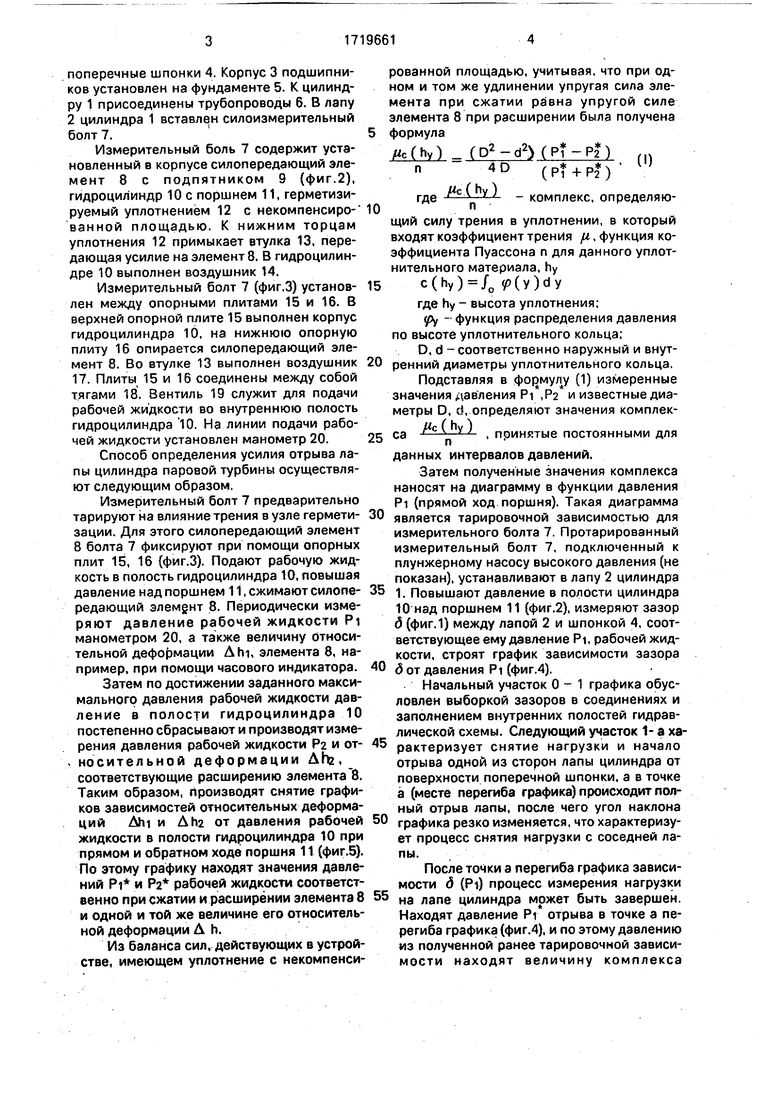

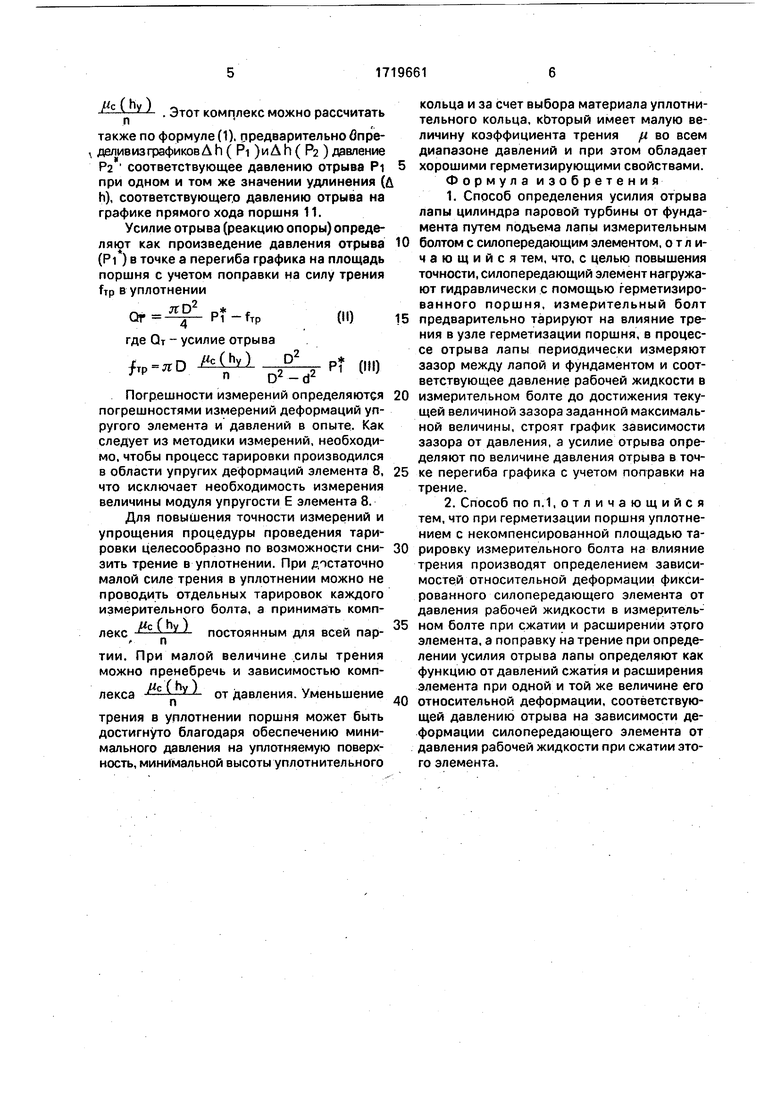

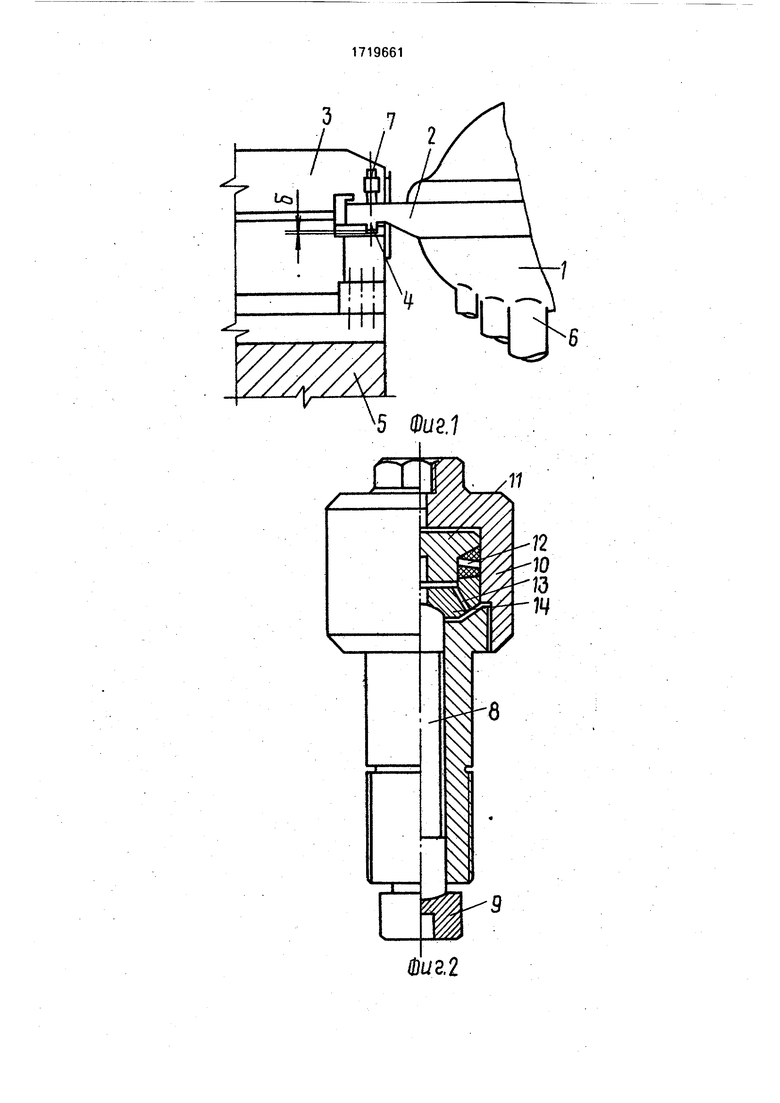

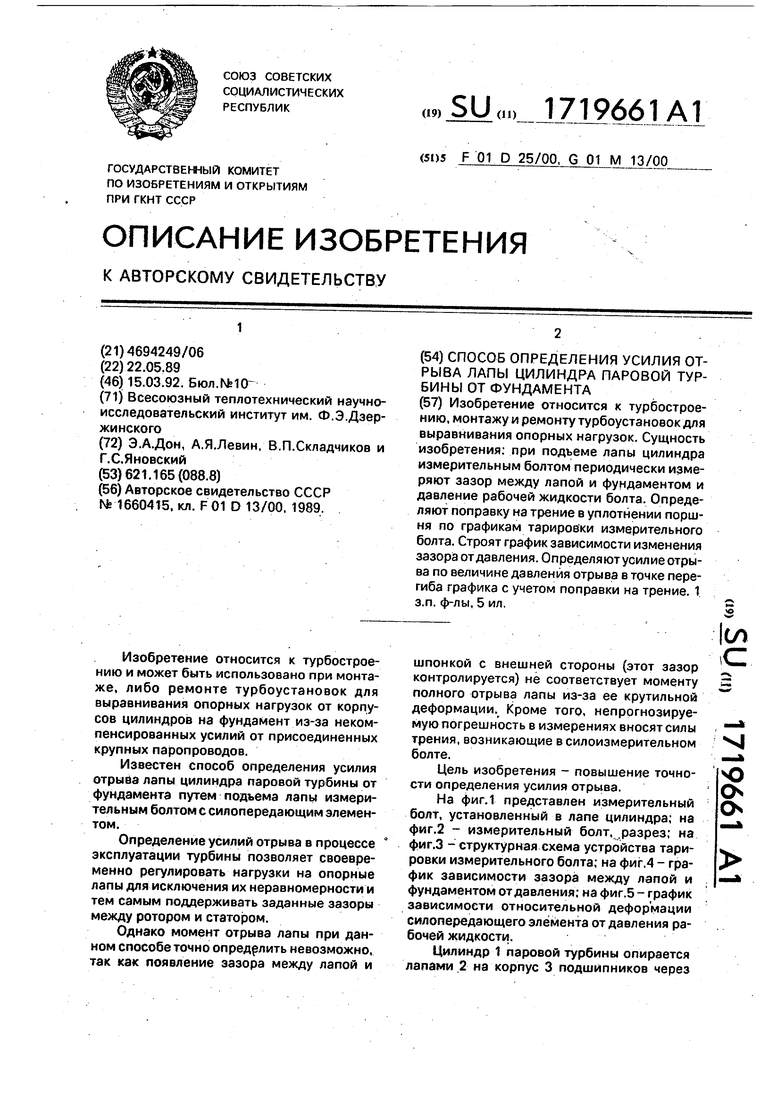

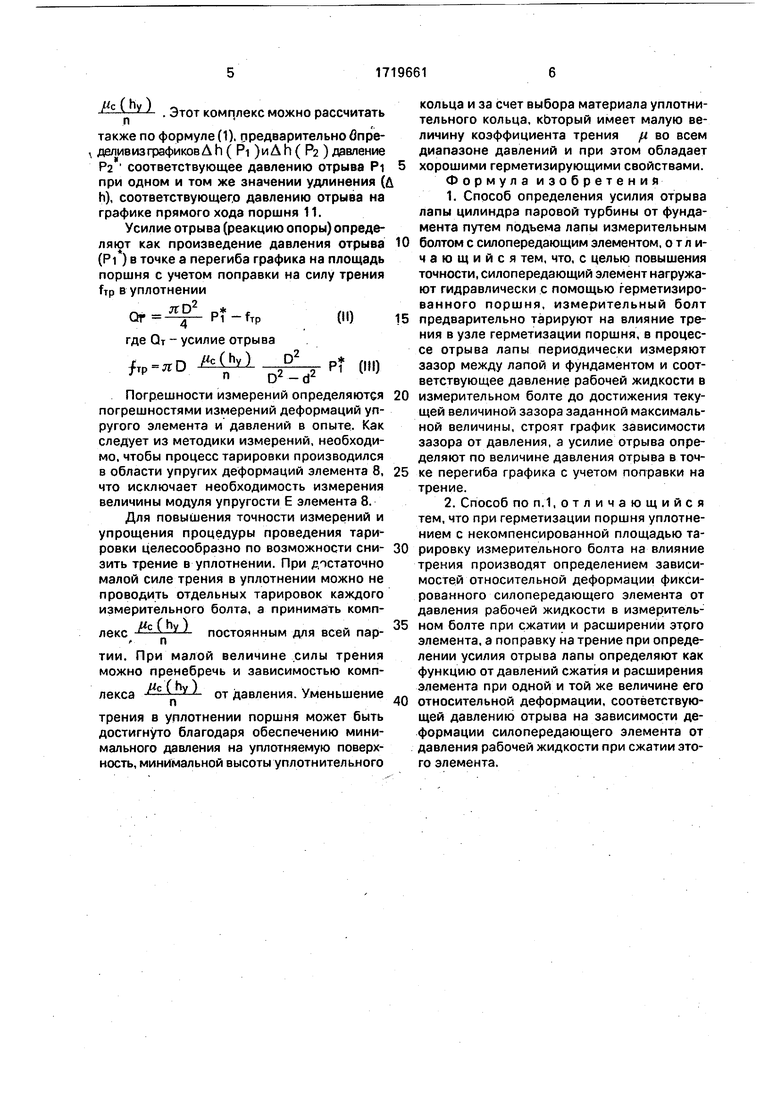

На фиг.1 представлен измерительный болт, установленный в лапе цилиндра; на фиг.2 - измерительный болт, .разрез; на фиг.З - структурная схема устройства тарировки измерительного болта; на фиг.4 - график зависимости зазора между лапой и фундаментом от давления; на фиг.5 - график зависимости относительной деформации силопередающего элемента от давления рабочей жидкости.

Цилиндр 1 паровой турбины опирается лапами 2 на корпус 3 подшипников через

loo

с.

ю о о

поперечные шпонки 4. Корпус 3 подшипников установлен на фундаменте 5. К цилиндру 1 присоединены трубопроводы 6. В лапу 2 цилиндра 1 вставлен силоизмерительный болт 7.

Измерительный боль 7 содержит установленный в корпусе силопередающий элемент 8 с подпятником 9 (фиг.2), гидроцилиндр 10 с поршнем 11, герметизируемый уплотнением 12 с некомпенсиро- ванной площадью. К нижним торцам уплотнения 12 примыкает втулка 13, передающая усилие на элемент 8. В гидроцилиндре 10 выполнен воздушник 14.

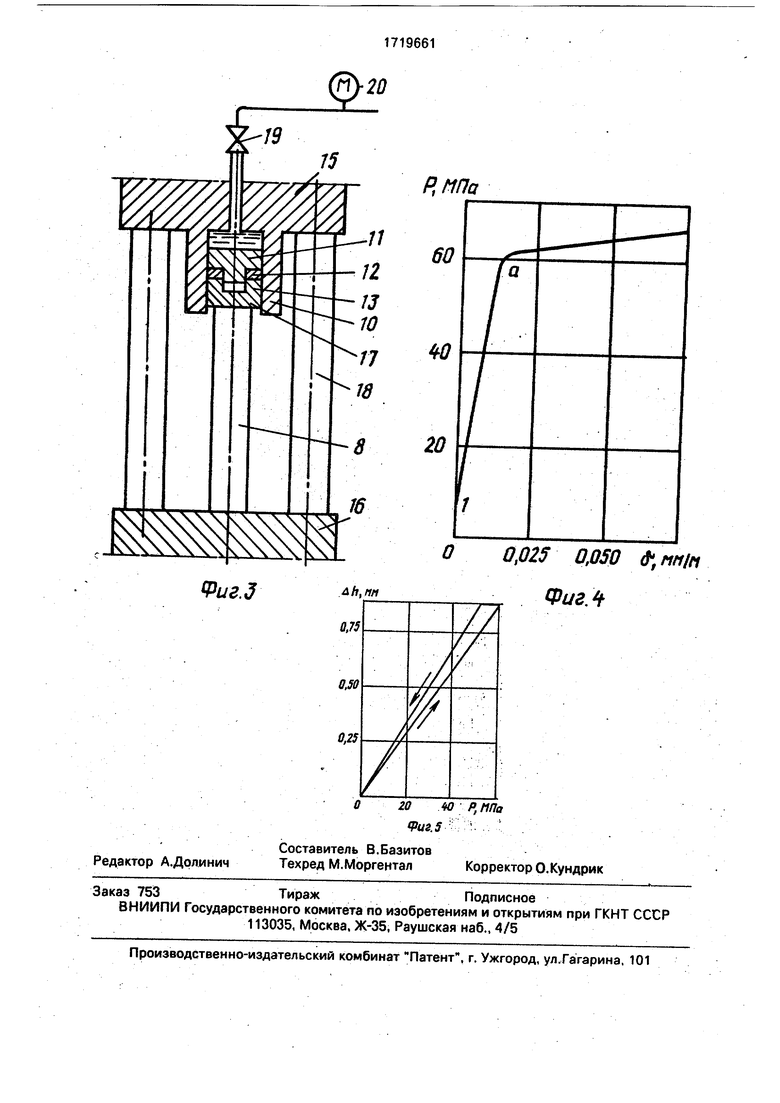

Измерительный болт 7 (фиг.З) установлен между опорными плитами 15 и 16. В верхней опорной плите 15 выполнен корпус гидроцилиндра 10, на нижнюю опорную плиту 16 опирается силопередающий элемент 8. Во втулке 13 выполнен воздушник 17. Плиты 15 и 16 соединены между собой тягами 18. Вентиль 19 служит для подачи рабочей жидкости во внутреннюю полость гидроцилиндра 10. На линии подачи рабочей жидкости установлен манометр 20.

Способ определения усилия отрыва лапы цилиндра паровой турбины осуществляют следующим образом,

Измерительный болт 7 предварительно тарируют на влияние трения в узле герметизации. Для этого силопередающий элемент 8 болта 7 фиксируют при помощи опорных плит 15, 16 (фиг.З). Подают рабочую жидкость в полость гидроцилиндра 10, повышая давление над поршнем 11, сжимают силопередающий элем§нт 8. Периодически измеряют давление рабочей жидкости Pi манометром 20, а также величину относительной деформации Дгп, элемента 8, например, при помощи часового индикатора.

Затем по достижении заданного максимального давления рабочей жидкости давление в полости гидроцилиндра 10 постепенно сбрасывают и производят измерения давления рабочей жидкости Ра и от- v носительной деформации Ahz, соответствующие расширению элемента 8. Таким образом, производят снятие графиков зависимостей относительных деформа- ций Ahi и Aha от давления рабочей жидкости в полости гидроцилиндра 10 при прямом и обратном ходе поршня 11 (фиг.5). По этому графику находят значения давлений Pt и Ра рабочей жидкости соответственно при сжатии и расширении элемента 8 и одной и той же величине его относительной деформации Ah.

Из баланса сил, действующих в устройстве, имеющем уплотнение с некомпенсированной площадью, учитывая, что при одном и том же удлинении упругая сила элемента при сжатии равна упругой силе элемента 8 при расширении была получена формула

Дс(М - (D2-d2HP -P2) m n4D (р + Ра) U)

MC ( hy )

где л / - комплекс, определяющий силу трения в уплотнении, в который входят коэффициент трения /г, функция коэффициента Пуассона n для данного уплотнительного материала, hy 5 c(hy)/o p(y)dy

где hy - высота уплотнения; - функция распределения давления по высоте уплотнительного кольца;

D, d - соответственно наружный и внут- 0 ренний диаметры уплотнительного кольца. Подставляя в формулу (1) измеренные значения давления Pi ,Ра и известные диаметры D, ci, определяют значения комплек5 са

ftc ( hy )

, принятые постоянными для

данных интервалов давлений.

Затем полученные значения комплекса наносят на диаграмму в функции давления Pi (прямой ход поршня). Такая диаграмма

является тарировочной зависимостью для измерительного болта 7. Препарированный измерительный болт 7, подключенный к плунжерному насосу высокого давления (не показан), устанавливают в лапу 2 цилиндра

1, Повышают давление в полости цилиндра 10 над поршнем 11 (фиг.2), измеряют зазор д (фиг.1) между лапой 2 и шпонкой 4, соответствующее ему давление Pi, рабочей жидкости, строят график зависимости зазора

(5 от давления PI (фиг.4).

Начальный участок 0-1 графика обусловлен выборкой зазоров в соединениях и заполнением внутренних полостей гидравлической схемы. Следующий участок 1- а характеризует снятие нагрузки и начало отрыва одной из сторон лапы цилиндра от поверхности поперечной шпонки, а в точке а (месте перегиба графика) происходит полный отрыв лапы, после чего угол наклона

графика резко изменяется, что характеризует процесс снятия нагрузки с соседней лапы.

После точки а перегиба графика зависимости d (Pi) процесс измерения нагрузки

на лапе цилиндра может быть завершен. Находят давление Рт отрыва в точке а перегиба графика (фиг.4), и по этому давлению из полученной ранее тарировочной зависимости находят величину комплекса

(hy)

. Этот комплекс можно рассчитать

также по формуле (1). предварительно бпре- делив из графиков Л h ( PI )иЛ h ( Pz ) давление Pa соответствующее давлению отрыва Pi 5 при одном и том же значении удлинения (Д h), соответствующего давлению отрыва на графике прямого хода поршня 11.

Усилие отрыва (реакцию опоры) определяют как произведение давления отрыва Ю (РГ) в точке а перегиба графика на площадь поршня с учетом поправки на силу трения ftp в уплотнении

От

Л Ог

Р - ftp

(Ю

где От - усилие отрыва ,ш,

Погрешности измерений определяются погрешностями измерений деформаций упругого элемента и давлений в опыте. Как следует из методики измерений, необходимо, чтобы процесс тарировки производился в области упругих деформаций элемента 8, что исключает необходимость измерения величины модуля упругости Е элемента 8.

Для повышения точности измерений и упрощения процедуры проведения тарировки целесообразно по возможности сни- зить трение в уплотнении. При достаточно малой силе трения в уплотнении можно не проводить отдельных тарировок каждого измерительного болта, а принимать комп/MC ( hy ).

леке постоянным для всей партии. При малой величине силы трения можно пренебречь и зависимостью комплекса ° у от давления. Уменьшение

трения в уплотнении поршня может быть достигнуто благодаря обеспечению минимального давления на уплотняемую поверхность, минимальной высоты уплотнительного

5

5

0 5

0

5

0

кольца и за счет выбора материала уплотнительного кольца, который имеет малую величину коэффициента трения г во всем диапазоне давлений и при этом обладает хорошими герметизирующими свойствами. Формула изобретения

1.Способ определения усилия отрыва лапы цилиндра паровой турбины от фундамента путем подъема лапы измерительным болтом с силопередающим элементом, отличающийся тем, что, с целью повышения точности, силопередающий элемент нагружают гидравлически с помощью герметизированного поршня, измерительный болт предварительно тарируют на влияние трения в узле герметизации поршня, в процессе отрыва лапы периодически измеряют зазор между лапой и фундаментом и соответствующее давление рабочей жидкости в измерительном болте до достижения текущей величиной зазора заданной максимальной величины, строят график зависимости зазора от давления, а усилие отрыва определяют по величине давления отрыва в точке перегиба графика с учетом поправки на трение.

2.Способ по п. 1 .отличающийся тем, что при герметизации поршня уплотнением с некомпенсированной площадью тарировку измерительного болта на влияние трения производят определением зависимостей относительной деформации фиксированного силопередающего элемента от давления рабочей жидкости в измерительном болте при сжатии и расширении этого элемента, а поправку на трение при определении усилия отрыва лапы определяют как функцию от давлений сжатия и расширения элемента при одной и той же величине его относительной деформации, соответствующей давлению отрыва на зависимости деформации силопередающего элемента от давления рабочей жидкости при сжатии этого элемента.

С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА КРУЧЕНИЕ В ЯДЕРНОМ РЕАКТОРЕ | 1994 |

|

RU2086949C1 |

| СПОСОБ УСТАНОВКИ ОПОРНЫХ ПОДШИПНИКОВ ВАЛОПРОВОДА ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2029101C1 |

| Устройство для измерения силы | 1981 |

|

SU970144A1 |

| СПОСОБ ДИАГНОСТИКИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2451276C1 |

| ТУРБОУСТАНОВКА И ЕЕ ОПОРА | 2004 |

|

RU2262604C1 |

| Способ регулирования нагрузок на опорные лапы цилиндров паровой турбины | 1985 |

|

SU1660415A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС С КОНТРОЛЕМ УСИЛИЯ ПРЕССОВАНИЯ | 2003 |

|

RU2243097C1 |

| Устройство для измерения усилия обламывания крылаток лесных семян | 1986 |

|

SU1408256A1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ МЕХАНИЗМА НАВЕСКИ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2451842C2 |

| Опора цилиндров турбины | 1984 |

|

SU1170178A1 |

Изобретение относится к турбостроению, монтажу и ремонту турбоустановок для выравнивания опорных нагрузок. Сущность изобретения: при подъеме лапы цилиндра измерительным болтом периодически измеряют зазор между лапой и фундаментом и давление рабочей жидкости болта. Определяют поправку на трение в уплотнении поршня по графикам тарировки измерительного болта. Строят график зависимости изменения зазора от давления. Определяют усилие отрыва по величине давления отрыва в точке перегиба графика с учетом поправки на трение. 1 з.п. ф-лы, 5 ил.

1996Ш

Фие.З

Редактор А.Дрлинич

Фиг.5

Составитель В.Базитов Техред М.Моргентал

Р,М1а

О Qfl25 Q.Q5Q &,ппщ Фиг. t

20 АО Р,ППа

Корректор О.Кундрик

| Способ регулирования нагрузок на опорные лапы цилиндров паровой турбины | 1985 |

|

SU1660415A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-15—Публикация

1989-05-22—Подача