Техническое решение относится к области обработки изделий давлением, а именно к конструкциям гидравлических прессов, в которых требуется точно задавать и контролировать усилие прессования, например, при прессовании неметаллов, обжатии пружин, сборке соединений с натягом и т.п.

В известных конструкциях гидравлических прессов, содержащих неподвижные траверсы, соединенные стойками, и подвижную траверсу, соединенную с поршнем силового гидроцилиндра, величина усилия прессования задается клапаном, регулирующим давление в силовом гидроцилиндре (см. а.с. СССР №580989, №837911). Такие схемы нашли применение в прессах, когда технологический процесс не требует точного задания усилия прессования.

Наиболее близким по технической сущности к предлагаемому техническому решению является гидравлический пресс с контролем усилия прессования (см. а.с. СССР №737242), содержащий неподвижную траверсу, подвижную траверсу, соединенную с поршнем силового гидроцилиндра с поршневой и штоковой полостями, и силоизмерительное устройство. Последнее выполнено в виде электроконтактного манометра, установленного в поршневой полости силового гидроцилиндра и электрически связанного с электромагнитами управления гидрораспределителя остановки и реверса силового гидроцилиндра. При достижении требуемого усилия прессования электроконтактный манометр срабатывает и подает сигнал на переключение гидрораспределителя силового гидроцилиндра.

Точность измерения усилия прессования указанного пресса сравнительно невысока, поскольку электроконтактный манометр, измеряя давление в поршневой полости силового гидроцилиндра регистрирует не только усилие в зоне прессования, но и усилия трения подвижной траверсы в направляющих, поршня в цилиндре, которые могут изменяться в результате изменения параметров пресса и гидропривода (температуры, вязкости, давления, условия смазки и т.п.). Кроме того, сбой настройки электроконтактного манометра или электросхемы управления электромагнитами распределителя может привести к браку изделия, что снижает надежность работы пресса.

Задачей предлагаемого технического решения является повышение точности измерения усилия прессования за счет измерения непосредственного усилия взаимодействия прессуемого изделия с неподвижной траверсой, а также повышение надежности системы контроля усилия прессования за счет введения независимого дополнительного канала измерения усилия.

Решение поставленной задачи достигается тем, что силоизмерительное устройство выполнено в виде закрепленных на неподвижной траверсе упругого элемента, взаимодействующего при прессовании с изделием, и гидроцилиндра, полость которого соединена с прибором контроля давления, причем упругий элемент соединен с плунжером гидроцилиндра силоизмерительного устройства.

Кроме того, для повышения чувствительности и точности измерения в различных диапазонах усилия, упругий элемент выполнен сменным, а для удобства настройки нулевого положения полость гидроцилиндра силоизмерительного устройства соединена с дополнительным цилиндром, поршень которого выполнен с возможностью перемещения при настройке.

Повышение надежности достигается тем, что гидрораспределитель остановки и реверса силового гидроцилиндра выполнен с управлением от электромагнитов, а приборы контроля давления выполнены в виде электроконтактных манометров, электрически связанных с электромагнитами гидрораспределителя остановки и реверса силового гидроцилиндра через блок сравнения.

Проведенный анализ общедоступных источников информации об уровне развития техники в данной области не позволил выявить техническое решение, тождественное заявленному, на основании чего делается вывод о неизвестности последнего, т.е. соответствии представленного в настоящей заявке решения критерию “новизна”.

Сопоставительный анализ заявленного решения с известными техническими решениями позволил выявить, что представленная совокупность отличительных признаков неизвестна для специалиста в данной области и не следует явным образом из известного уровня техники, на основании чего делается вывод о соответствии представленного в настоящей заявке решения критерию “изобретательский уровень”.

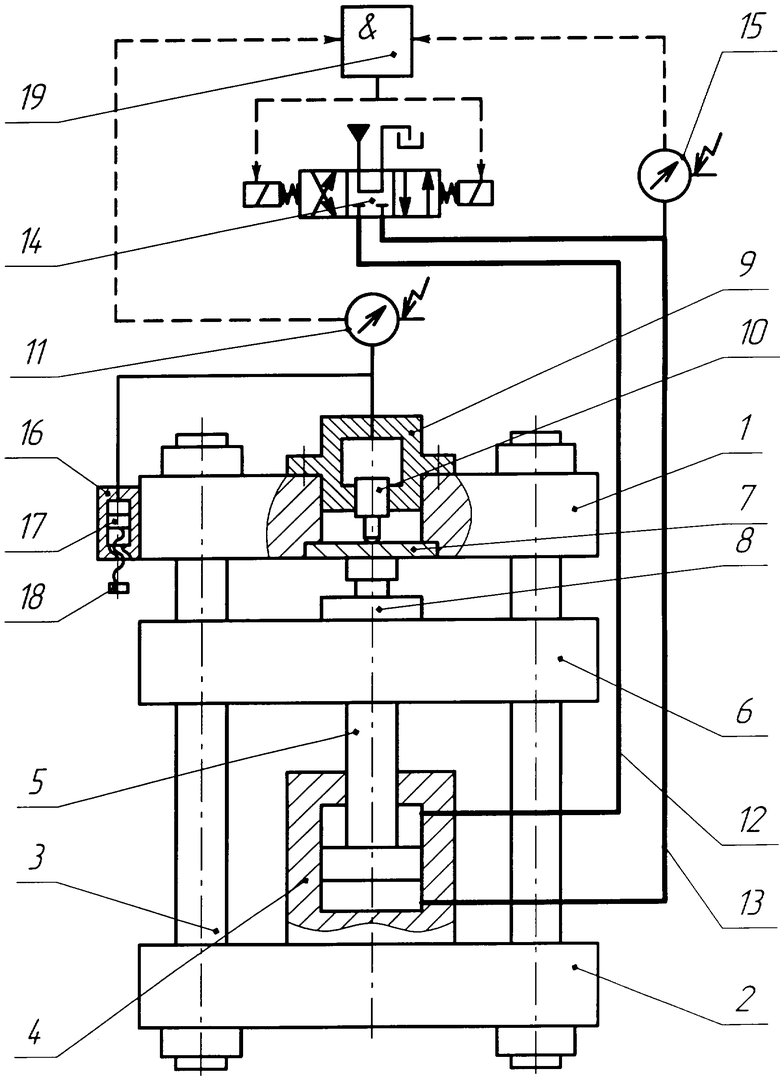

На чертеже представлена схема гидравлического пресса с контролем усилия прессования, например, с нижним расположением силового цилиндра.

Пресс имеет верхнюю 1 и нижнюю 2 неподвижные траверсы, соединенные стойками 3. К нижней траверсе крепится силовой гидроцилиндр 4, поршень 5 которого соединен с подвижной траверсой 6. В верхней неподвижной траверсе 1 закреплен упругий элемент 7, взаимодействующий при прессовании с изделием 8 (например, с прессформой), закрепленным на подвижной траверсе 6. Силоизмерительное устройство кроме упругого элемента 7 включает в себя гидроцилиндр 9, плунжер 10 которого взаимодействует с упругим элементом 7. Полость гидроцилиндра 9 соединена с прибором контроля давления 11, например, электроконтактным манометром. С поршневой и штоковой полостями силового гидроцилиндра 4 гидромагистралями 12 и 13 связан гидрораспределитель 14 с управлением, например, от электромагнитов. С поршневой полостью силового гидроцилиндра 4 соединен прибор контроля давления 15, например, электроконтактный манометр. С полостью гидроцилиндра силоизмерительного устройства 9 гидравлически соединен дополнительный цилиндр 16, поршень 17 которого выполнен с возможностью перемещения при настройке с помощью, например, винта 18. Электроконтактные манометры 11 и 15 посредством электрических связей (показаны штриховыми линиями) соединены с электромагнитами гидрораспределителя 14 через блок сравнения 19.

Подготовка пресса к работе заключается в подборе и установке на верхней траверсе 1 упругого сменного элемента 7, соответствующего требуемому технологией усилию прессования. Электроконтактные манометры 11 и 15 настраиваются на заданное технологией максимальное рабочее усилие прессования в соответствии с графиком тарировки. Графики тарировки строятся для каждого упругого сменного элемента при калибровке измерительной системы по показаниям образцового динамометра, устанавливаемого вместо изделия 8. Перемещением поршня 17 дополнительного цилиндра 16 за счет винта 18 обеспечивается перемещение плунжера 10 гидроцилиндра 9 силоизмерительного устройства до контакта плунжера 10 с упругим элементом 7. Момент контакта фиксируется по стрелке электромагнитного манометра 11, которая устанавливается на нулевое деление.

Работа пресса осуществляется следующим образом.

В исходном положении подвижная траверса 6 находится внизу. На траверсу 6 устанавливается изделие 8, например прессформа. Включением кнопки “пуск” системы управления прессом (на чертеже не показана) подается сигнал на срабатывание электромагнита гидрораспределителя 14. Последний подает давление по магистрали 13 в поршневую полость силового гидроцилиндра 4, а штоковая полость по магистрали 12 соединяется со сливом. Подвижная траверса 6, поднимаясь, приводит изделие 8 в контакт с упругим элементом 7. Дальнейшее перемещение подвижной траверсы 6 приведет к деформации упругого элемента 7, пропорциональной усилию прессования. Деформация упругого элемента 7 вызывает перемещение плунжера 10 гидроцилиндра 9 и возрастание давления в последнем. Когда величина давления в гидроцилиндре 9 достигнет значения настройки электроконтактного манометра 11, соответствующего максимальному рабочему усилию прессования, электрические контакты манометра 11 замыкаются и в блок сравнения 19 выдается электрический сигнал. В зависимости от требуемого технологией цикла работы пресса за счет переключения гидрораспределителя 14 может осуществляться либо выдержка изделия под давлением, когда поршневая и штоковая полости силового гидроцилиндра 4 заперты, либо реверс при подаче давления в штоковую полость гидроцилиндра 4 и соединении поршневой полости со сливом.

С целью повышения надежности работы пресса в блок сравнения 19 одновременно с сигналом управления от электроконтактного манометра 11 может подаваться сигнал управления от электроконтактного манометра 15, который регистрирует давление в поршневой полости гидроцилиндра 4. Если сигналы электроконтактных манометров 11 и 15 в пределах заданной погрешности совпадут, блок сравнения 19, срабатывающий как логический элемент И, выдает сигнал на переключение гидрораспределителя 14 в соответствии с циклом работы пресса. Если же один из сигналов будет отсутствовать, что характеризует сбой измерительной системы, блок сравнения 19 подает сигнал на возврат пресса в исходное положение и остановку цикла, а на пульте управления срабатывает сигнальный прибор, указывающий на необходимость устранения сбоя.

За счет введения в силоизмерительное устройство упругого элемента 7 размеры гидравлического цилиндра 9 значительно меньше силового гидравлического цилиндра 4, поскольку усилие прессования воспринимает упругий элемент 7, а гидроцилиндр 9 регистрирует только деформацию упругого элемента.

Если в качестве приборов контроля давления 11 и 15 применить приборы с аналоговым выходом, то процессом прессования можно управлять непрерывно, при необходимости, с выводом информации об усилии на записывающее устройство.

Таким образом предлагаемое техническое решение позволяет повысить точность измерения усилия прессования, автоматизировать цикл прессования с переключением элементов цикла по фактическому усилию прессования, повысить надежность работы пресса и снизить возможность появления бракованных изделий за счет контроля усилия прессования по двум измерительным каналам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

| МАШИНА ГИДРАВЛИЧЕСКАЯ СИЛОИЗМЕРИТЕЛЬНАЯ ОБРАЗЦОВАЯ | 1997 |

|

RU2122715C1 |

| Гидравлический пресс | 1985 |

|

SU1291440A1 |

| Способ добычи высоковязкой нефти на малых глубинах и устройство для его осуществления | 2020 |

|

RU2754247C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ОБОЛОЧКИ | 2007 |

|

RU2340445C1 |

| ГИДРОПРИВОД ПРЕССА С ДВУРУКИМ УПРАВЛЕНИЕМ | 2003 |

|

RU2240919C1 |

| Система управления вертикальным гидравлическим прессом | 1986 |

|

SU1391940A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ОБОЛОЧКИ | 2009 |

|

RU2394679C1 |

Изобретение относится к области обработки изделий давлением, а именно к конструкциям гидравлических прессов, в которых требуется точно задавать и контролировать усилие прессования. Пресс содержит неподвижную и подвижную траверсы и силоизмерительное устройство, связанное с гидрораспределителем остановки и реверса силового гидроцилиндра. Поршневая полость силового гидроцилиндра соединена с прибором контроля давления. Подвижная траверса соединена с поршнем силового гидроцилиндра, а также с поршневой и штоковой полостями. Силоизмерительное устройство выполнено в виде закрепленных на неподвижной траверсе упругого элемента, взаимодействующего при прессовании с изделием, и гидроцилиндра, полость которого соединена с прибором контроля давления. Упругий элемент соединен с плунжером гидроцилиндра силоизмерительного устройства. В результате обеспечивается повышение точности измерения усилия прессования и надежности системы контроля усилия прессования. 2 з.п. ф-лы, 1 ил.

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 0 |

|

SU196550A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1999 |

|

RU2162032C1 |

| US 3481171 А, 15.06.1967 | |||

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРОМАТИЗАТОРА ДЛЯ РАСШИРЕННОГО ТАБАЧНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2007 |

|

RU2401018C2 |

Авторы

Даты

2004-12-27—Публикация

2003-07-14—Подача