Изобрр.темие относится к млшино- стросник и может быть )1С1гольчовлно в подшипниковой промьпплеиности для дилг)1остиронлния степени поярежда- емости поперхпостей трения подшипни- коп качения,

e.nh ияобретения - повышение достоверности и точности контроля дефектов поверхностей трения в подшипниках качения.

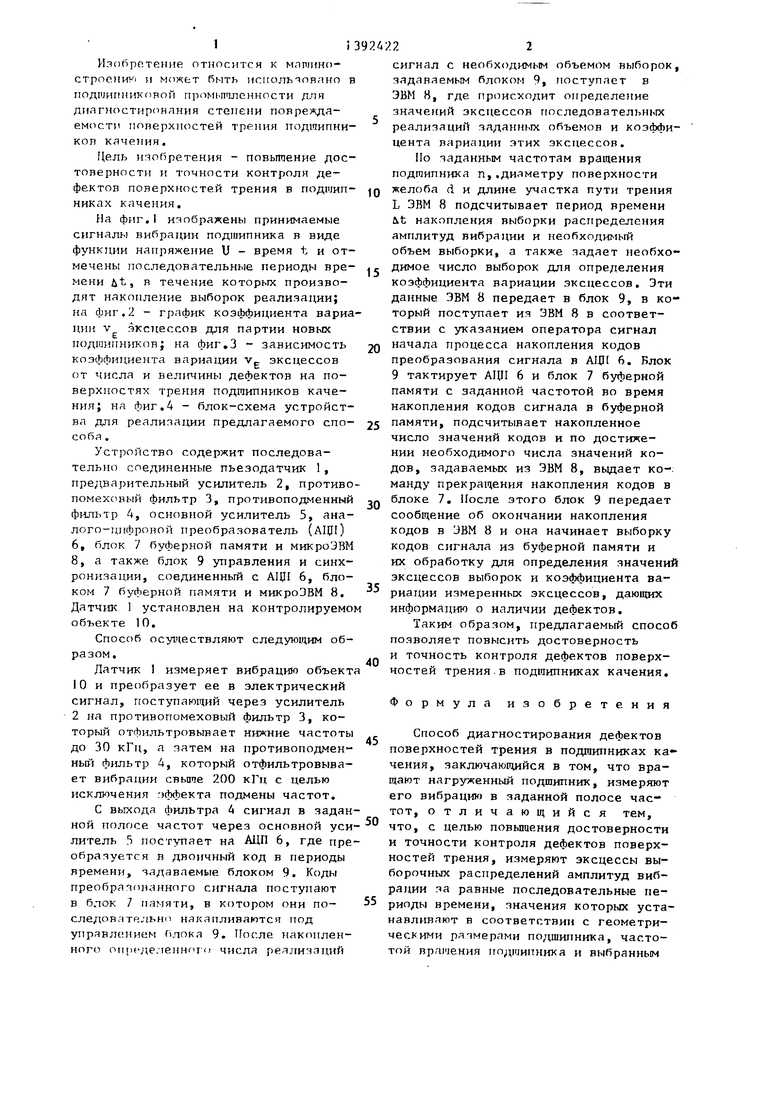

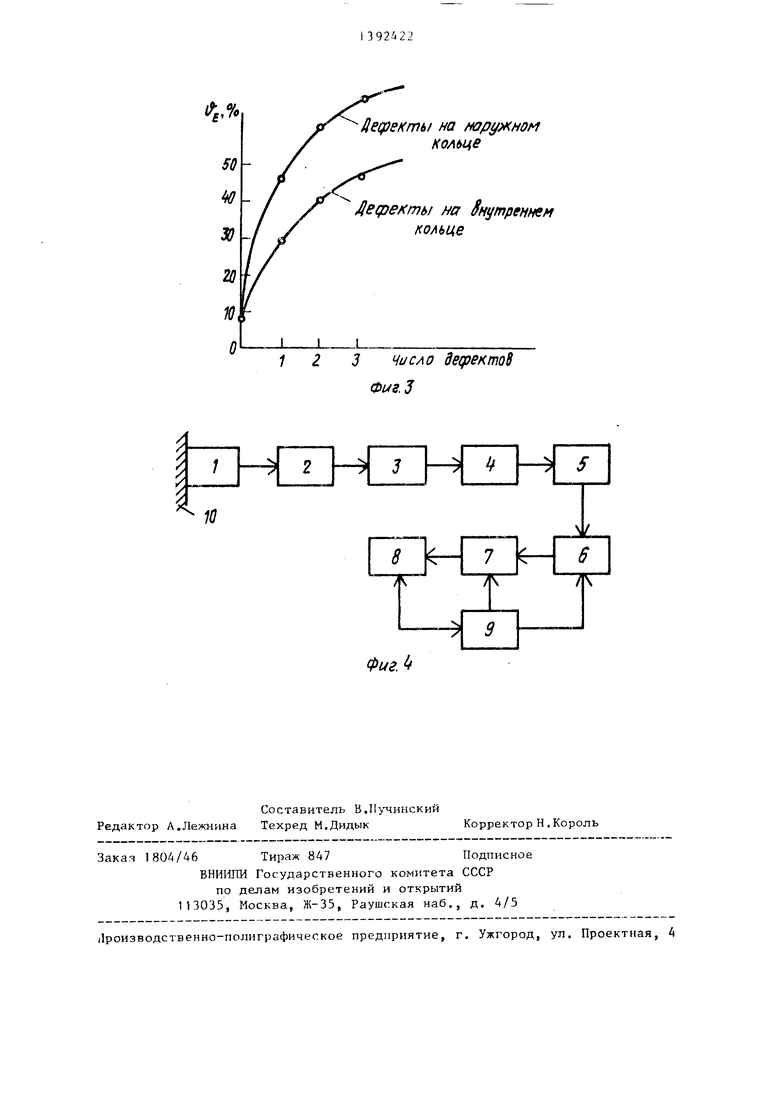

На фиг.1 изображены принимаемые сигналы вибрации подшипника в виде функции напряжение U - время t и отмечены последовательные периоды времени Л, в течение которых производят накопление выборок реализации; на фиг.2 - график коэффициента вариации V эксцессов для партии новых подшипников; на фиг.З - зависимость коэффициента вариации v эксцессов от числа и вел1гчины дефектов на поверхностях трения подшипников качения; на фиг,4 - блок-схема устройства для реализации предлагаемого способа ,

Устройство содержит последовательно соединенные пьезодатчик 1, предварительный усилитель 2, противо помеховый фильтр 3, противоподменный фильтр 4, основной усилитель 5, аналого-цифровой преобразователь (А1Ц1) 6, блок V буферной памяти и микроЭВМ 8, а также блок 9 управления и синхронизации, соединенный с А1Ц1 6, блоком 7 буферной памяти и микроЭВМ 8, Датчик 1 установлен на контролируемо объекте 10,

Способ осугцествляют следующим образом.

Датчик 1 измеряет вибрацию объект 10 и преобразует ее в электрический сигнал, поступающий через усилитель 2 на противопомеховый фильтр 3, который отфильтровывает нижние частоты до 30 кГц, а затем на цротивоподмен- ный фильтр 4, который отфильтровывает вибрации свыие 200 кГц с целью исключения эффекта подмены частот,

С выхода фильтра 4 сигнал в заданной полосе частот через основной усилитель 3 поступает на АЦП 6, где преобразуется в двоичный код в периоды времени, задаваемые блоком 9, Коды преобразоианного сигнала поступают в блок 7 памяти, в кг)тором они последовательна накапливаются под управлявшем Плока 9. После наксптлен- ного опрсде.ченнгч числа реализаций

5

0

5

0

5

0

5

0

5

сигнал с необх 1димь М объемом выборок, задаваемым блоком 9, поступает в ЭВМ Я, где происходит определение значений эксцессов последовательньгх реализаций заданных объемов и коэффи- цента вариации этих эксцессов.

По заданным частотам вращения подшипника п,,диаметру поверхности желоба d и длине участка пути трения L ЭВМ 8 подсчитывает период времени t накопления выборки распределения амплитуд вибрации и необходимый объем выборки, а также задает необходимое число выборок для определения коэффициента вариации эксцессов. Эти данные ЭВМ 8 передает в блок 9, в который поступает ия ЭВМ 8 в соответствии с указанием оператора сигнал начала процесса накопления кодов преобразования сигнала в АЦП 6. Блок 9 тактирует АЦП 6 и блок 7 буферной памяти с заданной частотой во время накопления кодов сигнала в буферной памяти, подсчитывает накопленное число значений кодов и по достижении необходимого числа значений кодов, задаваемых из ЭВМ 8, выдает ко-: нанду прекращения накопления кодов в блоке 7. После этого блок 9 передает сообщение об окончании накопления кодов в ЭВМ 8 и она начинает выборку кодов сигнала из буферной памяти и их обработку для определения значений эксцессов выборок и коэффициента вариации измеренных эксцессов, дающих информацию о наличии дефектов.

Таким образом, предлагаемый способ позволяет повысить достоверность и точность контроля дефектов поверхностей трения.в подшипниках качения.

Формула изобретения

Способ диагностирования дефектов поверхностей трения в подшипниках ка чения, заключаюпщйся в том, что вращают нагруженный подшипник, измеряют его вибрацию в заданной полосе частот, отличающийся тем, что, с целью повьпаения достоверности и точности контроля дефектов поверхностей трения, измеряют эксцессы выборочных распределений амплитуд вибрации за равные последовательные периоды времени, значения которых устанавливают в соответствии с геометрическими размерами подшипника, частотой вра|11ения 1тодшипника и выбранным

для контроля участком пути тре.нич согласно формуле

ut

где 4t - период времени, за который измеряется значение эксцесса выбранного сигнала;

j - длина в 1бранньгх для контроля участков пути трения;

d - диаметр поверхностей желоба;

п - частота вращения пошипника, находят коэффициент вариации между измеренными значениями эксцессов и по его значению определяют дефекты поверхностей трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля подшипника роторной системы | 1990 |

|

SU1719953A1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ | 2001 |

|

RU2209410C1 |

| Устройство для исследования молекулярных пучков | 1978 |

|

SU791107A1 |

| Устройство для диагностики узлов трения механизмов с вращающимися элементами | 1985 |

|

SU1307272A1 |

| Способ обнаружения и классификации сигнала в системах контроля | 2018 |

|

RU2687177C1 |

| Способ акустического контроля состояния буксовых узлов движущегося поезда | 2022 |

|

RU2781416C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФАЗОВОГО СДВИГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2099721C1 |

| СЕНСОР ДИАГНОСТИКИ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ | 1992 |

|

RU2036455C1 |

| Устройство для диагностирования цилиндропоршневой группы двигателя внутреннего сгорания | 1990 |

|

SU1777021A1 |

| СИСТЕМА КАЛИБРОВКИ УСТРОЙСТВА ИЗМЕРЕНИЯ И КОНТРОЛЯ ВИБРАЦИИ, УПРАВЛЯЕМОГО МИКРОПРОЦЕССОРОМ | 2006 |

|

RU2313773C1 |

Изобретение относится к машиног строению и может быть использовано в подшипниковой промыгаленности для диагностирования поверхностей трения в подшипниках качения. Цель - повышение достоверности и точности контроля дефектов поверхностей трения. Вращают нагруженный подшипник, измеряют его вибрацию в заданной полосе частот 30,,.,,200 кГц и измеряют эксцессы выборочных распределений амплитуд вибрации за равные .последовательные периоды времени. О дефектах поверхностей трения судят по коэффи циёнту вариации измеренных эксцессов. 4 ил.

.V.

HoSbie J OSu4UnHUKU

I I I I I I I I I I

123 Номера подшипника Фиг. 2

Фиг.1

11е(ректы на wpy}f HOM кольце

Лесре/ ть( на внутреннем кольце

3 Число detpeKmoS Фиг.З

Фиг.

| Способ определения дефектов повер-ХНОСТЕй ТРЕНия B пОдшипНиКАХ КАчЕНия | 1979 |

|

SU832387A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-30—Публикация

1986-05-11—Подача