Изобретение относится к техническому диагностированию состояния коробок передач мобильных энергетических средств, преимущественно к диагностированию подшипниковых узлов качения в режиме реального времени в непрерывном режиме эксплуатации.

Близким по технической сущности и принятый в качестве прототипа является способ диагностики трансмиссионных подшипников турбомашин и устройство для его осуществления [1]. По предлагаемому способу в режиме "Обучение" вибродатчик устанавливают на механический колебательный элемент, механический колебательный элемент устанавливают в двигатель и при вращении вала двигателя в диапазоне частот f от fmaxian до fmaxaax с дискретностью изменения частоты f вращения вала двигателя, меньшей или равной минимальной частоты вращения вала двигателя, определяют диапазон частот вращения вала двигателя от f1 до f2, жесткость и координаты опорных точек механического колебательного элемента, при котором разность любых двух амплитуд A1, Ak колебаний вибродатчика А для эталонного подшипника значительно меньше минимальной амплитуды колебаний вибродатчика для данного "эталонного" подшипника, причем амплитуда колебаний вибродатчика для данного "эталонного" подшипника принимается за предельно допустимую Апmах, а в режиме диагностики вибродатчик устанавливают на механический колебательный элемент с определенными в режиме "Обучение" жесткостью и координатами опорных точек, механический колебательный элемент устанавливают в двигатель с диагностируемым подшипником, вращают вал двигатель с частотой f, принадлежащей диапазону частот от f1 до f2, измеряют амплитуду колебаний вибродатчика, причем если последнее меньше предельно допустимой амплитуды колебаний вибродатчика Апmах, то эксплуатацию подшипника продолжают, а если больше или равна предельно допустимой амплитуде колебаний вибродатчика Апmах, то диагностируемый подшипник бракуют. Устройство для осуществления способа диагностики подшипников, содержащее последовательно соединенные вибродатчик, усилитель и индикатор, снабжено механическими колебательными элементами в количестве n (n≥1), на каждый из которых установлен вибродатчик, первый резистор обратной связи, вторые резисторы обратной связи в количестве n, дешифратор с количеством выходов n и с количеством входов m (m≥1), вибродатчики снабжены постоянными запоминающими устройствами с количеством выходов m, которые соединены с входами дешифратора, выходы которого соединены с первыми выводами вторых резисторов обратной связи, вторые выводы которых объединены и соединены с первым выводом первого резистора обратной связи и вторым входом усилителя, выход которого соединен с вторым выводом первого резистора обратной связи.

К недостатку способа диагностирования следует отнести сложность выделения искомых сигналов из ансамбля сигналов работающего изделия, а это в свою очередь предопределяет необходимость в их фильтрации, что усложняет определение фактического состояния подшипника качения. Помимо этого, совокупность сигналов, связанных с увеличением зазоров между кольцами подшипника и посадочными местами на валу и в корпусе, также внесет неопределенность диагностирования состояния подшипника качения, при этом в способе отсутствует возможность фильтрации сигналов подобного рода, что указывает на низкую достоверность определения фактического состояния подшипника качения. При практической реализации способа, возможно ошибочная постановка диагноза состояния подшипника, поскольку измеряемая амплитуда вибрации может быть вызвана влиянием вибрации других деталей механизма, что указывает на неоднозначную постановку диагноза технического состояния подшипника. Сложность интерпретации состояния подшипника по амплитуде колебаний, поскольку существуют объективные сложности разделения и фильтрации колебаний по признакам дефектов, что отражает низкую информативность способа.

При нагреве подшипника, в режиме «Диагностирование» возможно изменение амплитуды колебаний подшипника качения [2], что внесет погрешность в определение его технического состояния.

Способ характеризуется относительно высокой трудоемкостью диагностирования, поскольку необходима тарировка датчика вибрации на «эталонном» подшипнике, и установка на механизм. Способ реализуется в дискретном режиме эксплуатации в межповерочный интервал, а это может привести к пропуску аварийного состояния подшипника качения.

Цель изобретения - обеспечение достоверной оценки и оперативности контроля состояния подшипникового узла качения без демонтажа из коробки передач в непрерывном режиме эксплуатации, за счет сбора диагностической информации с диагностических датчиков, установленных в подшипниковом узле и обработку этих данных в микроЭВМ.

Поставленная цель, согласно изобретению, достигается тем, что способ диагностирования состояния подшипникового узла включает три режима, при этом на каждом режиме по специальному алгоритму микроЭВМ производит определенный перечень операций, направленных на обеспечение достоверного определения технического состояния подшипникового узла.

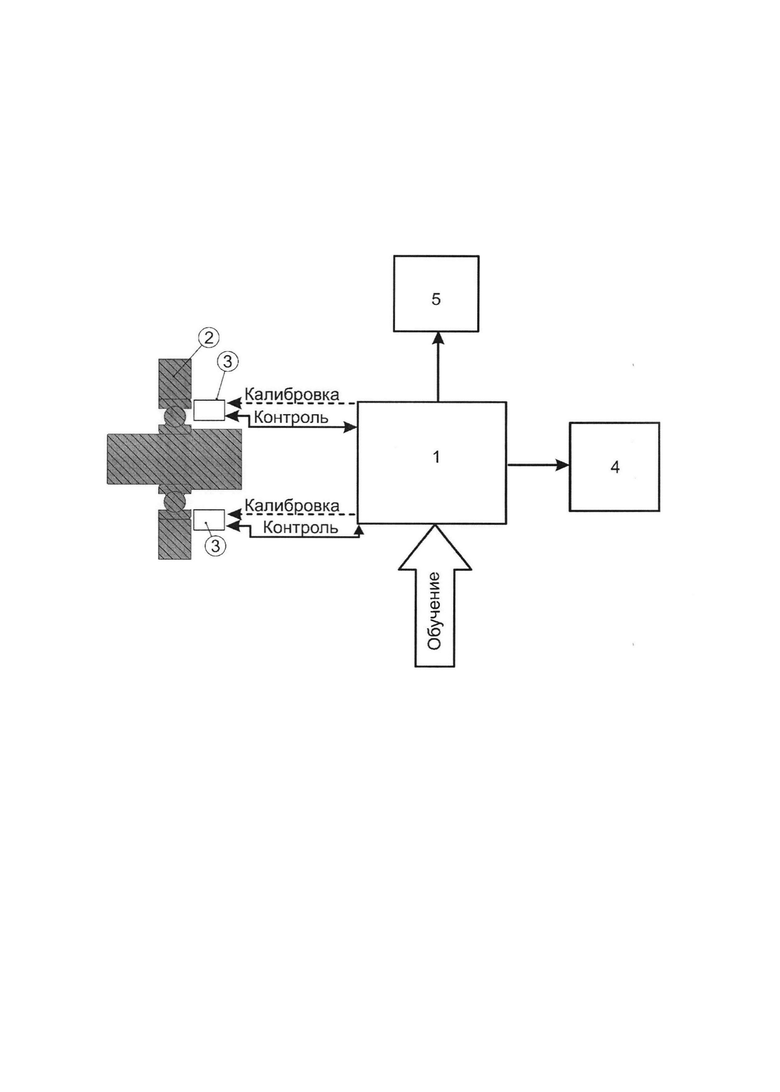

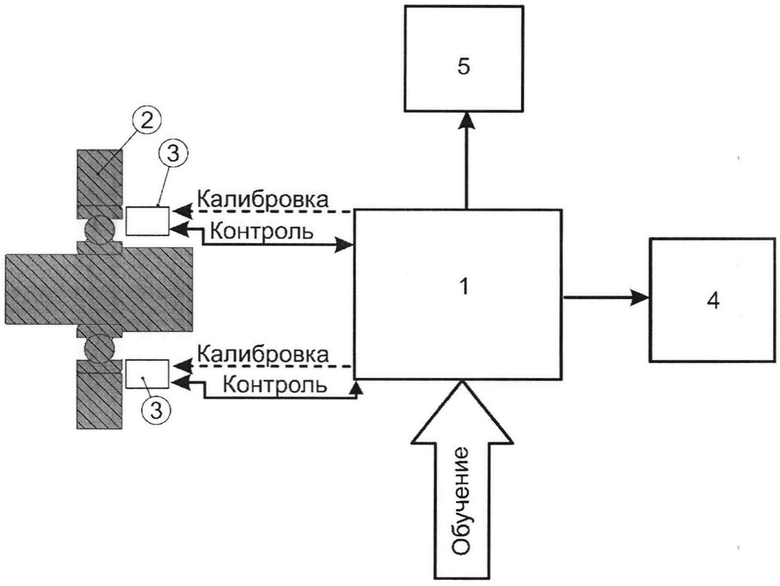

Техническая суть изобретение поясняется иллюстрацией (фиг.), на которой схематически показан вариант осуществления способа диагностирования состояния подшипникового узла. На фиг. приняты следующие обозначения: 1 - микроЭВМ, 2 - подшипниковый узел, 3 - диагностические датчики, 4 - дисплей, 5 - удаленный пользователь.

Отличительным признаком от прототипа является, в режиме «Обучение», с помощью специального программного обеспечения, установленного в микроЭВМ 1, начальные, допускаемые и предельные значения параметров технического состояния подшипникового узла (например: величины радиального, осевого зазоров подшипника качения, зазоры в сопряжениях колец на валу и в корпусе и т.д.), указанные параметры вносятся в микроЭВМ для соответствующей серии подшипника качения, при свойственных для этой серии нагрузочно-скоростных режимах, при этом режим «Обучение» осуществляется при неработающем подшипниковом узле 2, а также в период его монтажа и/или замены.

В режиме «Калибровка», осуществляется программная настройка нулевой точки диагностических датчиков 3 и калибровка их чувствительности непосредственно на подшипниковом узле с записью данных калибровки и чувствительности датчиков в микроЭВМ 1, при этом режим «Калибровка» осуществляется при неработающем подшипниковом узле 2, а также в период его монтажа и/или замены, при этом режим «Калибровка» в части настройки чувствительности диагностических датчиков 3, осуществляется при каждой остановке подшипникового узла 2.

В режиме «Контроль», осуществляется контроль состояния подшипникового узла 2 без демонтажа из коробки передач в непрерывном режиме эксплуатации, при этом микроЭВМ 1 осуществляет сбор и обработку сигналов с диагностических датчиков 3, сравнение полученных данных с внесенными в режимах «Обучение» и «Калибровка», а также трансляция текущего состояния подшипникового узла в виде адаптированного графического изображения на дисплей 4 и/или удаленному пользователю 5.

Помимо этого, в режиме «Контроль», при наличии признаков предельного состояния хотя бы одного из параметров работы подшипникового узла 2, фиксируемых диагностическими датчиками 3, микроЭВМ 1, выдает предупреждение о прекращении эксплуатации подшипникового узла на дисплей 4 и/или удаленному пользователю 5.

Помимо этого, микроЭВМ 1 и обладает средствами обратной связи с диагностическими датчиками 3, дисплеем 4 и удаленным пользователем 5.

Реализация способа диагностирования состояния подшипникового узла позволяет определять развитие отказов подшипникового узла на ранней стадии, что предотвратит его внезапные и постепенные отказы, причем диагностирование осуществляется в реальном режиме времени.

Источники информации

1. Патент РФ RU 2110054 С1.

2. Гаврилин А.Н. Диагностика технологических систем: учебное пособие. Часть 2 / А.Н. Гаврилин, Б.Б. Мойзес; [Текст] Томский политехнический университет.- Томск: Изд-во Томского политехнического университета, 2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТРАНСМИССИОННЫХ ПОДШИПНИКОВ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2110054C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| СИСТЕМА ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ | 2021 |

|

RU2783172C1 |

| Способ контроля подшипника роторной системы | 1990 |

|

SU1719953A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ПОДШИПНИКОВ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ | 2002 |

|

RU2293299C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2013756C1 |

| Способ диагностики технического состояния экипажной части локомотива | 2019 |

|

RU2757005C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ВЕЛИЧИНЫ ОСЕВОГО ЗАЗОРА В ШАРОВОМ ШАРНИРЕ АВТОМОБИЛЯ | 2014 |

|

RU2556814C1 |

| Способ диагностики технического состояния пассажирского вагона | 2019 |

|

RU2757004C2 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

Изобретение относится к измерительной технике, к техническому диагностированию состояния коробок передач мобильных энергетических средств, преимущественно к диагностированию подшипниковых узлов качения в режиме реального времени в непрерывном режиме эксплуатации. По предлагаемому способу в режиме «Обучение» в микроЭВМ вносят начальные, допускаемые, предельные значения параметров, характеризующих техническое состояние подшипникового узла, в соответствии с его серией и условиями работы. В режиме «Калибровка» осуществляется программная настройка нулевой точки и калибровка чувствительности диагностических датчиков. В режиме «Контроль» осуществляется контроль состояния подшипникового узла без его демонтажа из КП. При наличии отказа подшипникового узла микроЭВМ выдает предупреждение о прекращении эксплуатации подшипникового узла. Технический результат заключается в обеспечение достоверной оценки и оперативности контроля состояния подшипникового узла качения без демонтажа из коробки передач в непрерывном режиме эксплуатации. 1 ил.

Способ диагностирования состояния подшипникового узла, согласно которому в режиме «Обучение» с помощью программного обеспечения, установленного в микроЭВМ, начальные, допускаемые и предельные значения параметров технического состояния подшипникового узла вносятся в микроЭВМ для соответствующей серии подшипника качения при свойственных для этой серии нагрузочно-скоростных режимах, при этом режим «Обучение» осуществляется при неработающем подшипниковом узле, а также в период его монтажа и/или замены, при этом в режиме «Калибровка» осуществляется программная настройка нулевой точки диагностических датчиков и калибровка их чувствительности непосредственно на подшипниковом узле с записью данных калибровки и чувствительности датчиков в микроЭВМ, при этом режим «Калибровка» осуществляется при неработающем подшипниковом узле, а также в период его монтажа и/или замены, при этом режим «Калибровка» в части настройки чувствительности диагностических датчиков осуществляется при каждой остановке подшипникового узла, при этом в режиме «Контроль» осуществляется контроль состояния подшипникового узла без демонтажа из коробки передач в непрерывном режиме эксплуатации, при этом микроЭВМ осуществляет сбор и обработку сигналов с диагностических датчиков, сравнение полученных данных с внесенными в режимах «Обучение» и «Калибровка», а также трансляцию текущего состояния подшипникового узла в виде адаптированного графического изображения на дисплей и/или удаленному пользователю, помимо этого в режиме «Контроль» при наличии признаков предельного состояния хотя бы одного из параметров работы подшипникового узла, фиксируемых диагностическими датчиками, микроЭВМ выдает предупреждение о прекращении эксплуатации подшипникового узла на дисплей и/или удаленному пользователю, помимо этого микроЭВМ обладает средствами обратной связи с диагностическими датчиками, дисплеем и удаленным пользователем.

| СПОСОБ ДИАГНОСТИКИ ТРАНСМИССИОННЫХ ПОДШИПНИКОВ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2110054C1 |

| СПОСОБ ДИАГНОСТИКИ ТРАНСМИССИОННЫХ ПОДШИПНИКОВ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2110054C1 |

| Аппарат для внесения жидких ядохимикатов в почву | 1960 |

|

SU133300A1 |

| Устройство диагностики технического состояния электродвигателя подвижного роботизированного комплекса | 2016 |

|

RU2635824C2 |

Авторы

Даты

2020-08-21—Публикация

2019-12-06—Подача