Изобретение относится к неразру- шающему контролю и может быть использовано для определения механических свойств сварных соединений из стабильно-аустенитных высококремнистых хромоникелевых коррозионно-стойких сталей, в частности пластичности SQ и твердости НЕ.

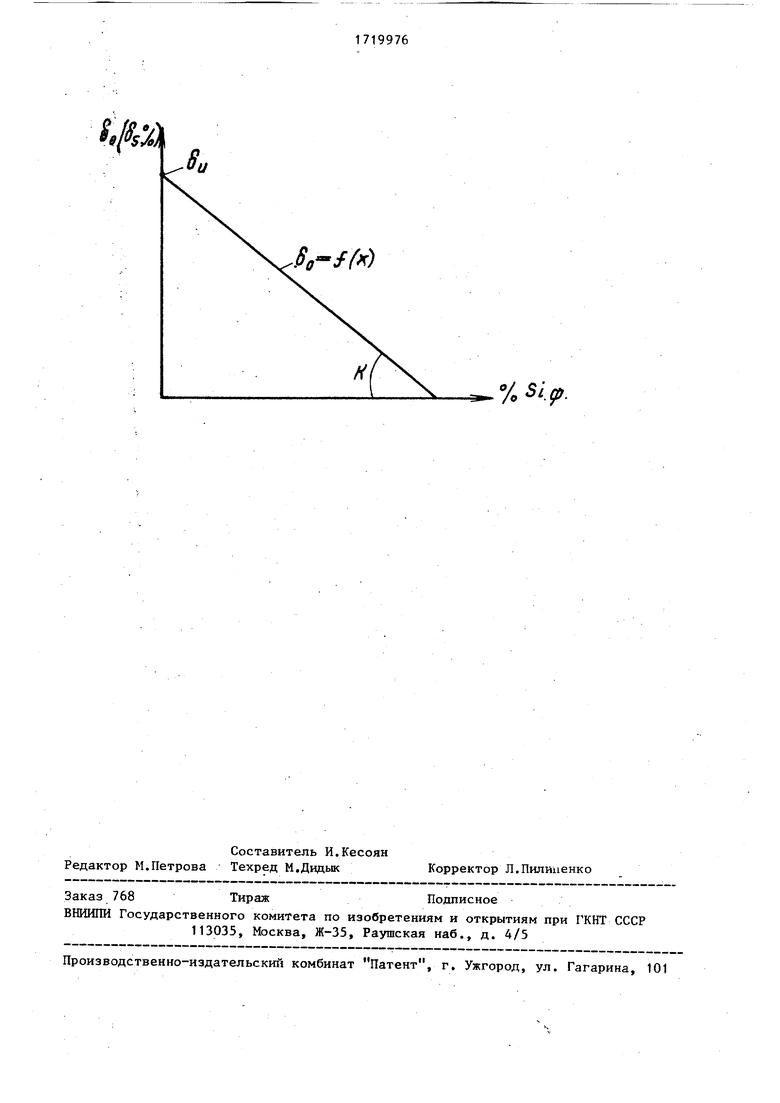

На чертеже представлена зависимость пластичности стали ЭП-794 от содержания силицидной фазы.

Установлено, что общим свойством стабильно-аустенитных высококремнистых хромоникелевых коррозионно-стойких сталей является выраженная ста- бильно-аустенитная микроструктура металла, высокая исходная пластичность и низкая исходная твердость. При этом последующее воздействие некоторых видов тепловой обработки (термический цикл сварки и технологические нагревы) приводят к ухудшению пластических характеристик. В частности, сварочный нагрев обуславливает падение показателей пластичности практически до нулевых значений Ј5, выдержки в диапазоне температур 600 - 900°С тоже уменьшают пластичность до 5 - 15% Ј5 против 35 - 40% &5 у стали в исходном состоянии. Термическая обработка (закалка с 1050°С в воду) способствует растворению силицидной фазы и тем.самым восстанавливает, у металла исходные пластические показатели. Установлено также, что наличие аргонодугового переплава и последующий термообработки резко сказывается на изменении микроструктуры и твердости металла. Так, если в исходном состоянии металл образцов имеет чисто аустенитную (без вторичных выделений) микроструктуру

СО

со j

05

и твердость 75 HRB, то аргонодуговой переплав приводит к некоторому (1,2 - 2,8%) выделению в микроструктуре ин- терметаллидных (силицидная фаза) комплексов, что обуславливает увеличение твердости в направленном слое от 81 - 92 HRB. Последующая термическая обработка способствует достижению у металла заданной твердости до 123 HRB из- за выделения в струкутре до 5,2% упрочняющей твердый раствор силицидной фазы.

Таким образом, причиной понижения пластических свойств сталей является выделение в металле (прежде всего в эвтектической составляющей микроструктуры, а также в приграничных областях аустенита) обогащенных кремнием ин- терметаллидных комплексов так называемой силицидной фазы. Установлено, что концентрация фазы в металле может служить количественным критерием его пластичности и твердости. Детальное

10

15

20

торых (с помощью аргонодуговой свар-- ки и соответствующей термообработки) обеспечивают различное количество силицидной фазы. Затем концентрацию этой фазы в металле определяют посред ством магнитных измерений (а также для контрольного сопоставления металлографическим и рентгеноетруктурным анализами). После этого образцы подвергают стандартным механическим испытаниям, установившим значения их пластичности (о5), %: 36,4; 33,5} 31,3{ 29,8; 26,4; 24,2; 20,5; 16,9; 14,2; 12,6; 9,8, 5,3} 2,8 и 0,5, при содержании в них магнитной фазы, %: 0,5 0,9} 1,2} 1,4;- 1,9; 2,2; 2,7; 3,,6, 3,8; 4,2, 4,8, 5,2; 5,5 соответственно (образцы 1 - 15).

Приведенная на чертеже графическая интерпретация этих результатов свидетельствует о том, что зависимости 0Q f(X) и НВ f(X) имеют линейный характер, причем параметр К опре сследование силицидной фазы (соста- 25 деляет угол их наклона к оси абсцисс.

Установление значений параметра К производят следующим образом. Пусть ои - исходная пластичность с нулевым содержанием интерметаллидной силицидной фазы (т.е. сертификационные дан- ные о свойствах стали), а 00 - пластичность металла с конкретным содержанием (X) силицидной фазы (экспери- ментально установленная посредством магнитных изменений и механических 35 испытаний), тогда К (Ји - $0):Х. При отсутствии сертификационных данных (т.е. значений Ји ) величину К определяют экспериментально, используя два тарировочных образца, по зависимости

ва, дисперсности, характера распределения и т.д.) позволяет выявить ее . новое свойство. Она обладает электромагнитными характеристиками, а поэтому может достаточно достоверно определяться (контролироваться) существующими магнитными средствами.

Магнитный способ неразрушающего контроля осуществляется следующим образом.

С помощью магнитометра по заранее полученным зависимостям определяют процентное содержание интерметаллид- ной силицидной фазы, пластичность 80 определяют, по формуле

Ј0 8Л - кх,

а твердость НВ определяют из соотношения

НВ В + КХ,

где йи - значение пластичности материала, не содержащего интер- металлидной силицидной фазы; В - значение твердости материала, . не содержащего интерме- таллидной силицидной фазы, X - определенное содержание ин- терметаллидной силицидной фазы, %;

К - коэффициент, зависящий от уровня легирования материала.

Пример . Используют 15 образцов из стали ЭП-794 в структуре ко

торых (с помощью аргонодуговой свар-- ки и соответствующей термообработки) обеспечивают различное количество силицидной фазы. Затем концентрацию этой фазы в металле определяют посредством магнитных измерений (а также для контрольного сопоставления металлографическим и рентгеноетруктурным анализами). После этого образцы подвергают стандартным механическим испытаниям, установившим значения их пластичности (о5), %: 36,4; 33,5} 31,3{ 29,8; 26,4; 24,2; 20,5; 16,9; 14,2; 12,6; 9,8, 5,3} 2,8 и 0,5, при содержании в них магнитной фазы, %: 0,5 0,9} 1,2} 1,4;- 1,9; 2,2; 2,7; 3,,6, 3,8; 4,2, 4,8, 5,2; 5,5 соответственно (образцы 1 - 15).

Приведенная на чертеже графическая интерпретация этих результатов свидетельствует о том, что зависимости 0Q f(X) и НВ f(X) имеют линейный характер, причем параметр К определяет угол их наклона к оси абсцисс.

Установление значений параметра К производят следующим образом. Пусть ои - исходная пластичность с нулевым содержанием интерметаллидной силицидной фазы (т.е. сертификационные дан- ные о свойствах стали), а 00 - пластичность металла с конкретным содержанием (X) силицидной фазы (экспери- ментально установленная посредством магнитных изменений и механических испытаний), тогда К (Ји - $0):Х. При отсутствии сертификационных данных (т.е. значений Ји ) величину К определяют экспериментально, используя два тарировочных образца, по зависимости

К (8, - &Ј):(Х4 - Х),.

где о и 0Ј ,Х и Хг - значения пластичности и содержания силицидной фазы в образцах.

Применительно к конкретному материалу значение коэффициента К определяют следующим образом.

Пусть В - исходная твердость материала с нулевым содержанием магнитной (силицидной) фазы, т.е. сертификационные данные о свойствах стали, например марки ЭП-794, а НВ - твердость материала с конкретным содержанием в нем (X) магнитной фазы, установленная экспериментально посредством соответствующих механических ис

пытаний и магнитных измерений на образце, тогда

К (НВ - В):Х.

В случае отсутствия сертификационных данных определение значений К производят, используя два тарировочных образца, имеющих различное содержание силицидной (магнитной) фазы, по зави- симости . ,

К--(НВС - НВ):(Хг- X,),

где НВ ,11Вг,Х1 и Х4 - экспериментально

установленные 1 значения твердости и содержания магнитной фазы в образцах.

Таким образом, параметр К опреде- ляют экспериментально-аналитическим путем, применяя при этом не более двух тарировочных образцов.

Применительно к конкретной марке стали его значения находятся довольно в узких пределах, что обеспечивает требуемую точность оценки пластических свойств.

G целью расширения технологических возможностей способ может быть пред- ложен для контроля качества сварных соединений рассматриваемых сталей, как позволяет достоверно и оперативно получить информацию о свойствах металла практически в любой точке соединения, определить необходимость проведения термической обработки сварных швов (или качество ее осуществления) на готовом изделии. Способ прост, не требует изготовления и

0

5

0

5

0 0

5

испытания специальных образцов-свидетелей.

Формула, изо бре тения

1.Магнитный способ неразрушающего контроля, заключающийся в том, что с помощью магнитометра получают магнитные характеристики контролируемого материала и по ним определяют его механические параметры, отличающийся тем, что, с целью расширения области применения за счет определения пластических свойств стабиль- но-аустенитных высококремнистых хро- моникелевых коррозионно-стойких сталей, в качестве магнитных характеристик используют процентное содержание X интерметаллидной силицидной фазы.

2.Способ по п.1, отличающийся тем, что пластичность материала определяют из соотношения

,

где OH - значение пластичности мате-, риала, не содержащего интерметаллидной силицидной фазы; К - коэффициент, зависящий от уровня легирования материала.

3.Способ по п.1, отличаю- щ и и с я тем, что твердость НВ материала определяют из соотношения НВ1 - Б + КХ, где В - значение твердости материала, не содержащего интерметаллидной силицидной фазы.

Приоритет по пунктам:

02.01.86по пп.1,2.

12.01.87по п.З.

&-//W

/.&Ч p.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1986 |

|

SU1315517A1 |

| Способ сварки плавлением | 1986 |

|

SU1333502A1 |

| Состав электродного покрытия для сварки аустанитных высококремнистых хромоникелевых сталей | 1986 |

|

SU1349940A1 |

| Состав электродного покрытия | 1985 |

|

SU1324807A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2265213C1 |

| Реактив для электролитического травления микрошлифов нержавеющей стали | 1985 |

|

SU1307285A1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

Изобретение касается неразрушающего контроля. С целью определения пластических свойств сварных соединений из стабильно-аустенитных высококремнистых хромоникелевых коррозионно-стойких сталей с помощью магнитометра измеряют процентное содержание X интерметаллидной силицидной фазы, пласттгность Оо определяют по формуле 80 0 - КХ, а твердость НВ - из соотношения НВ В + КХ, где ои - значение пластичности материала, не содержащего интерметаллидной силицидной фазы; К - коэффициент, зависящий от уровня легирования материала В -. значение твёрдости материала, не содержащего интерметаллидной силицидной фазы. 2 з.п. ф-лы, 1 ил.

| Самойлович Г.С | |||

| Неразрушающий контроль металлов и изделий | |||

| Справочник | |||

| М | |||

| : Машиностроение, 1976, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1992-03-15—Публикация

1986-01-02—Подача