Изобретение относится к сварке, конкретно к составам покрытий электродов, предназначенных для ручной дуговой сварки химаппаратуры из высококремнистых коррозионностойких ста- лей аустенитного класса.

Цель изобретения - повьш1ение пластичности и коррозионной стойкости сварного шва.

Введение в состав покрытия двуоки- си кремния обеспечивает содержание в сварных швах заданной (на уровне основного металла) концентрации кремния, что позволяет повысить коррозионную .стойкость металла шва в силь- ноокислительных средах. Для повышения пластичности сварных швов в состав покрытия вводится металлический хром в количестве 20-24 мае.7,,

Двуокись титана, мрамор и плавико.вый шпат в указанных пределах содержания обеспечивают хорошую газовую загдиту и формирование поверхности шва. Слюда и сода обеспечивают технологичность, покрытия электрода в про- цессе его изготовления, так как улучшают свойства обмазки,

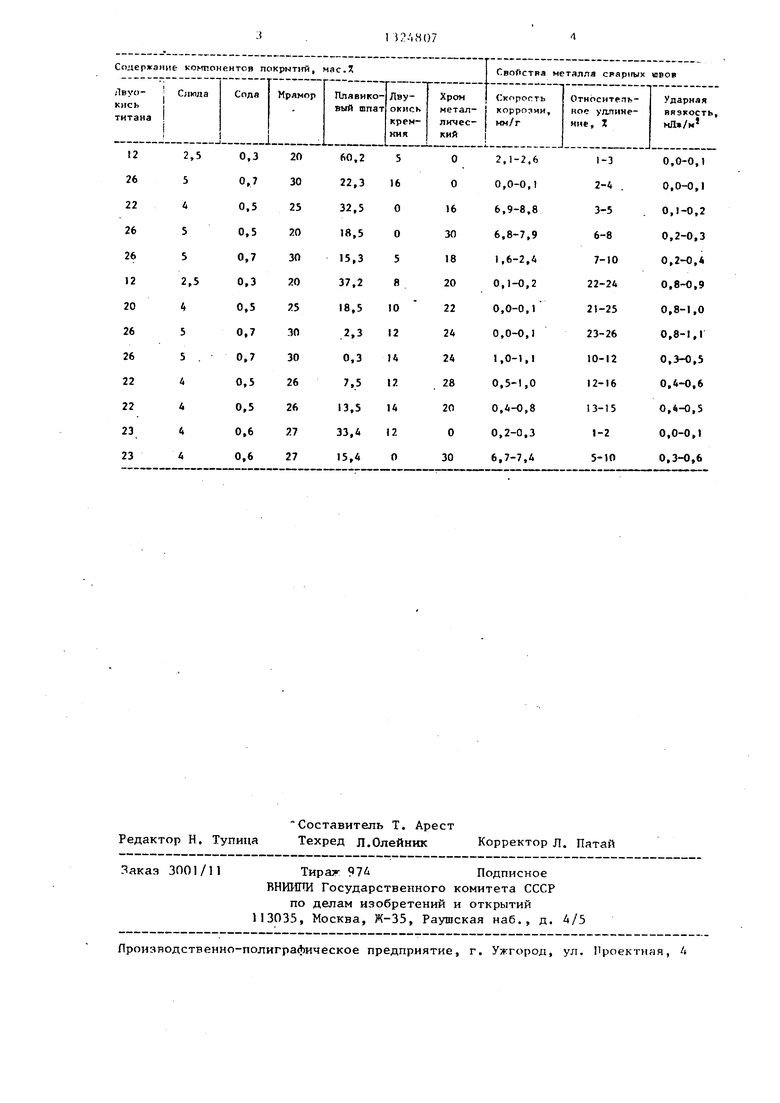

Для сравнительной оценки испытывают электроды с составами покрытий,, в которых содержание двуокиси кремния и хрома металлического изменяют соответственно от 5 до 16 мас.% и от 16 до 30 мас.% (табл.). Дпя сварки образцов для испытаний используют пластины из стали марки ЭП-794, Стержни электро- дов изготовлены из проволоки марки СВ-02Х8Н22С6, имеющий аналогичный основному свариваемому металлу химический сос-тав. Изготовление всех партий электродов производят по общей технологии, применяя стандартные шихтовые компоненты, в качестве связующего во всех случаях используют обычное жидкое электродное стекло.Сварку образцов производят на обычных режимах по предварительно подготовленным механическим способом кромкам. Заваренные образ1№1 подвергают механическим и коррозионным (в 98%-ной азотной кислоте) испытаниям,

Результаты испытаний приведены в таблице.

О 5

0

5 0 5

0

Совместное впедсние в состав покрытия двуокиси Кремния и хрома (в выдержанном соотношении) резко улучшает механические свойства шва. Поло- житель}юе воздействие этих компонентов состоит в изменении характера кристаллизации наплавленного металла - исключения в его структуре эвтектики, в которой происходит в условиях кристаллизации формирование ответственных за низкую пластичность интерметаллидных фаз, В случаях содержания в покрытии электрода менее 8 мас.% двуокиси кремния и металлического хрома менее 20 мас.% металл сварного шва кристаллизуется с эвтектикой , что приводит к выраженной низкой пластичности и коррозионной стойкости. Превьш1ение этих элементов свыше 12 и 23 мас.% обуславливает возникновение в наплавленном металле А1)ерритной фазы и вызывает понижение коррозионной стойкости, так как процесс коррозионного разрушения происходит именно по ферриту.

При содержании этих ингредиентов в указанных пределах сварные швы обладают в исходном после сварки состоянии высокими механическими и коррозионными свойствами, практически не уступающими основному металлу.

Формула изобретения

Состав электродного покрытия для сварки высококремнистых хромоникеле- вых аустенитных коррозионностойких сталей, содержашлй мрамор, плавиковый шцат, двуокись титана,.соду, слюду, отличающийся тем, что, с целью повышения пластичности и коррозионной стойкости сварного шва, состав дополнительно содержит двуокись кремния и хром металличес- .кий при следующем соотношении компонентов, мас.%:

Хром металлический, 20-24 Двуокись кремния 8-12 Двуокись титана 12-26 Слюда2,5-5,0

Сода0,3-0,7

Мрамор20-30

Плавиковый шпат Остальное

2,5

5

А

5

5

2,5

4

5

5 .

1

i,

It

е,

0,3 0,7 0,5 0,5 0,7 0,3 0,5 0,7 0,7 0,5 0,5 0,6 0,6

20 30 25 20 30 20 25 30 30 26 26 27 27

60,2

22,3

32,5

18,5

15,3

37,2

18,5

2,3

0,3

5 13,5 33,4 15,4

Редактор Н, Тупица

Составитель Т. Арест Техред Л.Олейник Корректор л. Патай

.аказ ЗП01/11

Тирау 97UПодписное

ВНИИГЩ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, Д

О О 16 30 18 20 22 24 24 28 20 О 30

2,1-2.6

0,0-0,1

6,9-8,8

6,8-7,9

1,6-2,4

0,1-0,2

0,0-0,Г

0,0-0,1

1,0-1,1

0,5-1,0

0,4-О,8

0,2-0,3

6,7-7,4

1-3

2-4 .

3-5

6-8

7-10 22-24 21-25 23-26 10-12 12-16 13-15

1-2

5-10

0,0-0,1 0,0-0,1 . 0,1-0,2 0,2-0,3 0,2-0,4 0,8-0,9 0,8-1,0 0,8-1,1 0,3-0,5 0,4-0,6 0,4-0,5 0,0-0,1 0,3-0,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для сварки аустанитных высококремнистых хромоникелевых сталей | 1986 |

|

SU1349940A1 |

| Состав электродного покрытия | 1987 |

|

SU1438941A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1985 |

|

SU1294545A1 |

| Состав электродного покрытия | 1982 |

|

SU1073051A1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

Изобретение относится к сварке, в частности к составам электродных покрытий, применяемых для сваркн высококремнистых коррозионностойких сталей аустенитного класса. Целью изобретения является повьшение пластичности и коррозионной стойкости сварного шва. Введение в состав электродного покрытия (по мае. в %) двуокиси кремния в количестве 8-12% и хрома металлического (20-24%) позволяет изменить характер кристаллизации наплавленного металла - исключить эвтектику, в которой происходит в условиях кристаллизации формирование интерметаллидных фаз. Это обеспечивает повыгаение пластичности и коррозионной стойкости металла сварных швов. Содержание в покрытии мрамора (мас.%) 20-30, двуокиси титана 12-26, плавикового шпата, слюды 2,5-5,0 и соды 0,3-0,7 обеспечивает хорошую газошлаковую загшту наплавленного металла и улучшает свойства обмазочной массы. 1 табл. (Л

| Состав электродного покрытия | 1977 |

|

SU634890A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 0 |

|

SU341622A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-06—Подача