(л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки коксового газа от сероводорода | 1987 |

|

SU1494946A1 |

| Способ очистки коксового газа от кислых компонентов | 1988 |

|

SU1567252A1 |

| Способ выделения роданидов щелочных металлов или аммония | 1980 |

|

SU874623A1 |

| Способ очистки коксового газа от сероводорода и цианистого водорода | 1980 |

|

SU893998A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА ОТ СЕРОВОДОРОДА И ЦИАНИСТОГО ВОДОРОДА | 1992 |

|

RU2010591C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНОГО РАСТВОРА | 1999 |

|

RU2163885C2 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНОГО РАСТВОРА | 2000 |

|

RU2185324C2 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНОГО РАСТВОРА | 1994 |

|

RU2084401C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЫ | 2003 |

|

RU2244682C1 |

Изобретение относится к технике извлечения сероводоро да из коксового газа ваку- умкарбонатным методом. Для повышения степени очистки газа, снижения коррозион.2 ной активности раствора и сокращения расхода реагента 1-8% регенерированного раствора отводят, подвергают упарке под вакуумом и образовавшиеся пары передают на стадию регенерации раствора. Упарку проводят до содержания в растворе родани- дов и формиатов в сумме 650-750 г/л. Выпавшие при упарке соли отделяют и растворяют в конденсате регенераторных паров с получением раствора соды 25-50 % ной концентрации, возвращаемого в цикл. Способ обеспечивает степень очистки газа от НзЗ 95%, снижение потери карбоната щелочного металла до 0,04 кг на 1000 м3 очищаемого газа и снижение коррозионной активности раствора за счет снижения концентрации роданидов. 5 табл., 1 ил.

Изобретение относится к очистке газов, содержащих сероводород и цианистый водород, и может быть использовано в коксохимической промышленности и других отраслях народного хозяйства.

Целью изобретения является -повышение степени очистки газа, снижение коррозионной активности раствора и сокращение расхода реагента.

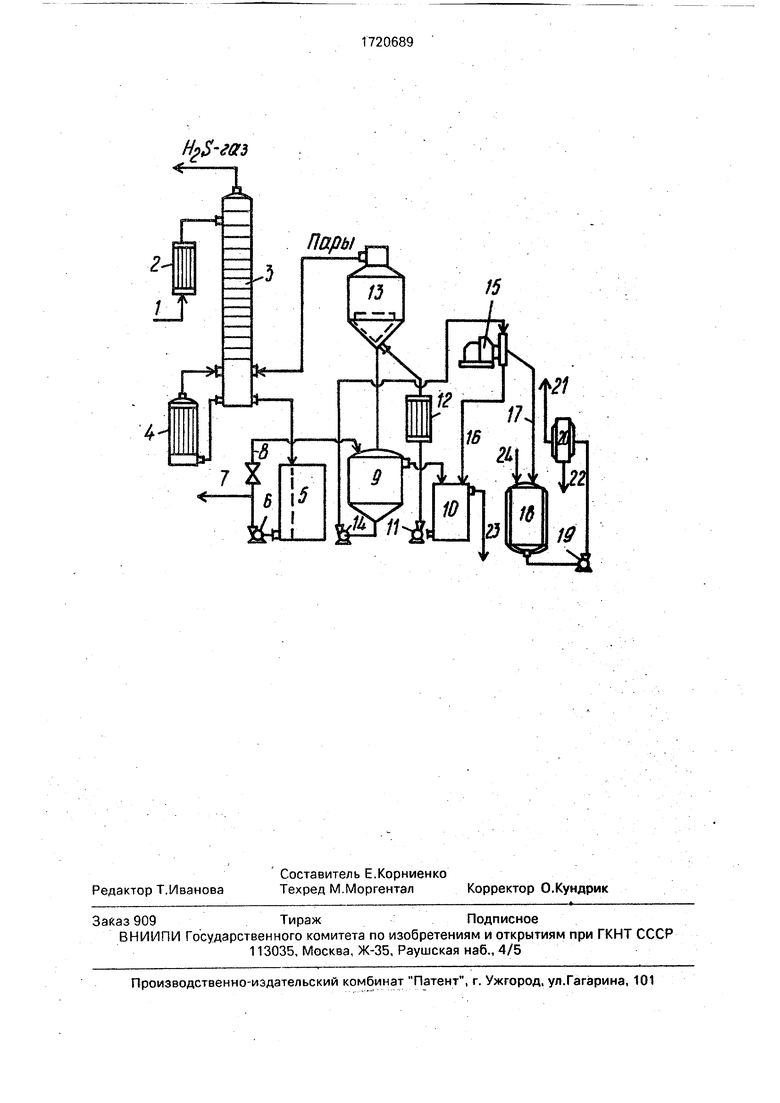

На чертеже изображена схема, поясняющая сущность предлагаемого способа.

Пример. Поглотительный раствор 1 после промывки газа от H2S и HCN (на чертеже не показаны) подогревают в теплообменниках 2 и подают в вакуум-регенератор 3, где за счет испарения части воды из рас- твора в циркуляционном подогревателе 4 отдувают под вакуумом из раствора HaS и

частично HCN. Образующийся сероводородный газ (hteS-ras) отводят с верхней части регенератора , охлаждают с отделением водного конденсата и перерабатывают в серную кислоту или серу. Раствор после регенератора 3 отводят в сборник 5 и насосом 6 подают по линии 7 через систему теплообменников и холодильников снова на промывку газа.

1-8% раствора, прошедшего регенерацию, выводят из цикла по линии 8 и подвергают выпарке под вакуумом 600-620 мм рт.ст. в системе: кристаллосборник 9 - сборник 10 - насос 11 - подогреватель 12 - эвапоратор 13. Упарку ведут до концентрации формиатов и роданидов в растворе 700 г/л. При этом из раствора выпадают кристаллы соды, сульфатов и ферроцианидов

4 Ю О О 00 Ю

натрия. Образовавшуюся пульпу насосом

14подают на центрифугу 15. где отделяют выпавшие при упарке соли, а фугат 16 возвращают в сборник 10.

Кристаллы солей 17 после центрифуги

15растворяют в реакторе 18 в конденсате 24 образующегося при охлаждении паров (НзЗ-газа) после регенератора Зс получением 25-50%-ного раствора соли или поташа, в котором сульфаты и ферроцианиды малорастворимы.

Раствор соды насосом 19 подают на фильтр 20 по линии 21 и возвращают в цикл абсорбции сероводорода из коксового газа. Оставшиеся на фильтре 20 кристаллы сульфата и ферроцианида 22 отводят так же, как и избыток упаренного раствора формиатов и роданидов натрия по линии 23 на установку для переработки известными способами.

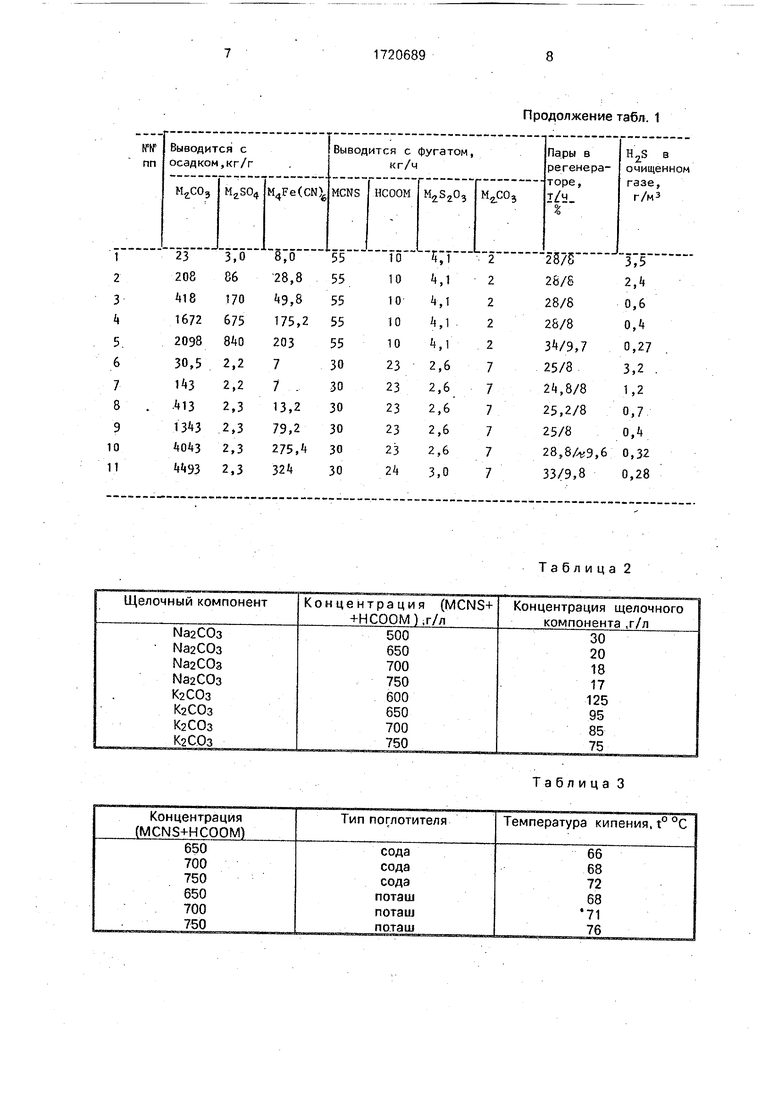

Результаты опытов приведены в табл.1.

Во всех примерах очистке подвергают коксовый газ с начальным содержанием HaS 18 г/м3 и HCN 1,8 г/м3. Удельный расход раствора соды на промывку газа поддерживают 3,8 л/м3, а раствора поташа - 3 л/м3. Кристаллы после центрифуги растворяют в конденсате регенераторного (сероводородного) газа в случае содового раствора при t 30°С с получением концентрации соды в растворе 25 мас.%, а в случае поташного раствора концентрацию поташа поддерживают на уровне 50%.

Пример ы1и5 приведены для сравнения при существующей технологии с выводом раствора из цикла и добавкой свежих реагентов (соды и поташа соответственно).

Таким образом, для содовых растворов при существующей технологии (пример 1) с выводимым из цикла раствором теряется 25 кг/ч активной соды или 0,25 кг/1000 м3 очищаемого газа и в очищенном газе содержится 3,5 г/м3 сероводорода.

При включении в схему эвапоратора с выпаркой выводимого раствора до концнет- рации(МаСМ5 + HGooNa)-700 г/л и возвратом выпавших кристаллов соды в цикл оборотного раствора потери активной части соды остаются на уровне 2 кг/ч или 0.02 кг/1000 м очищаемого газа, а степень очистки газа постоянно растет с увеличением количества раствора, подвергаемого выпарке, с отделением кристаллов соды и возвратом ее в цикл после растворения. Растворение кристаллов соды с примесью сульфатов и ферроцианидов проводят при 30°С с добавлением воды (конденсата сероводородго газа) в количестве 3 ч воды на 1 ч соды. При этом с содой частично растворяются ферроцианид и сульфат натрия и возвращаются в цикл поглотительного

раствора, что приводит к росту их концентрации по сравнению с существующим методом. Однако это не снижает эффекта улучшения очистки коксового газа и снижения коррозионной активности раствора, так

как основным коррозионным агентом является роданид.

Для поташных и содопоташных растворов предлагаемый способ дает еще более хорошие результаты благодаря плохой растворимости сульфата и ферроцианида калия в концентрированных растворах поташа.

В обоих случаях имеет место снижение расхода содовых продуктов: соды на 0,29 кг/1000 м3 и поташа на 0,305 кг/100 м3

газа.:

Из табл.1 следует и обоснованность предлагаемого интервала вывода раствора на выпарку: ниже 1 % не достигается требуемая степень очистки газа от сероводорода,

а при выводе более 9% эффект будет незначительным и обусловлен повышением расхода тепла, а не -за счет предлагаемой технологии.

Предельные концентрации балластных

солей (суммы хорошо растворимых роданидов и муравьинокислых солей натрия и калия) при упаривания выводимого из цикла поглотительного раствора выбраны исходы из минимальной растворимости в этом растворе карбонатов калия и натрия, а также с учетом температуры их кипения под вакуумом, который имеет место в нижней части регенераторов вакуум-карбонатных

сероочисток, что позволяет использовать для выпарки раствора вторичные тепловые ресурсы и образующимися парами регенерировать поглотителный раствор, т.е. выдувать из него Н20 и HCN.

В табл.2 приведены данные растворимости Na2C03 и К2СОз в растворах роданидов и формиатов этих металлов при различной их концентрации при температу- ред/40°С.

Таким образом, дальнейшее повышение концентрации легкорастворимых роданидов и формиатов (муравьинокислых солей) несущественно снижает потери активной части поглотителя (соды и поташа),

но затрудняет выпарку раствора за счет повышения температуры его кипения при остаточном давлении 4 кПа (00 мм рт.ст.) (см. табл.3).

В табл.3 приведены температуры кипения растворов роданидов и формиатов

натрия и калия при остаточном давлении А А кПа ( 100 мм рт.ст.).

Как следует из табл.3, уже при концентрации роданидов и формиатов 750 г/л температура кипения превышает 90°С, а следовательно, применять вторичные источники тепла с температурой ниже 80°С невозможно либо выпарку придется вести в две ступени: на первой по ходу раствора ступени для выпарки использовать вторич- ныетопливые ресурсы, напримертепло сырого коксового газа (1з82°С), а на второй ступени доупаривать. раствор с применением водяного пара давлением 1,5-3,0 атм.

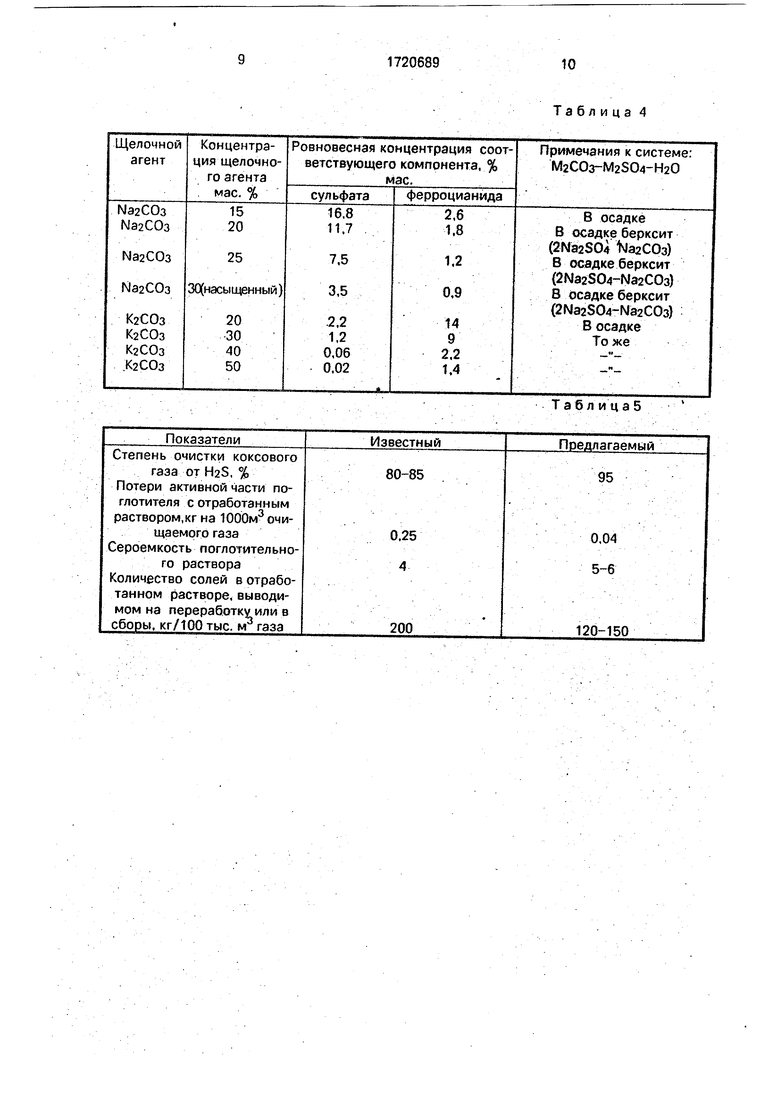

Что касается пределов концентраций соды и поташа, возвращенных в цикл очистки газа от сероводорода после их выделения из упаренного раствора, то они обусловлены растворимостью соды и поташа, с одной стороны, и высаливающим действием этих солей на сульфаты и ферроцианиды с другой. В табл.4 приведены данные растворимости сульфатов и фер- роцианидов натрия и калия и растворах соды и поташа соответственно (при t 50°С).

Как следует из табл.4, необходимость поддерживать заявленные концентрации соды и поташа в растворе, возвращаемом в цикл абсорбции, обусловлена растворимостью в этих растворах ферроцианидов и гульфатов, которые при растворении щелочных агентов (соды и поташа) до более

низких концентраций будут также возвращаться в цикл абсорбции в больших количествах.

Основные показатели известного и 5 предлагаемого способов приведены в табл.5.

Формула изобретения

0Способ очистки коксового газа от сероводорода, включающий его контактирование с водным раствором карбоната щелочного металла с последующей регенерацией насыщенного раствора нагревом

5 под вакуумом, охлаждение сероводородсо- держащих газов регенерации с получением водного конденсата и возврат регенерированного раствора на стадию контактирования, при этом часть раствора выводят из

0 цикла на переработку, отлича ющийся тем, что, с целью повышения степени ки газа, снижения коррозионной активности раствора и сокращения расхода реагента, из цикла выводят 1-8% раствора,

5 переработку производят упариванием до концентрации роданидов и формиатов в сумме 650-750 г/л, полученные при упарке пары направляют на регенерацию, а выпавшие кристаллы растворяют в водном кон0 денсате до концентрации карбонатов 25-50% и полученный раствор направляют на контактирование с коксовым газом.

Таблица

Продолжение табл. 1

Таблица 3

Показатели

Степень очистки коксового

газа ojH2S, % Потери активной части поглотителя с отработанным раствором.кг на 1000м3 очищаемого газа

Сероемкость поглотительного раствора

Количество солей в отработанном растворе, выводимом на переработку или в сборы, кг/100 тыс, м газа

Таблица 4

Таблица 5

Известный

Предлагаемый

95

0,04 5-6

120-150

HpS-Ms

/5

| Литвиненко М.С | |||

| Очистка коксового газа от сероводорода | |||

| - М.:- Металлургия, 1959 | |||

| с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1992-03-23—Публикация

1988-10-10—Подача