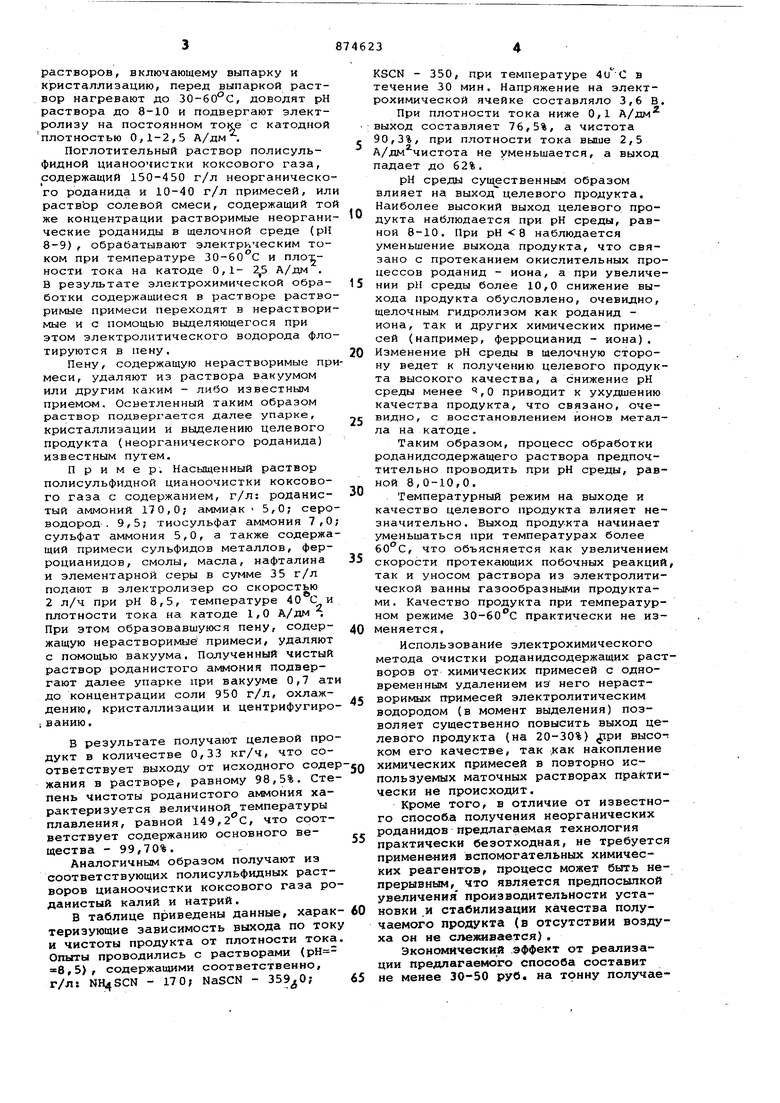

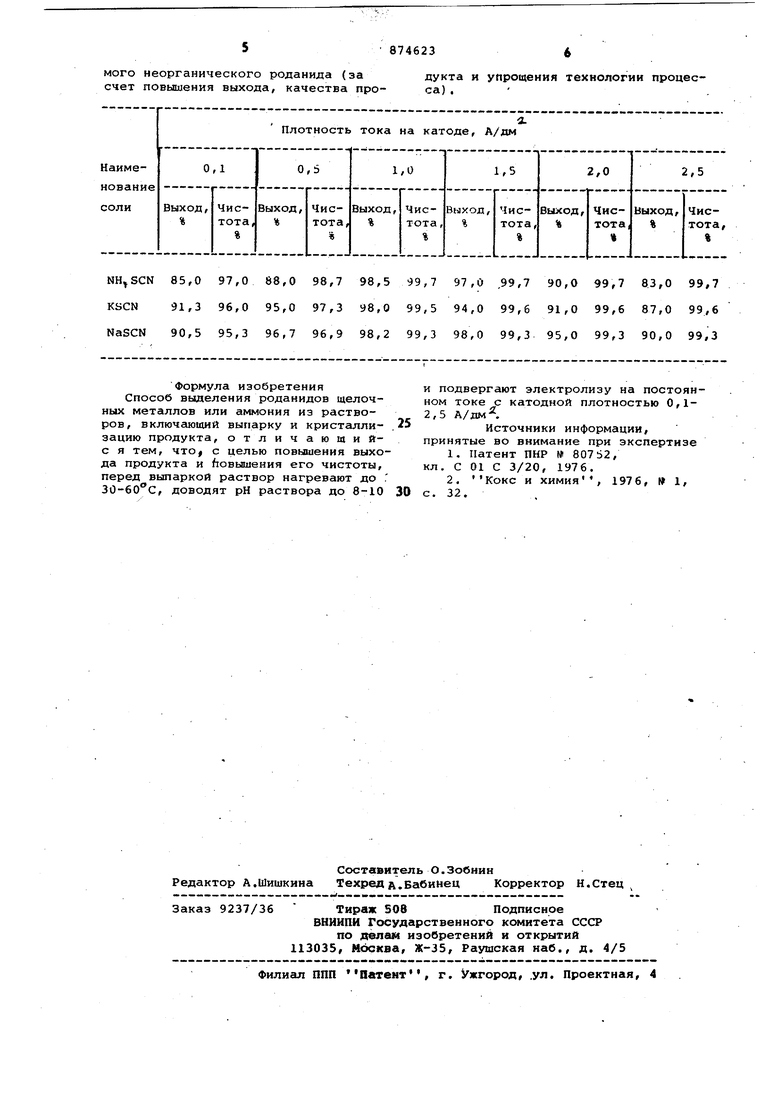

растворов, включающему выпарку и кристаллизацию, перед выпаркой раствор нагревают до 30-60 0, доводят рН раствора до 8-10 и подвергают электролизу на постоянном токе с катодной плотностью 0,1-2,5 А/дм , Поглотительный раствор полисульфидной цианоочистки коксового газа, содержащий 150-450 г/л неорганического роданида и 10-40 г/л примесей, ил раствор солевой смеси, содержащий то же концентрации растворимые неоргани ческие роданиды в щелочной среде (рН 8-9) , обрабатывают электрическим током при температуре ЗО-бО С и плотности тока на катоде 0,1- 2,5 А/дм . В результате электрохимической обработки содержащиеся в растворе раство римые примеси переходят в нераствори мые и с помощью выделяющегося при этом электролитического водорода фло тируются в пену. Пену, содержащую нерастворимые при меси, удаляют из раствора вакуумом или другим каким - либо известным приемом. Осветленный таким образом раствор подвергается далее упарке, кристаллизации и выделению целевого продукта (неорганического роданида) известным путем. Пример. Насыщенный раствор полисульфидной цианоочистки коксового газа с содержанием, г/л; роданистый аммоний 170,0; аммиак 5,0; серо водород . 9,5; тиосульфат аммония 7,0 сульфат аммония 5,0, а также содержа щий примеси сульфидов металлов, ферроцианидов, смолы, масла, нафталина и элементарной серы в сумме 35 г/л подают в электролизер со скоростью 2 л/ч при рН 8,5, температуре 40 С и плотности тока на катоде 1,0 А/дм , При этом образовавшуюся пену, содержащую нерастворимые примеси, удаляют с помощью вакуума. Полученный чистый раствор роданистого аммония подвергают Дсшее упарке при вакууме 0,7 ати до концентрации соли 950 Г/л, охлаждению, кристаллизации и центрифугиро;ванию. В результате получают целевой продукт в количестве 0,33 кг/ч, что соответствует выходу от исходного содер жания в растворе, равному 98,5%. Степень чистоты роданистого а1 мония характеризуется величиной температуры плавления, равной 149,, что соответствует содержанию основного вещества - 99,70%. Аналогичным образом получают из соответствующих полисульфидных растворов цианоочистки коксового газа ро данистый калий и натрий, В таблице приведены данные, харак териэующие зависимость выхода по ток и чистоты продукта от плотности тока Опыты проводились с растворами (,5), содержащими соответственно, Г/Л1 NH4SCN - 170; NaSCN - KSCN - 350, при температуре в течение 30 мин. Напряжение на электрохимической ячейке составляло 3,6 В. При плотности тока ниже 0,1 А/дм выход составляет 76,5%, а чистота 90,3%, при плотности тока выше 2,5 А/дм чистота не уменьшается, а выход падает до 62%. рН среды существенным образом влияет на выход целевого продукта. Наиболее высокий выход целевого продукта наблюдается при рН среды, равной 8-10. При наблюдается уменьшение выхода продукта, что связано с протеканием окислительных процессов роданид - иона, а при увеличении рИ среды более 10,0 снижение выхода продукта обусловлено, очевидно, щелочным гидролизом как роданид иона, так и других химических примесей (например, ферроцианид - иона). Изменение рН среды в щелочную сторону ведет к получению целевого продукта высокого качества, а снижение рН среды менее , О приводит к ухудшению качества продукта, что связано, очевидно, с восстановлением ионов металла на катоде. Таким образом, процесс обработки роданидсодержащего раствора предпочтительно проводить при рН среды, равной 8,0-10,0. Температурный режим на выходе и качество целевого продукта влияет незначительно. Выход продукта начинает уменьшаться при температурах более , что объясняется как увеличением скорости протекающих побочных реакций, так и уносом раствора из электролитической ванны газообразными продуктами. Качество продукта при температурном режиме ЗО-бО С практически не изменяется. Использование электрохимического метода очистки роданидсодержащих растворов от химических примесей с одновременным удалением из него нерастворимых п-римесей электролитическим водородом (в момент выделения) позволяет существенно повысить выход целевого продукта (на 20-30%) 1ри высоком его качестве, так ,как накопление химических примесей в повторно используемых маточных растворах практически не происходит. Кроме того, в отличие от известного способа получения неорганических роданидов предлагаемая технология практически безотходная, не требуется применения вспомогательных химических реагентов, процесс может быть непрерывным, что является предпосылкой увеличения производительности установки и стабилизации качества получаемого продукта (в отсутствии воздуха он не слеяшвается). Экономический эффект от реализации предлагаемого способа составит не менее 30-50 руб. на тонну получаемого неорганического роданида (за счет повышения выхода, качества продукта и упрощения технологии процесса) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РОДАНИСТОГО НАТРИЯ | 1971 |

|

SU295735A1 |

| Способ получения ксантановодорода | 1980 |

|

SU1006542A1 |

| Способ получения роданистого натрия | 1974 |

|

SU530851A1 |

| Способ получения роданистого натрия | 1974 |

|

SU575332A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| Способ очистки раствора роданида аммония | 1987 |

|

SU1527157A1 |

| Способ получения тиоцианата одновалентной меди | 1989 |

|

SU1708760A1 |

| Способ получения двойных амидов | 1986 |

|

SU1498822A1 |

| Способ получения тиоцианата натрия | 1974 |

|

SU554208A1 |

| Способ выделения чистого роданистого натрия из отработанных растворов мышьяково-содовой очистки коксовою газа | 1961 |

|

SU148036A1 |

85,0 97,0 88,0 98,7 98,5 99,7 KSCN 91,3 96,0 95,0 97,3 98,0 99,5 NaSCN 90,5 95,3 96,7 96,9 98,2 99,3

Формула изобретения Способ выделения роданидов щелочных металлов или аммония из растворов, включающий выпарку и кристаллизацию продукта, отличаюиийс я тем, что с целью повышения выхода продукта и Ьовышения его чистоты, перед выпаркой раствор нагревают до . ЗО-бО С, доводят рН раствора до 8-10

и подвергают электролизу на постоянном токе с катодной плотностью 0,12,5 А/дм.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-23—Публикация

1980-01-10—Подача