Изобретение относится к очистке газов от сероводорода и цианистого водорода и может быть использовано в коксохимической и других отраслях промьшшенности.

Целью изобретент;я является понижение коррозионной агрессивной среды при термической обработке и повы шение степени восстановления солей.

Пример. Коксовый газ в количестве 60 тыс. с содержанием HjS -15 г/м и HCN 1,2 г/м промывают содовым раствором окситиомышья ковых солей по известной технологии;

В поглотительном растворе в процессе очистки газа накапливаются балластные соли до концентрации, г/л: NaCNS 108; 160; 20; 50.

Для поддержания постоянного состава из цикла непрерьюно выводят 2 поглотительного раст- / вора 1/ после осаждения мьпльяка из- . вестным способом распыляют его двойным инжектированием в продукты горения коксового газа с коэффициентом расхода воздуха а( 0,7. Температуру смеси после распыления поддер4;:СО 4 СО 4;ii О5

живают в пределах ЭСО-ЭЗО С, а затем охлаждают смешением с частью исходного коксового газа с целью снижения температуры до . Полученную смесь газов орошают промьтным раствором, избыток которого в количестве 3 м /а выводят и возвращают в цикл очистки газа от сероводорода а реакционные газы отводят в общий поток коксового газа перед стадией и влечения сероводорода. Раствор, выводимый из цикла термической об- работбки, имеет состав, г/л: NajiCO

108,7, 32,6, NaCNS 2,2, Na, 7,6, ,3,2.

Сера элементарная в реакционных газах отсутствует.

Пример 2. Коксовый газ в количестве 60 тыс. с содержанием 15 г/м и HCN 1,2 г/м промывают, как и в предьщущем примере, раствором окситиомьппьяковых солей и выводят из цикла на термическую обработку 2 MV4 раствора, который контактируют с исходным коксовым газом перед извлечением сероводорода в цикле: абсорбер - подогреватель - буферная емкость - насос - холодильник - абсорбер. В буферной емкости раствор вьщерживают 1 ч при 90°С. В результате такой обработки чд термическую переработку в восстановительной среде вьшодят 2 раствора состава, г/л: Va-jCO 30; 160, NaCNS 77,5, HCOONa 25,6, 20..

Этот раствор распыляют двойным инжектированием в реактор и далее обрабатывают, как описано в примере 1 , и получают 3 раствора сотава, г/л: 107; 38,2; NaCNS 1,2; 1,8; Na.iS04l,2

В реакциониьпс газах элементарная сера отсутствует. Степень восстановления компонентов в обоих случаях составляет,Z:

Без выдержки

раствора в

буферной

емкости

NaCNS 97

92,9

Na,S04 76 что значительно вьш1е, ном способе.

Пример 3. Коксовый газ в кличестве 60 тыс. м /ч с содержанием

С выдержкой раствора в буферной емкости

97,5

98,3

91 чем в извест0

5

0

5

0

5

сероводорода 18 г/м и HCN 1,8 г/м промьшают в противоточных насадочных абсорберах раствором соды нлн поташа при этом в растворе накапливаются балластные соли, г/л: HCOONa 100,- NaCNS 120,- , 15; Na4Fe(CH)j 12, и активный компонент (сода или поташ) концентрацией 50 г/л.

Для поддержания постоянного солевого состава выводят 0,5 отработанного раствора. Его упаривают под вакуумом до концентрации солей (HCOONa + NaCNS) - 800 гАл и подвергают распылению коксовым газом в продукты неполного сгорания ( (/ 0,8) ,поддерживая температуру после зоны смешения распыленного раствора с продуктом неполного сгорания около . Затем реакционные газы с пыаью (туманом) солей охлаждают до 750°С путем смешения с холодным потоком коксового газа. Полученную смесь газов и пыли солей орошают про- мьшочным раствором, избыток которого в количестве 0,5 возвращают в цикл поглотительного раствора, а редакционные газы отводят в общий поток коксового газа перед стадией, извлечения сероводорода,Раствор, вьтодимый из цикла термической обработки, имее состав, г/л: 148-, 51,5; NaCNS 0,5; ( + ) 4; Na4Fe(CN)t - отсутствует.

Степень регенерации соды,%:

148 + 51,5-1,36 220

«100 99,1

где 1,36 - коэффициент пересчета в соду

г О - 1

( - J

78

220

ресурсы соды в отработанном растворе при регенерации балластных солей.

Существенность указанных параметров температур обосновьшается результатами следующих экспериментов.

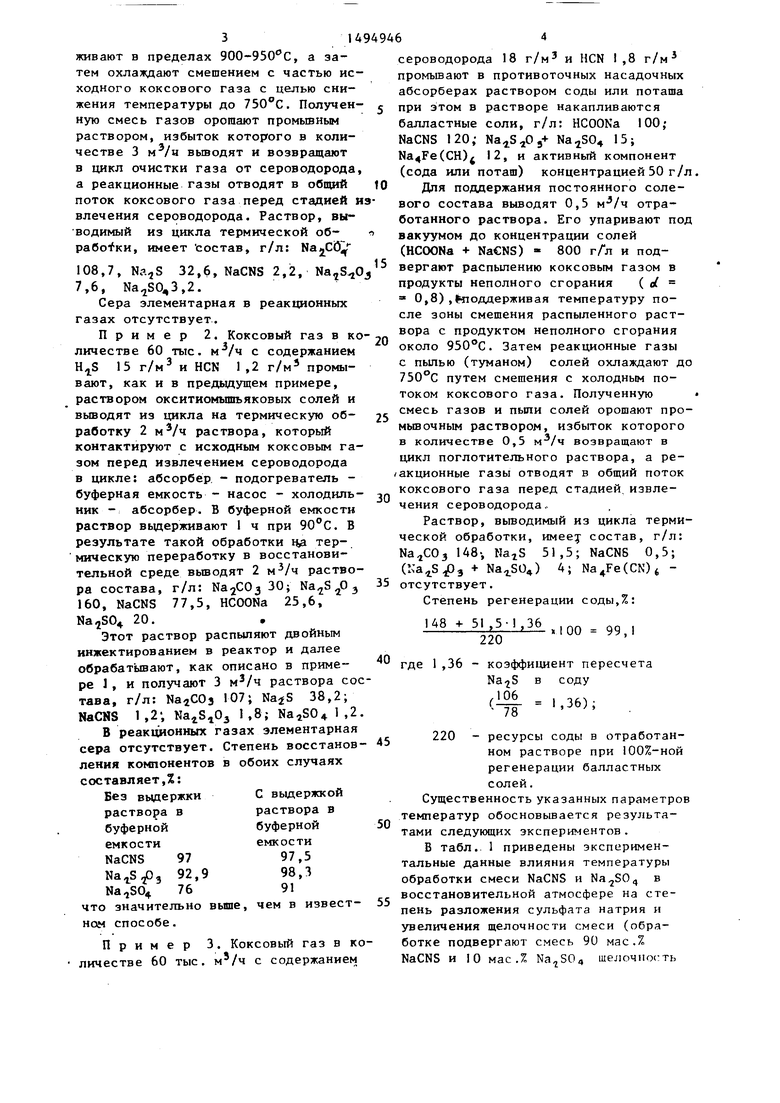

В табл.. 1 приведены экспериментальные данные влияния температуры обработки смеси NaCNS и ,, в восстановительной атмосфере на степень разложения сульфата натрия и увеличения щелочности смеси (обработке подвергают смесь 90 мас.% NaCNS и 10 мас.% , щелочность

смеси после обработки пересчитьшают на соду, время обработки во всех опытах мин) .

Как следует из данных табл. 1, скорость восстановления солей с ростом темЛературы непрерывно растет, однако дальнейшее повьппение температуры связано с большим расходом тепла и пара и/или холодного восстановительного газа на охлаждение реакционной смеси.

Поглотительный раствор, вьшодимый на переработку после контакта с очищаемым газом, выдерживают в буферной емкости 0,5-5 ч при 60-120 С, после чего его подвергают термической обработке в распыляемом состоянии.

При этой выдержке цианид натрия или калия в щелочном растворе омы- ляются с образованием формиатов.

Формиаты натрия или калия уже при температуре - 400 С разлагаются в присутствии водяных паров с выделением водорода, который в момент образования очень активен и быстро восстанавливает сульфаты и тиосуль- фаты, находящиеся в расплаве,

О влиянии содержания формиата натрия на степень восстановления сульфата и увеличение щелочности смеси после обработки в восстановительной среде можно судить по экспериментальным данным, приведенным в табл. 2j (во всех опытах в исходной смеси сульфата натрия берут 1 О мае .%,, а содержание формиата натрия изменяют за счет роданида, время обработки смеси во всех опытах 1 мин).

Как следует из данных табл. 1 и 2, в присутствии формиата натрия скорость восстановления резко возрастает и заметно протекает уже при 800 С. вьш1е содержание формиата натрия в смеси, тем процесс восстановления балластных солей (роданидов и сульфатов) протекает быстрее и при более низких температурах. Однако ресурсы HCN в коксовом газе и возможность его перевода в формиаты ограничены.В этой связи регулирование соотношения формиатов и других балластных солей в отработанном растворе предлагается производить температурой и временем выдерживания раствора после контакта его с исходным коксовым газом в специальной буферной емкости.

9А9466

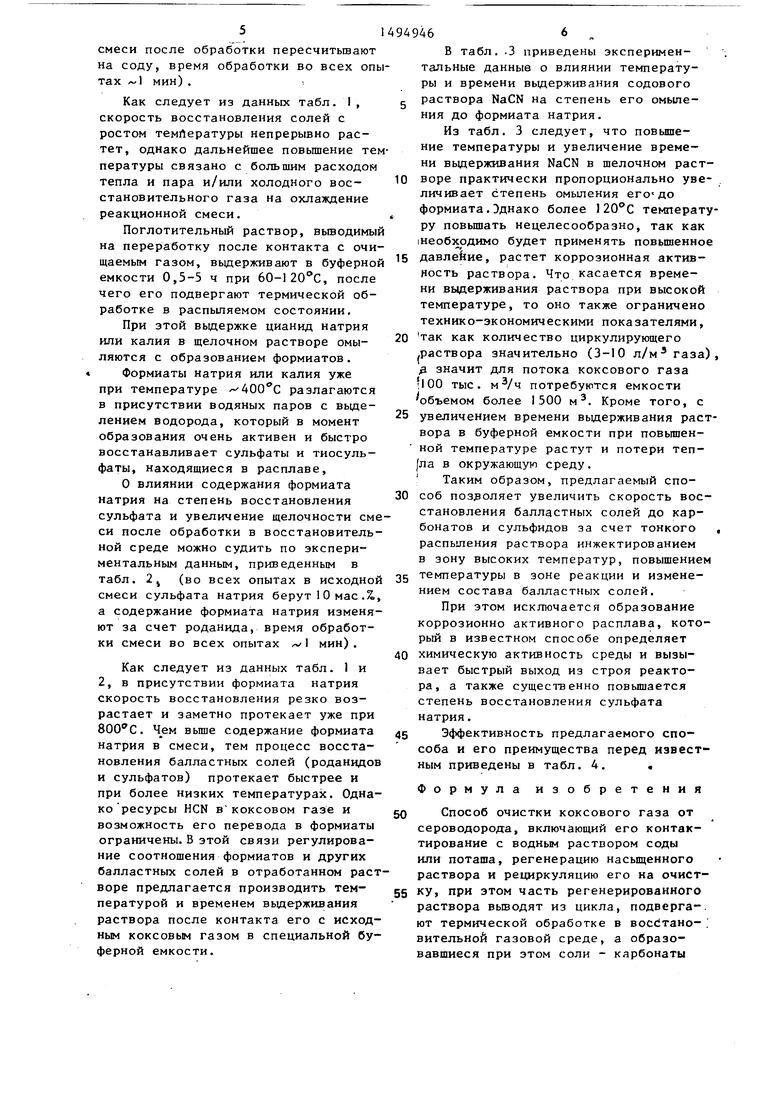

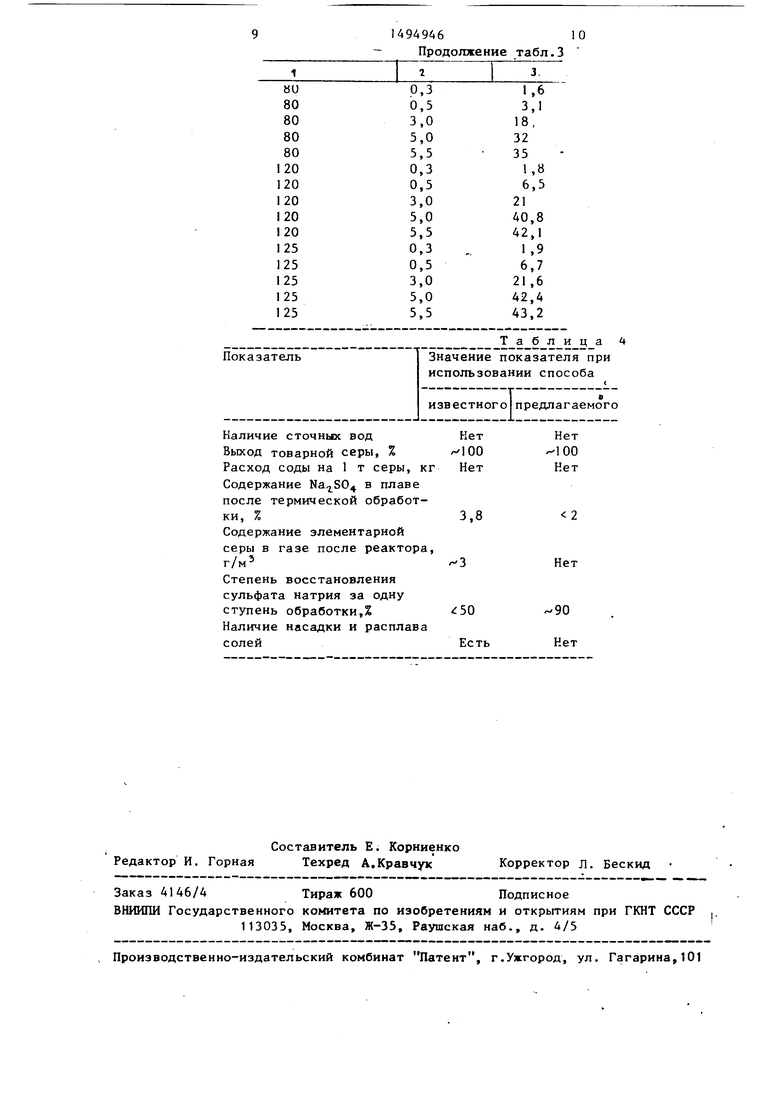

В табл. .3 приведены эксперимен- ; тальные данные о влиянии температуры и времени вьщерживания содового g раствора NaCN на степень его омыления до формиата натрия.

Из табл. 3 следует, что повышение температуры и увеличение времени выдерживания NaCN в шелочном раст10 воре практически пропорционально увеличивает степень омыления его до формиата.Эднако более 120°С температуру повьш1ать нецелесообразно, так как Необходимо будет применять повышенное

15 давлейие, растет коррозионная активность раствора. Что касается времени выдерживания раствора при высокой температуре, то оно также ограничено технико-экономическими показателями,

20 так как количество циркулирующего

.раствора значительно (3-10 ), значит для потока коксового газа 100 тыс. потребуются емкости объемом более 1500 м . Кроме того, с

увеличением времени выдерживания раствора в буферной емкости при повышенной температуре растут и потери теп- ла в окружающую среду. Таким образом, предлагаемый способ позэоляет увеличить скорость восстановления балластных солей до карбонатов и сульфидов за счет тонкого , распыления раствора инжектированием в зону высоких температур, повышением

температуры в зоне реакции и изменением состава балластных солей.

При этом исключается образование коррозионно активного расплава, кото- рьй в известном способе определяет

химическую активность среды и вызывает быстрый выход из строя реактора , а также существенно повышается степень восстановления сульфата натрия.

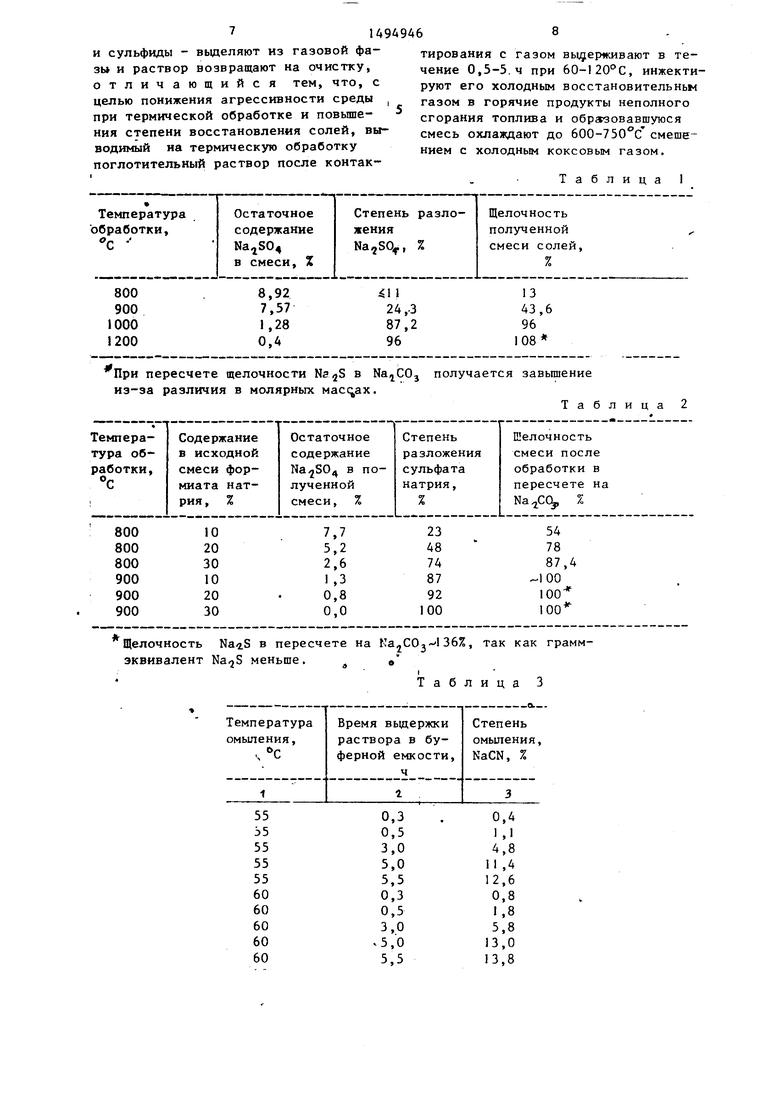

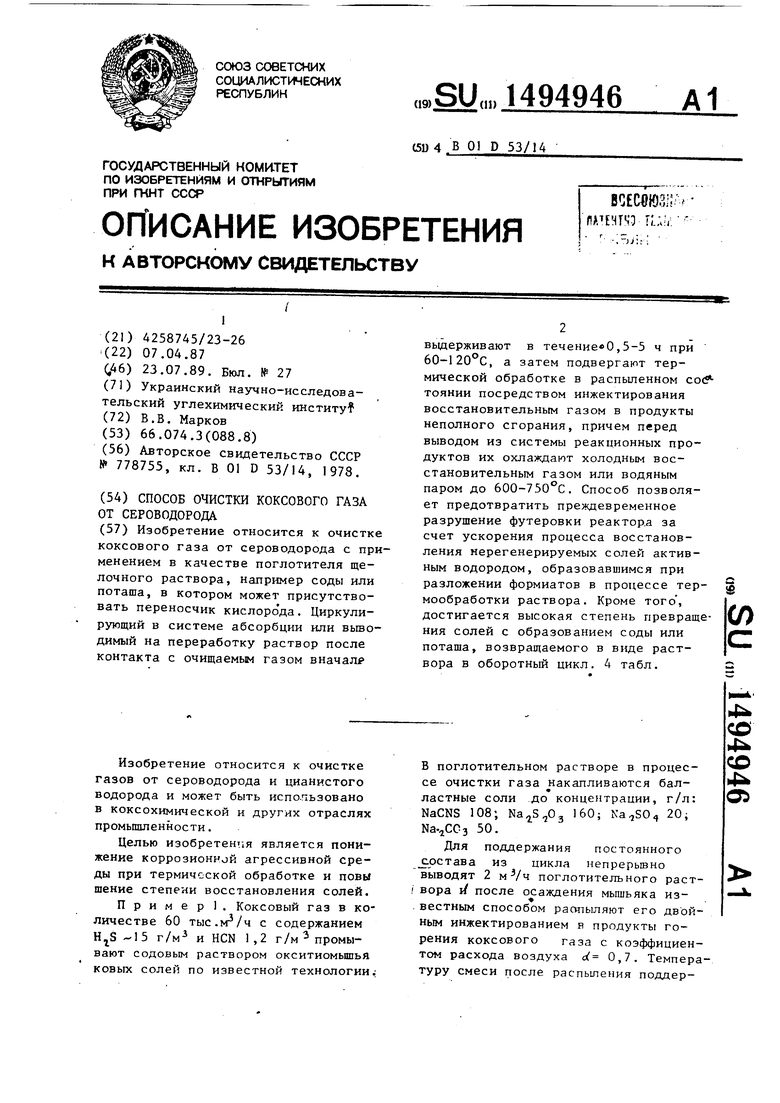

Эффективность предлагаемого способа и его преимущества перед известным приведены в табл. 4. .

Формула изобретения

Способ очистки коксового газа от сероводорода, включающий его контактирование с водным раствором соды или поташа, регенерацию насыщенного раствора и рециркуляцию его на очистку, при этом часть регенерированного раствора вьшодят из цикла, подверга-. ют термической обработке в восйтано- . витальной газовой среде, а образовавшиеся при этом соли - карбонаты

и сульфиды - выделяют из газовой фазы и раствор возвращают на очистку, отличающийся тем, что, с целью понижеиия агрессивности среды , при термической обработке и повьше- ния степени восстановления солей, выводимый иа термическую обработку поглотительный раствор после контактирования с газом вь1д;ер1кивают в течение 0,5-5,4 при 60-120°С, инжектируют его холодньм восстановительньм газом в горячие продукты неполного сгорания топлива и обрагзовавшутася смесь охлаждают до 600-750°С смешением с холодным коксовым газом.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки коксового газа от сероводорода | 1988 |

|

SU1720689A1 |

| Способ очистки коксового газа от сероводорода и цианистого водорода | 1980 |

|

SU893998A1 |

| Способ очистки коксового газа от кислых компонентов | 1988 |

|

SU1567252A1 |

| Способ очистки коксового газа от цианистого водорода и сероводорода | 1979 |

|

SU881113A1 |

| Способ очистки газов от сероводорода и цианистого водорода | 1978 |

|

SU778755A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| Способ очистки коксового газаОТ КиСлыХ КОМпОНЕНТОВ и СЕРОуглЕРОдА | 1979 |

|

SU797745A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА ОТ СЕРОВОДОРОДА И ЦИАНИСТОГО ВОДОРОДА | 1992 |

|

RU2010591C1 |

| Способ очистки коксового газа от сероводорода и цианистого водорода | 1980 |

|

SU865898A1 |

| Способ очистки коксового газа от цианистого водорода | 1979 |

|

SU768806A1 |

Изобретение относится к очистке коксового газа от сероводорода с применением в качестве поглотителя щелочного раствора, например соды или поташа, в котором может присутствовать переносчик кислорода. Циркулирующий в системе абсорбции или выводимый на переработку раствор после контакта с очищаемым газом вначале выдерживают в течение 0,5-5 ч при 60-120°С, а затем подвергают термической обработке в распыленном состоянии посредством инжектирования восстановительным газом в продукты неполного сгорания, причем перед выводом из системы реакционных продуктов их охлаждают холодным восстановительным газом или водяным паром до 600-750°С. Способ позволяет предотвратить преждевременное разрушение футеровки реактора за счет ускорения процесса восстановления нерегенерируемых солей активным водородом, образовавшимся при разложении формиатов в процессе термообработки раствора. Кроме того, достигается высокая степень превращения солей с образованием соды или поташа, возвращаемого в виде раствора в оборотный цикл. 4 табл.

При пересчете щелочности в получается завышение из-за различия в молярных .

Таблиц

Щелочность в пересчете на Ka.jCGj- l 36%, так как грамм- эквивалент меньше. в

Таблица 3

55 J5 55 55 55 60 60 60 60 60

0,4

1,1

4,8

11,4

12,6

0,8

1,8

5,8

13,0

13,8

«и

80 80 80 80 120 120 20 20 20 25 25 25 25 25

Наличие сточных вод

Выход товарной серы, % Расход соды на 1 т серы, кг Содержание в плаве после термической обработки, % Содержание элементарной серы в газе после реактора,

г/м

Степень восстановления сульфата натрия за одну

ступень обработки,% Наличие насадки и расплава солей

1,6

3,1 18, 32 35 1,8 6,5 21

40,8

42,1

1,9

6,7

21,6

42,4

43,2

Таблица

| Способ очистки газов от сероводорода и цианистого водорода | 1978 |

|

SU778755A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-23—Публикация

1987-04-07—Подача