Изобретение относится к пирометаллургии, в частности к получению кремния из его оксида, и может быть использовано для производства ферросилиция.

Известна реакция восстановления оксида кремния углеродом:

SiO2+2C--->Si+2CO {1}

По данным работ [1] и [2] изменение термодинамического потенциала Гиббса может быть рассчитано по уравнению:

ΔG

отсюда ΔG

Это означает, что теоретически для начала восстановления кремнезема твердым углеродом по реакции {1} требуется температура 1670oC.

Известен электротермический способ получения кремния в виде его соединения с углеродом (карбида кремния) путем восстановления оксида кремния углеродом в мощных электрических печах [3].

В известном способе шихта для получения карбида кремния состоит из оксида кремния в виде кварцевого песка и нефтяного кокса. Восстановление оксида кремния углеродом кокса осуществляют при температурах 2200-2500oC, при этом нагревательным элементом печи является керн, выполненный из крупнокускового углеродистого материала. При восстановлении SiO2 углеродом карбид кремния в качестве целевого продукта образуется в твердом виде по реакции:

SiO2+3C--->SiC+2CO {2}

ΔG

отсюда ΔG

Недостатком известного способа получения кремния в виде карбида кремния является высокая температура процесса.

Известен электротермический способ получения кремния в виде его сплава с алюминием (силикоалюминия) путем совместного восстановления углеродом оксидов кремния и алюминия [4].

В известном способе шихта для получения силикоалюминия состоит из кварцита (SiO2), глинозема (Al2O3) и муллита (3Al2O3·2SiO2), в качестве восстановителя используют газовый уголь и нефтяной кокс. Восстановление муллита описывается уравнением:

2/13(3Al2O3·2SiO2)+ 2C--->4/13Si+12/13Al+2CO {3}

ΔG

отсюда ΔG

Недостатком электротермического способа получения кремния в виде силикоалюминия является высокая температура процесса и связанная с этим необходимость использования рудовосстановительных печей.

Известен способ получения металлов и сплавов, в том числе кремния в виде его сплава с железом, выбранный в качестве ближайшего аналога. (Патент РФ N 2130500, C 22 B 5/10, 1999 г.). Способ включает формирование реакционного объема печи на основе галогенида щелочного металла, создание руднотермического режима плавки в реакционном объеме печи, загрузку в реакционный объем шихты, содержащей сыпучие оксиды кремния, железа и глинозем, и углеродистого восстановителя, восстановительную плавку шихты и удаление продукта плавки из реакционного объема.

Задачей изобретения является получение кремния из его оксида в виде сплава кремния с железом (ферросилиция), путем восстановления твердым углеродом оксидов кремния и железа из сыпучей шихты с низким содержанием кремнезема и высоким содержанием глинозема при температурах, незначительно превышающих температуру плавления кремния.

Указанный технический результат достигается тем, что в способе получения кремния из его оксида, включающем формирование реакционного объема печи на основе галогенида щелочного металла, создание руднотермичекого режима плавки в реакционном объеме печи, загрузку в реакционный объем печи шихты, содержащей сыпучие оксиды кремния, железа и глинозем, и углеродистого восстановителя, востановительную плавку шихты и удаление продукта плавки из реакционного объема, в качестве галогенида щелочного металла используют фторид натрия, а плавку ведут при температуре 1450-1550oC, при этом в качестве восстановителя используют графитовые отходы футеровки алюминиевых электролизеров.

Способ осуществляется следующим образом.

В ванну рудовосстановительной электропечи, футерованную углеродистой массой или представляющую водоохлаждаемый металлический кожух, загружают фторид натрия, расплавляют его в дуговом режиме и в руднотермическом режиме доводят до жидкоподвижного состояния. Затем в ванну печи загружают сыпучую шихту, содержащую оксиды кремния и железа (содержание глинозема может достигать нескольких процентов). После этого в ванну печи загружают стехиометрическое количество углеродистого восстановителя. Твердый углерод, плавающий на поверхности расплава, восстанавливает растворенные в расплаве фторида натрия оксиды кремния и железа, при этом образующийся металлический сплав опускается на подину печи. Цикл загрузка шихты в расплав - восстановление многократно повторяется, при этом образующийся ферросилиций остается в печи (плавка на блок), либо удаляется через выпускное отверстие печи.

Использование фторида натрия, имеющего температуру плавления 996oC, объясняется тем, что его плотность в расплавленном виде составляет 1,961 г/см3. Кремний, имеющий плотность 2,42 г/см3, восстанавливаясь из кремнезема, растворенного во фториде натрия, опускается на подину печи. (Попытки восстановления кремния из его оксида, растворенного в расплаве плавикового шпата CaF2, приводили к тому, что восстановленный кремний всплывал на поверхность расплава фторида кальция, имеющего плотность 2,599 г/см3, и окислялся - сгорал).

Пример осуществления предлагаемого способа.

В опыте использовалась дуговая электропечь РКЗ-2ФС-Н1, имеющая ванну диаметром 1435 мм, футерованную графитом и оборудованную выпускным отверстием в средней части кожуха. Подача напряжения на печь осуществлялась через три графитовых электрода диаметром 150 мм, запитанных на трехфазный трансформатор мощностью 2000 кВА.

В ванну печи загрузили фторид натрия (содержание NaF - 80%) в количестве 1000 кг и 50 кг металлизованных окатышей для розжига дуги. Фторид натрия расплавили в дуговом режиме и в руднотермическом режиме довели до жидкотекучего состояния. Высота расплава фторида натрия составила 180 мм. По достижении расплавом температуры 1370oC, в расплав загрузили 1000 кг руды крупностью 0,1-5,0 мм следующего химического состава (%): SiO2 - 70,3; Al2O3 - 4,46; CaO - 4,39; Fe2O3 - 3,52; MgO - 0,84; V2O3 - 0,67; Pb - 0,05; Zn - 0,05; Cu - 0,03; Cорг - 7,64; Sобщ - 1,12.

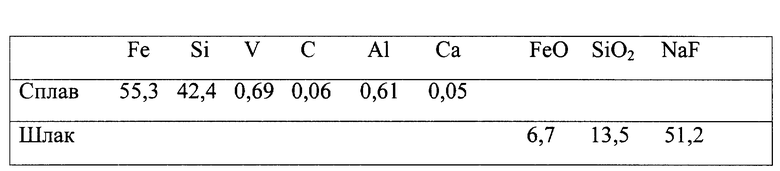

По достижении расплавом температуры 1550oC в расплав загрузили 500 кг прокатной окалины крупностью 5-20 мм, практически целиком состоящей из оксида железа FeO. В качестве восстановителя использовался металлургический кокс крупностью 10-50 мм, содержащий 80% углерода, в количестве 300 кг. Процесс восстановления фиксировался по горению оксида углерода над ванной печи. Продолжительность плавки с начала загрузки шихты составила 4 час. 20 мин, после чего металл и шлак через выпускное отверстие печи перелили в шлаковню.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2163268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИНКОВЫХ ОСАДКОВ | 1999 |

|

RU2156821C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2441927C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2215802C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174155C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

Изобретение направлено на получение кремния из его оксида в виде сплава кремния с железом путем восстановления твердым углеродом оксидов кремния и железа из сыпучей шихты с низким содержанием кремнезема при температурах, незначительно превышающих температуру плавления кремния. Способ включает формирование реакционного объема печи на основе фторида натрия, создание рудно-термического режима плавки в реакционном объеме, загрузку в реакционной объем шихты, содержащей сыпучие оксиды кремния, железа и глинозем, и углеродистого восстановителя, плавку шихты при 1450 - 1550°С и удаление продукта плавки из реакционного объема. В качестве углеродистого восстановителя используют графитовые отходы футеровки алюминиевых электролизеров. 1 з. п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ЕГО СПЛАВОВ | 1995 |

|

RU2089498C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 1995 |

|

RU2078035C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИСТЫХ СПЛАВОВ | 1971 |

|

SU429101A1 |

| DE 3642215, A1, 02.07.1987 | |||

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ГИБКИХ ЭЛЕМЕНТОВ КОСМИЧЕСКИХ СИСТЕМ | 1994 |

|

RU2128606C1 |

Авторы

Даты

2001-04-27—Публикация

2000-06-14—Подача