VJ

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721149A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

| Способ получения беленой химико-термомеханической древесной массы из лиственной древесины | 1989 |

|

SU1677120A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет повысить механическую прочность и выход целевого продукта при одновременном снижении в нем содержания костры и расхода химикатов. Перед пропиткой древесной щепы отделяют 33,3-50,0 мас.% водного раствора сульфита натрия. Оставшейся частью раствора пропитывают щепу. Затем отделяют отработанный пропиточный раствор, пропаривают пропитанную щепу при 125- 135°С в течение 1-3 мин и размалывают ее в две ступени. Отобранный раствор сульфита натрия смешивают с отработанным пропиточным раствором и обрабатывают им массу перед второй ступенью размола при температуре 90-120°С в течение 2-10 мин. 1 табл.

Изобретение относится к целлюлозно- бумажной промышленности, в частности к производству химико-термомеханической массы из древесной щепы.

Известен способ получения химико-тёр- момеханической массы, когда щепу промывают, пропаривают, размалывают в две ступени, а между ступенями волокнистую массу подвергают обработке сульфитом натрия и гидроксидом натрия при температуре 160°С в течение 60 минут (см. Pulp and Paper International 1985, т. 27, № 2, с. 49- 50). Известная химическая обработка способствует увеличению показателя

растяжимости бумажного полотна во влажном состоянии. Однако выход целевого продукта не превышает 90%. Кроме того,способ сложен в осуществлении.

Ближайшим аналогом заявляемого способа является способ получения химико- термомеханической массы, включающий пропитку лигноцеллюлозного материала раствором сульфита натрия, отделение пропиточного отработанного раствора, пропарку пропитанной щепы при температуре 125-135°С в течение 1-3 минут и последующий размол лигноцеллюлозного материала в две ступени (см. Информационный сбор4 00

ник Целлюлоза, бумага и картон Передовой производственный опыт, выпуск №7, М., ВНИИПИЭМлеспром, 1989, с. 2-9 - прототип).

Согласно известному способу, щепу из хвойной древесины промывают, прогревают и пропитывают сульфитом натрия при рН 6,5-7,0 в аппарате шнекового типа. Пропитанную щепу выдерживают в течение 10- 15 минут при температуре 90-95°С. Затем щепу подают в пропарочную камеру при одновременном отделении от нее отработанного пропиточного раствора. Пропарку осуществляют в атмосфере насыщенного пара при температуре 125-135°С в течение 1-3 минут. Пропаренную щепу размалывают в две ступени, затем сортируют и отбеливают.

Недостатками известного способа являются:

невозможность интенсификации процесса без снижения механической прочности целевого продукта;

невозможность повышения механической прочности целевого продукта без с ниже ни г выхода;

наличие стока отработанного пропитанного раствора и, как следствие, загрязнение окружающей среды.

Цель изобретения - повышение механической прочности и выхода целевого продукта при одновременном снижении в нем содержания костры и расхода химикатов.

Поставленная цель достигается тем, что в способе получения химико-термомеханической массы, включающем пропитку древесной щепы водным раствором сульфита натрия, отделение отработанного пропиточного раствора, пропарку пропитанной щепы при температуре 125-135°С в течение 1-3 минут и последующий размол в две ступени, согласно изобретению, перед пропиткой щепы отделяют 33,3-50,0 мас.% водного раствора сульфита натрия, смешивают его с отработанным пропиточным раствором в соотношении от 2:1 до 5:1 по неорганическому сухому остатку и обрабатывают массу перед второй ступенью размола при температуре 90-120°С в течение 2-10 минут.

В предлагаемом способе обработку древесины химикатами проводят в два приема. Первоначально обработке подвергают щепу, а затем после первой ступени размо- ла-волокнистую массу. Параметры химической обработки щепы подбирают с учетом создания условий частичной пластификации древесного комплекса при максимальном сохранении выхода. Частично пластифицированная щепа легко разделяется на отдельные фрагменты на первой ступени размола. При дополнительной обработке химикатами волокнистой массы перед второй ступенью размола пластификации

5 подвергается часть древесины, необработанная химикатами первоначально. Полно- стью пластифицированная древесина более легко разделяется на отдельные волокна на второй ступени размола. Таким образом,

0 технологический прием двухстадийной химической обработки древесины позволяет повысить качественные показатели готовой массы или увеличить производительность потока при сохранении качества целевого

5 продукта.

Использование отработанного пропиточного раствора, содержащего в своем со- ставе часть непрореагированных химикатов, а также продукты реакции в виде

0 сульфокислот и органические вещества древесины, позволяет провести процесс с меньшим расходом сульфита натрия и таким образом сократить расход свежего раствора сульфита натрия, При этом в процессе обра5 ботки волокнистой массы и последующего размола ее на второй ступени,сульфокисло- ты и растворенные органические вещества отработанного пропиточного раствора адсорбируются фибриллами волокон и тем са0 мым повышается выход целевого продукта. Известен способ получения древесной массы, когда отработанный пропиточный раствор используется в качестве самостоятельного химиката для обработки волокни5 стой массы между ступенями размола (см. авторское свидетельство СССР № 979554. кл. D 21 В 1/16, 1981). Однако положительный эффект - повышение механической прочности - достигается за счет дополни0 тельного воздействия химикатов на древесину, что обусловливает частичное ее растворение и, как следствие,.снижение выхода целевого продукта.

Предложенный способ получения хими5 ко-термомеханической массы осуществляют следующим образом: готовят раствор сульфита натрия с рН 7,5- 8,5 и отделяют 33,3-50,0 мас.% раствора, после чего промытую щепу из еловой древе0 сины прогревают при температуре около 100°С в течение 5-10 мин и подают в конический шнекпресс; щепу разжимают и пропитывают раствором сульфита натрия с рН 7,5-8,5 при его расходе 50-66,6 мас.% и

5 выдерживают при температуре 80 -90°С в течение 5-10 минут. Затем щепу сжимают для отделения отработанного пропиточного раствора, после чего ее направляют в пропарочную камеру, где обрабатывают при температуре 125-135°С в. течение 1-3 минут. Полученную щепу размалывают на дисковом рафинере. Отделенную часть раствора сульфита натрия смешивают с отработанным пропиточным раствором в соотношении от 2:1 до 5:1 по неорганическому сухому остатку и полученной смесью обрабатывают волокнистую массу перед второй ступенью размола. При этом обработку проводят при температуре 90-120°С в течение 2-10 минут. Прошедшую химическую обработку во- локнистую массу размалывают на второй степени. Общий расход сульфита натрия на обработку древесины составляет от 20 до 30 кг/т. Массу после второй ступени размола анализируют.

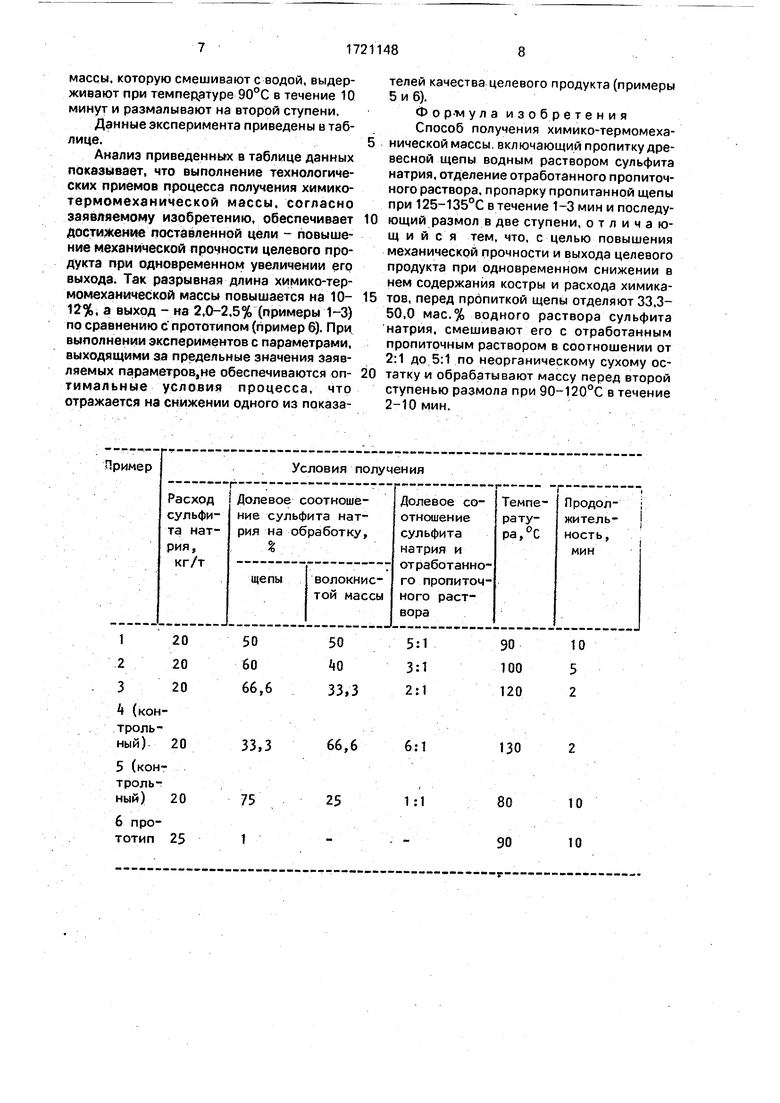

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Способ получения химико- термомеханической массы осуществляют в следующей последовательности: готовит водный раствор сульфита натрия с рабочей концентрацией 20 г/л и рН 8,0. При общем расходе сульфита натрия 20 кг/т берут раствор в количестве 1 м и отделяют 50 мас.% раствора, т.е. по 0,5 м3.

Щепу из еловой древесины промывают, прогревают при температуре 95°С в течение 5 минут, пропитывают раствором сульфита натрия в количестве 0,5 м3/т (рН 8,0) в течение 30 минут п ри температуре 80°С, а затем отделяют отработанный пропиточный рьствор и пропаривают при температуре 125°С в течение 3 минут. Пропаренную щепу размалывают с образованием волокнистой массы. Отделенный раствор сульфи- та натрия соединяют с отработанным Пропиточным раствором в соотношении 5:1 по сухому неорганическому остатку. Волокнистую массу обрабатывают указанной смесью химикатов при температуре 90°С в течение 10 минут. Расход сульфита натрия составляет 0,5 м3/т, рН раствора - 7,5. Обработанную массу размалывают на второй ступени размола, после чего ее анализируют. Определяют выход, степень помола, со- держание костры. Из массы изготавливают образцы бумаги и определяют физико-меха- н ичес кие п оказател и.

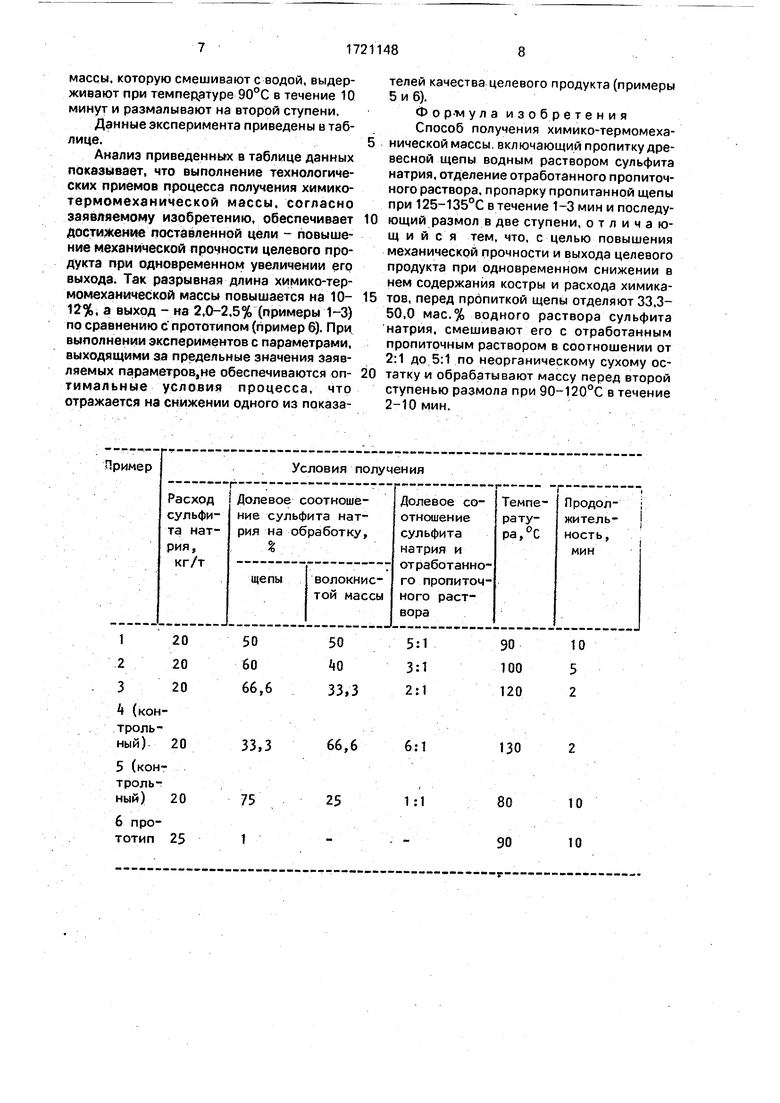

Данные эксперимента приведены в таблице.

При м е р 2. Способ получения химико- термомеханической массы осуществляют аналогично примеру 1. Отличия состоят в следующем: отделяют 40% раствора сульфита натрия, а 60% раствора используют на обработку щепы. Отделенный раствор соединяют с отработанным пропиточным раствором в соотношении 3:1 по неорганическому сухому остатку. Обработку волокнистой массы перед второй ступенью размола осуществляют при температуре 100°С в течение 5 минут.

Данные эксперимента приведены в таблице.

П р и м е р 3. Способ получения химик термомеханической массы осуществляют аналогично примеру 1. Отличия состоят в следующем:

отделяют 33,3% раствора сульфита натрия, а 66,6% раствора используют на обработку щепы. Отделенный раствор соединяют с отработанным пропиточным раствором в соотношении 2:1 по неорганическому сухому остатку. Обработку волокнистой массы перед второй ступенью размола осуществляют при температуре 100°С в течение 2 мин.

Данные эксперимента приведены в таблице.

П р и м е р 4 (контрольный). Способ получения химико-термомеханической массы осуществляют аналогично примеру 1. Отличия состоят в следующем: отделяют 66,6% раствора сульфита натрия, а .33,3% раствора используют на обработку щепы. Отделенный раствор соединяют с отработанным пропиточным раствором в соотношении 6:1 по неорганическому сухому остатку. Обработку волокнистой массы перед второй ступенью размола осуществляют при температуре 130°С в течение 2 минут.

Данные эксперимента приведены в таблице.

П р и м е р 5 (контрольный). Способ получения химико-термомеханической массы осуществляют аналогично примеру 1. Отличия состоят в следующем: отделяют 25,0% раствора сульфита натрия, а 75% раствора используют на пропитку щепы. Отделенный раствор соединяют с отработанным пропиточным раствором в соотношении 1:1 по неорганическому сухому остатку. Обработку волокнистой массы перед второй сту- пенью размола осуществляют при температуре 80°С в течение 10 минут.

Данные эксперимента приведены в таблице,

П р и м е р 6 (по прототипу). Способ получения химико-термомеханической массы осуществляют в следующей последовательности. Елову.ю щепу промывают, прогревают при температуре 95°С в течение 5 минут, пропитывают раствором сульфита натрия при его расходе 25 кг/т и рН 8,5 в течение 10 минут при температуре 90°С, а затем отделяют отработанный пропиточный раствор. Щепу пропаривают при температуре 125°С в течение 3 минут, после чего щепу размалывают с образованием волокнистой

массы, которую смешивают с водой, выдерживают при температуре 90°С в течение 10 минут и размалывают на второй ступени.

Данные эксперимента приведены в таблице.

Анализ приведенных в таблице данных показывает, что выполнение технологических приемов процесса получения химико- термомеханической массы, согласно заявляемому изобретению, обеспечивает достижение поставленной цели - повышение механической прочности целевого продукта при одновременном увеличении его выхода. Так разрывная длина химико-термомеханической массы повышается на 10- 12%, а выход - на 2,0-2,5% (примеры 1-3) по сравнению с прототипом (пример 6). При выполнении экспериментов с параметрами, выходящими за предельные значения заявляемых параметроэ,не обеспечиваются оптимальные условия процесса, что отражается на снижении одного из показателей качества целевого продукта (примеры 5 и 6).

Фор-мула изобретения Способ получения химико-термомеханической массы, включающий пропитку древесной щепы водным раствором сульфита натрия, отделение отработанного пропиточного раствора, пропарку пропитанной щепы при 125-135°С в течение 1-3 мин и последующий размол в две ступени, отличающийся тем, что, с целью повышения механической прочности и выхода целевого продукта при одновременном снижении в нем содержания костры и расхода химикатов, перед пропиткой щепы отделяют 33.3- 50,0 мае.% водного раствора сульфита натрия, смешивают его с отработанным пропиточным раствором в соотношении от 2:1 до 5:1 по неорганическому сухому остатку и обрабатывают массу перед второй ступенью размола при 90-120°С в течение 2-10 мин.

Продолжение таблицы

| Pulp and Paper International ,1985, т, 27, N 2, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Информационный сборник Целлюлоза, бумага и картон | |||

| Передовой производ- ственный опыт | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-23—Публикация

1990-06-25—Подача