(54) СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721148A1 |

| Способ получения древесной массы | 1983 |

|

SU1131941A1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721149A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| Способ получения древесной массы | 1986 |

|

SU1313931A1 |

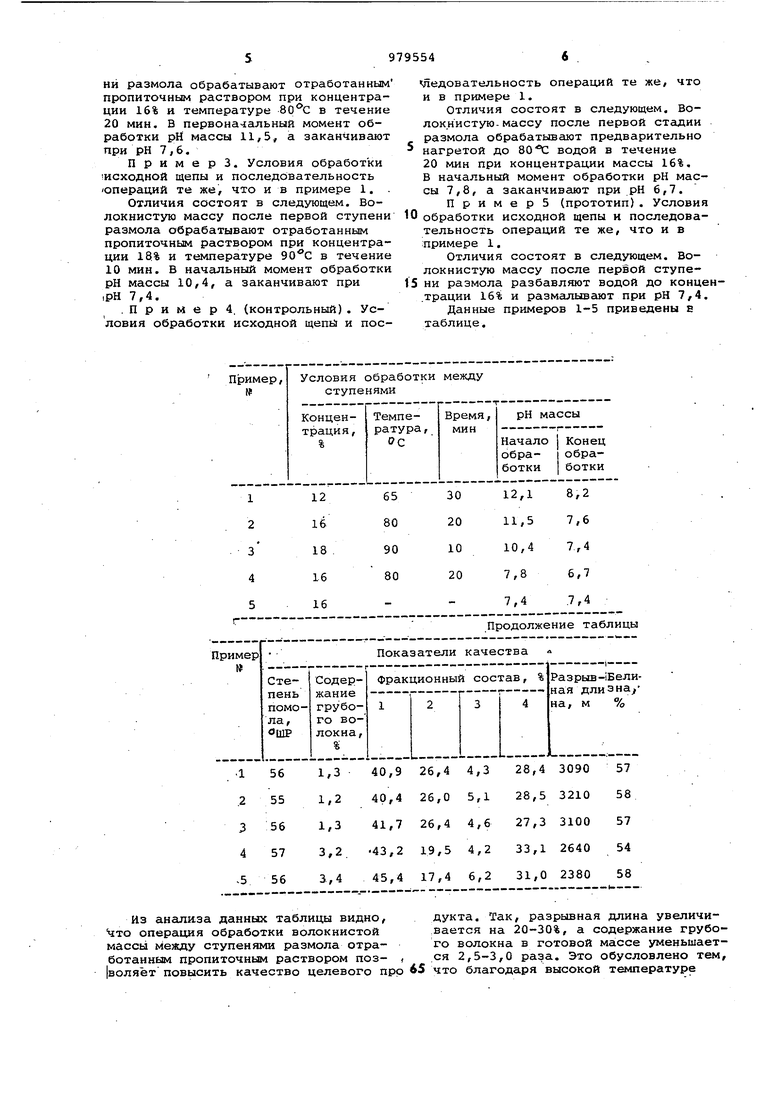

Изобретение относится к целлюлоз но-бумажной промышленности, в частности к производству древесной массы из щепы, и может найти применение пр изготовлении бумаги и картона с использованием в .композиции древесной массы. Известен способ получения волокнистой массы, когда для обработки лигноцеллюлозного материала используют отработанный сульфатный щелок, который содержит в своем составе зна чительное количество натриевых солей способствующих пластификации лигнина и имеет рН, достаточный для того, чтобы предупредить образование органических кислот. В результате обработки лигноцеллюлозного материала черным сульфатным щелоком, последующего его дефибрирования и размола получают волокнистую массу, пригодну для изготовления бумаги и картона 1 Недостатками, которые сдерживают внедрение этого способа в производст во, являются темный цвет полуфабриката и сравнительно не высокие меха. нические свойства целевого продукта. Наиболее близким к предлагаемому является способ получения древесной массы, включающий пропитку древесной щепы щелочным раствором при повышенной температуре, отделение отработанного пропиточного раствора и размол щепы в две ступени. Сущность известного способа состоит в том, что в пропиточном аппарате непрерывного действия щепу из осиновой древесины пропитывают щелочным раствором, в частности гидроокисью натрия в сочетании с моносульфитом натрия, при 50-90 С в течение 25-50 мин, рН пропиточного раствора 12,6-13,1. Пропитанную щепу подают в импрессифайнер, где происходит отделение обработанного пропиточного раствора и избыточной влаги от щепы. Отработанный приточный раствор направляют в сток, а щепу размалывают в две ступени на дисковых мельницах. В условиях известного способа получения древесной массы в результате пропитки щепы щелочным химическим реагентом происходит набухание стенок волокон и частичное растворение легкогидролизуемых компонентов древесины, что вызывает пластификацию древесины без значительного растворения ее компонентов и, как следствие этого, более легкое отделение волокон Друг от друга при размоле 2. Однако за небольшой промежуток времени (25-50 мин) пропитки химикаты проникают на незначительную глубину щепы и внутренняя часть ее не подвергается воздействию химикатов. После первой ступени размола щепа превращается в массу, состоящую из отдельных волокон и пучков волокон. Если отдельные волокна являются производными, как правило, обработанной части древесины, то пучки волокон -не обработанной части древесины. При дальнейшем размоле на второй ступени обработанные волокна фибриллируются пучки же волокон образуют много нефибриллированного волокна и костры, что снижает качественные показатели готовой массы. Увеличение времени пропитки щепы химикатами влечет за собой .резкое уменьшение выхода целевого продукта. Наличие в производственном процессе получения древесной массы стока отработанного-пропиточного раствора, содержащего химикаты растворимые органические вещества, приводит к загрязнению окружающей среды. Недостатками известного способа являются невозможность повышения качества целевого продукта и наличие источника загрязнения окружающей среды.Цель изобретения - повышение качества целевого продукта и уменьшени загрязнения окружающей среды. Поставленная цель достигается тем что согласноспособу получения древесной массы, включающему пропитку древесной щепы щелочным раствором при повышенной температуре, отделени отработанного пропиточного раствора и размол щепы в две ступени, между ступенями размола щепу обрабатывают отработанным пропиточным раствором, взятым в количестве, обеспечивающем рН среды 10,4-12,1,при б5-90 с в теЯбние 10.-30 мин. Указанные значения рН среды 10,412,1 являются начальными при осущест влении химической обработки между ступенями размола, причем количество вводимого в начальный момент обработ ки отработанного пропиточного раство ра соответствует определенной концен трации щелочи в этом растворе. В процессе обработки раствором в течение 10-30 мин при 65-90 рН сре ды снижается от 10,4-12,1 до 7,4-8,2 Способ получения -древесной массы осуществляют следующим образом. Промытую щепу подают в аппарат непрерывного действия, в котором про изводят пропитку ее в течение 2550 мин при 50-90 0 щелочным растворо содержащим, например, гидроокись нат рия и сульфит натрия. После предвари тельной пропитки щепы в пропиточном аппарате ее подают в- импрессифайнер, где происходит отделение отработанного пропиточного раствора от щепы. Затем щепа поступает на первую ступень размола. Размол осуществляют при концентрации 20-30%, После этого волокнистую массу обрабатывают отработанным пропиточным раствором, .содержащим в своем составе карбонат натрия, гидроокись натрия, сульфит натрия, натриевые соли органических кислот и перешедшие в раствор в процессе пропитки щепы органические вещества. Обработку проводят при начальном рН массы 10,4-12,1, а заканчивают при рН 7,4-8,2. Температуру поддерживают в пределах 65-90 С в течение 10-30 мин. Обработанную волокнистую массу подают на вторую ступень размола. Концентрация массы на второй ступени размола 12-18%. Размолотую массу, не прошедшую стадии рортирования и очистки, оценивают по следующим показателям: степень помола, содержание грубого волокна, оставшегося на сите со шлицевыми прорезями шириной 0,2 мм, фракционный со- . став. Из массы изготовляют стандартные отливки весом 75 г/м и определяют их физико-механические показатели. ., Пример. Щепу из осиновой древесины подают в аппарат непрерывного действия, где ее пропитывают щелочным раствором гидроокиси натрия и сульфита натрия. Пропитку ведут в течение 30 мин при . Расход химикатов 2% от массы абсолютно сухой древесины. Щепу после пропитки направляют в импрессифайнер, в котором от щепы отделяют отработанный пропиточный раствор и подают на первую ступень размола. Концентрация массы на первой ступени размола 30%. Отбирают волокнистую массу после первой ступени размола и отработанный пропиточный раствор от импрессифайнера. Дальнейшие исследования проводят в лабораторных условиях. Волокнистую массу после первой ступени размола концентрацией 30% загружают в автоклав и добавляют предварительно нагретый до 65°С отработанный пропиточный раствор в количестве, обеспечивающем концентрацию массы 12%. Массу выдерживают при в течение 30 мин. В первоначальный момент обработки рК массы 12,1, а заканчивают обработку при рН 8,2. Массу, прошедшую обработку, размалывают и анализируют по степени по- . мола, фракционному составу, содержанию грубого волокна. Изготавливают отливки массой 75 определяют физико-механические свойства. Пример 2. Условия обработки исходной щепы и последовательность операций те же/ что и в примере 1. отличия состоят в следующем. Волокнистую массу после первой ступени размола обрабатывают отработанным пропиточным раствором при концентрации 16% и температуре в течение 20 мин, В первоначальный момент обработки рН массы 11,5, а заканчивают при рН 7,6.

П р и м е р 3. Условия обработки 1ИСХОДНОЙ щепы и последовательность Операций те же, что и в примере 1,

Отличия состоят в следующем. Волокнистую массу после первой ступени размола обрабатывают отработанным пропиточным раствором при концентрации 18% и температуре в течение 10 мин. В начальный момент обработки рН массы 10,4, а заканчивают при ipH 7,4.

. П р и м е р 4. (контрольный). Условия обработки исходной щепьй и посИз анализа данных таблицы видно, дукта. Так, разрывная длина увеличичто операция обработки волокнистой вается на 20-30%, а содержание грубомассы ступенями размола отра- го волокна в готовой массе уменьшаетботанным пропиточным раствором поз- , ся 2,5-3,0 раза. Это обусловлено тем, |воляет повысить качество целевого про то благодаря высокой температуре

1Ледовательность операций те же, что и в примере 1.

Отличия состоят в следующем. Волокнистую- массу после первой стадии размола обрабатывают предварительно нагретой до водой в течение 20 мин при концентрации массы 16%, В начальный момент обработки рН массы 7,8, а заканчивают при рН 6,7.

П р и м е р 5 (прототип). Условия 10 обработки исходной щепы и последовательность операций те же, что и в примере 1.

Отличия состоят в следующем. Волокнистую массу после первой ступени размола разбавляют водой до конце.трации 16% и размал1ывают при рН 7,4.

Данные примеров 1-5 приведены в таблице.

Продолжение таблицы

И щелочной среде,-химикаты отработанного пропиточного раствора, воздействуя на пучки волокон, вызывают набухание и пластификацию компонентов древесины, В результате происходит более легкое разделение пучков волокон на отдельные волокна без значительного их повреждения, что в конечном счете приводит к уменьшению содержания мелкого нефибриллированного волокна (Четвертой фракции) и грубого волокна (костры).

Отдельные волокна, которые образуются после первой ступени размола, взаимодействуют с химикатами отработанного пропиточного раствора в меньшей степени, так как трудногидролизуемые вещества при заданном температурной временном режиме не разрушаются, а легкорастворимые вещества переходят в раствор уже при первоначальной стадии пропитки щепы и размола на первой ступени. Дополнительная обработка волокнистой массы отработанным пропиточным раствором способствует улучшению условий размола, так как осуществляется в слабощелочной -среде, то обусловливает уменьшение расхода энергии на размол.

Использование отраоотанного пропиточного раствора в технологическом процессе производства древесной массы приводит также к уменьшению загрязнений окружающей среды.

Формула изобретения

Способ получения древесной массы, включающий пропитку древесной щепы щелочным раствором при повышенной температуре, отделение отработанного пропиточного раствора и размол щепы в две ступени, отличающийся feM, что, с целью повышения качества целевого продукта и уменьшения загрязнения окружающей среды, между ступенями размола щепу обрабатывают отработанным пропиточным раствором, взятым в количестве, обеспечивающем рН среды 10,4-12,1,при 65-90с в течение 10-30 мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-07—Публикация

1981-06-30—Подача