(54) СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1983 |

|

SU1131942A1 |

| Способ получения древесной массы | 1983 |

|

SU1131941A1 |

| Способ получения полуцеллюлозы | 1976 |

|

SU604886A1 |

| Способ изготовления древесной массы | 1986 |

|

SU1313932A1 |

| Пропиточный раствор для производства древесной массы | 1979 |

|

SU889763A1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

Изобретение относится к целлюлозно-бумажной промышленности, в частности к производству древесной массы из . щепы, и может найти применение при изготовлении бумаги и картона с использованием древесной массы в композиции этих волокнистых материалов.

Известен способ получения древесной массы из щепы термомеханическим способом, при котором предварительно прогретая острым паром щепа подвергается размолу в дисковых.мельницах под давлением пара и температуре 120140С 1.

Однако этот способ позволяет получить качественную термомеханическую массу только из древесины хйойных пород, в частности из ели. Термомеханическая масса в этом случае представляет собой смесь длинных волокон и фибрилл, что и обусловливает ее высокую прочность.

Известен также способ получения полуцеллюлозы, когда щепу лиственных пород древесины варят в водном растворе аммиака/ в который добавляют побочные продукты сульфитцеллюлозного производства: последрожжевую бражку, послеспиртовую барду или концентраты этих продуктов при 170-185 С в

течение 20-60 мин. На варку задают 4-10% аммиака и 10-30% сухого вещества побочных продуктов сульфитцел.люлозного производства от абсо.тотно сухой массы щелы. Известный способ позволяет получить полуфабрикат из лиственньтх пород древесины 2 .

Недостатком этого способа является относительно низкий выход целевого

10 продукта (не более 80%). Кроме того, использование для обработки древесной щепы побочных продуктов сульфитцеллюлозного производства в сочетании с аммиаком связано с резким умень15шением белизны готового полуфабриката.

Известен способ получения термомеханической массы, включающий пропарку щепы в присутствии бардяного кон20центрата сульфитспиртового производства при 120-130 С. Бардяной концентрат берут в количестве 3-10% от массы абсолютно сухой щепы 3.

25

Однако даже в присутствии бардяного концентрата сульфитспиртового производства этот способ не дает возможности пергерабатывать в древесную массу щепу лиственных пород древеси30ны. Кроме того, он не обеспечивает повышение белизны готовой древесной массы. Наиболее близким к предлагаемому является способ.получения древесной массы путем пропитки древесной щепы из лиственной древесины гидроокисью натрия и сульфитсодержащим соединением при повышенной температуре и юследующего размола. Согласно этому способу в качестве сульфитсодержащего соединения применяют свежепри готовленный раствор сульфита натрия. При этом сульфит натрия в сочетании с гидроокисью натрия используют для обработки лигноцеллюлозного м териала, когда щепу из лиственной древесины, например осины, пропитывают 25-50 мин при 50-90С. Щелочь взаимо действует с гемицеллюлозами древесины и вызывает набухание. Размягчению подвергается не только срединная пластинка, но и внутренние слои вторичной стенки, что вызывает пластифи кацию древесины и в конечном счете облегчает разделение древесины на во локна, однако белизна древесной маесы при этом снижается на 4-6 единиц. Сульфит натрия добавляют к щелочному реагенту для того, чтобы повыси белизну готового продукта за счет со ращения количества окрашивающих древесную массу хромофорных групп. Расход химикатов составляет 2% от абсолютно сухой щепы 4. Недостатком известного способа яв ляется то, что сульфит натрия не вызывает набухания древесины и поэтому не способствует повышению качества г товой древесной массы в части механи ческих свойств, при этом сульфит нат рия является дорогостоящим реагентом Кроме этого, он не обеспечивает увеличения выхода целевого продукта. Цель изобретения - повышение качества и выхода целевого продукта и сокращение расхода, химикатов. Поставленная цель достигается тем что .согласно способу получения древе ной массы путем пропитки древесной щепы из лиственной древесины гироокисью натрия и сульфитсодержащим соединением при повышенной температуре и .последующего размола, в качестве сульфитсодержащего соединения исполь зуют отработанный щелок от варки сульфитной целлюлозы или последрожжевую бражку, или послеспиртовую барду, или их смеси в количестве 0,5 7,5% по сухому веществу от массы абсолютно сухой щепы. Побочные продукты сульфитцеллюлоз ного производства представляют собой смесь веществ органического и неорганического характера. Химические компоненты, вероятно, можно рассматривать как комплекс стабильных радик лов фенольного и углеводородного тип Эти радикалы, являясь в щелочной среде активными ингибиторами термо.окислительной деструкции компонентов древесины, происходящей в процессе предварительной пропитки щепы, обусловливают повышение выхода целевого продукта. Проявляя свойства поверхностноактивных веществ, особенно в сочетании с щелочными реагентами, химические компоненты побочных продуктов сульфитцеллюлозного производства улучшают смачиваемость древесины, 1что способствует более быстрому и лучшему проникновению щелочи в капиллярную структуру древесины и, как следствие, более полному набуханию клеточных стенок древеси ны. При размоле набухшая древесина более легко разделяется на волокна, при этом волокна мало повреждены и эластичны, что отражается- в улучшении механически свойств готового продукта. Увеличение степени белизны древесной массы, видимо, связано с уменьшением конденсационных процессов лигнина и центров образования хромофоров, которые и определяют белизну-древесной массы. Способ получения древесной массы осуществляют следующим образом. Осиновую щепу стандартных размеров подают в пропиточный аппарат, в котором производят обработку ее в течение 25-50 мин при 60-80 С йропиточным раствором, содержащим гидроокись натрия, в количестве 1-2% от массы абсолютно сухой щепы и побочные про-, дукты сульфитцеллюлозного производства: отработанный щелок от варки сульфитной целлюлозы, последрожжевую бражку, послеспиртовую барду или их смеси в количестве 0,5-7,5% по сухоу веществу к массе абсолютно сухой щепы. Возможен вариант, когда в качестве сульфитсодержащего вещества используют концентраты последрожжевой бражки и послеспиртовой барды., После предварительной пропитки щепы химикатами проводят отделение отработанного пропиточного раствора от щепы. Затем щепа поступает на первую ступень размола. Концентрация массы на первой ступени размола составляет 20-30%. После этого волокнистую массу подают на вторую ступень размола .при концентрации 12-18%. Массу после размола не сортируют и не очищают. , Качество массы контролируют по следующим показателям: степень помола, фракционный состав, содержание грубого волокна, оставшегося на сите с шлицевыми прорезями шириной 0,2 мм. . Из массы изготовляют стандартные отливки весом 75 г/м и определяют их физико-механические показатели.

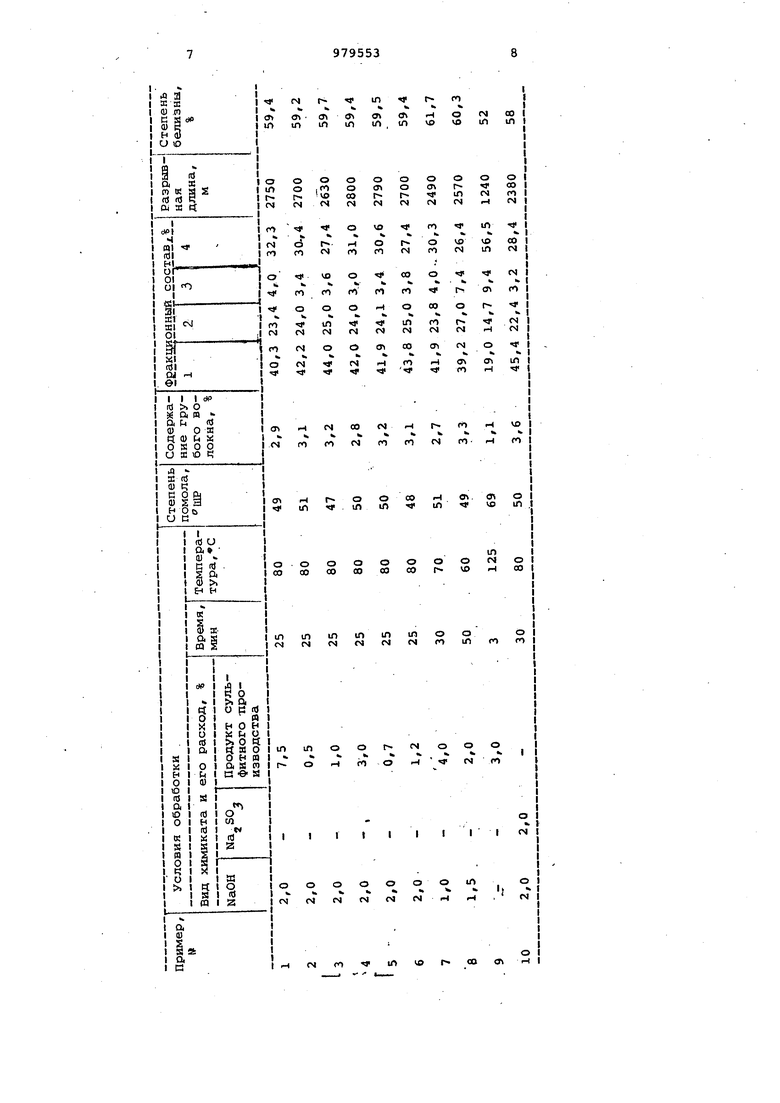

Способ исследован в лабораторных условиях.

Пример. Древесную щепу из осины подают в пропиточный аппарат, где ее подвергают обработке химикатами в течение 25 мин при смесью 5 растворов гидроокиси натрия при расходе 2% и последрожжевой бражки 7,5%. По истечении указанного времени обработки пропиточный раствор отделяют от щепы и подают ее на размол. Кон- tO центрация массы на первой ступени размола 30%, на второй 17%. Выход массы 94,2%.

Из массы, прошедшей вторую ступень размола, изготавливают отливки на ла- 15 |бораторном листоотливном аппарате и испытывают их на механическую прочность.

П р и м е р 2. Условия обработки щепы и последовательность операций 20 те же, что и в примере 1.

Отличия состоят в следующем. В пропиточный раствор вводят отработанный щелок от варки сульфитной целлюлозы в количестве 0,5% по сухому ве- 25 ществу. Вь1ход массы 93,4%.

П р и м е р 3. Условия обработки щепы и последовательность операций те же, что и в примере 1.

Отличия состоят в следующем. В JQ пропиточный раствор вводят смесь послеспиртовой барды и последромсжевой бражки в количестве 1% по сухому ве.ществу. Выход массы 93,6%.

Пример4. Условия обработки « щепы и последовательность операций те же, что и в примере 1.

Отличия состоят в следующем. В пропиточный раствор вводят концентрат послеспиртовой барды и последрожже- .-. вой бражки в количестве 3% по сухому веществу. Выход массы 93,0%.

Примерз. Условия обработки щепы и последовательность .операций те же, что и в примере 1.

Отличия состоят в следующем. В 5 пропиточный раствор вводят послеспиртовую барду в количестве 0,7% по сухому веществу. Выход массы 93,8%.

П р и м е р 6. Условия обработки щепы и последовательность операций 50 те же, что ив примере 1.

Отличия состоят в следующем. В пропиточный раствор вводят смесь .отработанного щелока от варки сульфитной целлюлозы и послеспиртовой барды в количестве 1,2% по сухому веществу

Приме р7. Древесную щепу из осины подают в пропиточный аппарат, где она подвергается обработке химикатами в течение 30 мин при 70 С смесью растворов гидроокиси натрия при расходе 1,0% и послеспиртовой барды 4% по сухому веществу. По истечение указанного времени обработки пропиточный раствор отделяют от щепы и ее подают на размол. Концентрация массы на первой ступени размола 20%, на второй 13%. Выход массы 95,2

П р и м е р 8. Древесную щепу из осины подают в пропиточный аппарат, где она подвергается обработке химикатами в течение 50 мин при смесью растворов гидроокиси натрия при расходе 1,5% и последрожжевой бражки 2% по сухому веществу. Концентрация массы на первой ступени размола 25%, на второй 15%. Выход массы 94,4%.

Для сравнения воспроизводят известный способ 3, предусматривающий использование отходов сульфитцеллюлозного производства на стадии пропарки щепы при получении древесно массы (см.пример 9).

П р и м е р 9. Осиновую щепу подают в пропарочный аппарат, где подвергают ее обработке в течение 3 мин при 125°С острым паром в присутствии бардяного концентрата в количестве 3% по сухому веществу. По истечении указанного времени обработки раствор отделяют от щепы и подают на размол. Концентрация массы на первой ступени размола 30%, на второй 17%. Выход массы 96%.

Приме р,10 (прототип). Осиновую щепу подают в пропиточный аппарат, где подвергают ее обработке в течение 30 мин при смесью растBopiOB гидроокиси натрия и сульфита натрия при расходе последних 2% от массы абсолютно сухой щепы. По истечении указанного времени обработки пропиточный раствор отделяют от щепы и подают ее на размол. Концентрация массы на первой ступени размола 30%, на второй 18%. Выход массы 92,1%.

Данные примеров 1-10 приведены в таблице.

Из анализа данных таблицы видно, что предлагаемый способ в сравнении с прототипом позволяет улучшить физико-механические показатели готовой древесной массы при некотором увеличении выхода целевого продукта. Исключается расход дорогостоящих свежи химикатов i таких как сульфит натрия при некотором увеличении белизны готовой древесной массы, при этом создаются условия снижения расхода щелочи.

Способ обеспечивает охрану окружающей среды, поскольку из процесса исключены серосодержащие химикаты, а побочные продукты сульфитцеллюлозного производства нетоксичны и дешевы.

Как видно из таблицы, использование побочных продуктов сульфитцеллюлозного производства на стадии пропарки щепы при получении термомеханической массы из лиственной древесины не обеспечивает высоких показател й готовой массе при заметном сниже НИИ ее белизны.

Формула изобретения Способ получения древесной массы путем пропитки древесной щепы из

лиственной древесины гидроокисью натрия и сульфнтсодержащим соединением при повьаиенной температуре и последующего размола/ отличающийся тем, что, с целью повышения качества и выхода целевого продукта и сокрсццения расхода химикатов, в качестве сульфитсодержащего соединения используют отработанный щелок от варки сульфитной целлюлозы или последрожжевую бражку, или послеспиртовую барду, или их смеси в количестве 0,5-7,5% по сухому веществу от массы абсолютно сухой щепы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-07—Публикация

1981-06-30—Подача