Изобретение относится к первичной обработке молока, в частности к оборудованию для пастеризации молока.

Цель изобретения - снижение энергозатрат на пастеризацию молока.

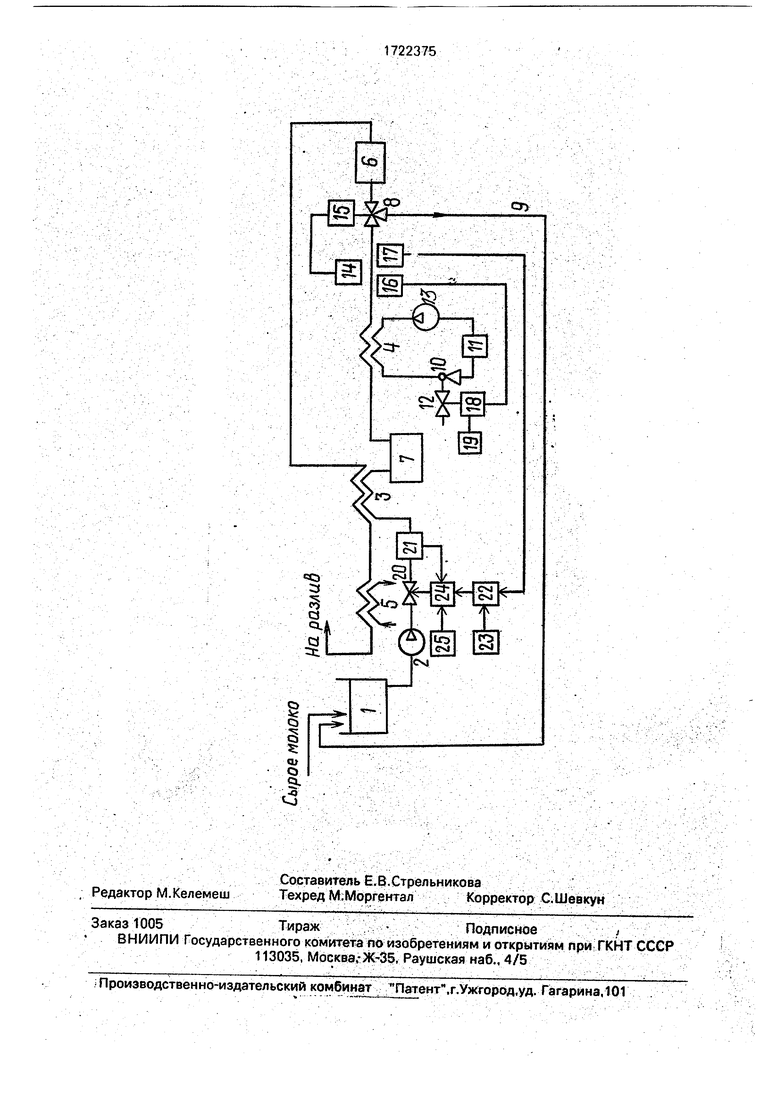

На чертеже представлена схема предложенного устройства.

Устройство содержит уравнительный бак 1, насос 2, секцию 3 регенераций, секцию 4 пастеризации, секцию 5 охлаждения, выдерживатель 6, молокоочиститёль 7, переключающий клапан 8, линию 9 возврата молока, инжектор 10, бойлер 11, насос 13, датчики 14.16 и 17 температуры пастеризации, регуляторы 15, 18 и 22 температуры, блоки 19 и 23 задания температуры пасте, ризации (задатчики), измерительный преобразователь 21, производительности установки, блок 24 ограничения минимальной производительности установки (аналого-ре- лейный преобразователь), блок 25 задания минимальной производительности установки, переключающий клапан 20.

Устройство работает следующим образом.

Сырое молоко из уравнительного бака 1 под действием насоса 2 прокачивается последовательно через секцию 3 регенерации, молоко-очиститель 7, секцию 4 пастеризации, выдерживатель 6, вновь секцию 3 регенерации, секцию 5 охлаждения. Нагрев молока до температуры пастеризации, изviго

KD СА)

-ч

СЛ

меряемой датчиком 16, осуществляется горячей водой/приготовляемой в бойлере 11. Процессом пастеризации управляет регулятор 18 с помощью регулирующего клапана 12 на подаче пара к инжектору 10. Заданное значение температуры пастеризации устанавливается блоком 19.

При недостаточной мощности теплоисточника регулятор 18 не в состоянии обеспечить требуемую температуру пастеризации и она снижается до уровня, заданного блоком 23. С этого момента в работу вводится пропорционально регулятор 22, который прикрывает клапан 20, уменьшая расход молока, пропорционально снижению температуры пастеризации. Одновременное уменьшение температуры пастеризации и производительности установки не ухудшает качества пастеризации, поскольку при уменьшении расхода молока пропорционально увеличивается время нахождения молока в выдерживателе. Требуемое технологией процесса соотношение температуры пастеризации и времени выдержки устанавливается настройкой регулятора 22.

Снижение температуры пастеризации повышает биологическую ценность молока и уменьшает интенсивность образования пригара на поверхности пластин секции пастеризации.

Производительность установки измеряется блоком 21 и при ее снижении до уров.- ня, задаваемого блоком 25, блок 24 ограничения исключает дальнейшее закрытие клапана 20. Если же температура молока продолжает снижаться, то регулятор 15 с помощью переключающего клапана 8 переводит поток молока через линию возврата 9 в бак 1 сырого молока на повторную пастеризацию.

Аппаратурной базой предложенного устройства могут служить агрегатированные

комплексы электрических средств регулирования АК.ЭСР, АКЭСР-2, Каскад-2 и др. Ф о р м у л а и з о б р е т е н и я Устройство для автоматического управления пастеризацией молока, содержащее соединенные трубопроводами уравнительный бак, насос, регулирующий клапан, стинчатый теплообменник с секциями регенерации, пастеризации и охлаждения

молока, мояокоочиститель, выдерживатель, а также линию возврата недопастеризованг ного молока, переключающий клапан, сое-; диненный через регулятор температуры с датчиком температуры пастеризованного

молока, контур для нагрева воды, состоящий из инжектора, бойлера, насоса, и две системы автоматического регулирования температуры пастеризации, одна из которых состоит из датчика температуры пастеризации, задатчика, регулятора температуры и

клапана, регулирующего подачу пара, а другая система состоит из датчика пастеризации, задатчика и регулятора подачи молока, о т л и- чающееся тем, что, с целью снижения

энергозатрат на пастеризацию за счет сокращения повторных циклов пастеризации, устройство дополнительно снабжено измерительным преобразователем производительности установки, блоками ограничения

и задания минимальной производительности, причем один из входов блока ограничения подключен к выходу регулятора подачи молока, а выход - к-регулирующему клапану, установленному на трубопроводе подачи

молока, второй вход блока ограничения соединен с задатчиком минимальной производительности, а третий - с выходом измерительного преобразователя производительности установки, смонтированного в

линии подачи молока в теплообменный аппарат, причем регулятор подачи молока выполнен по схеме пропорционального регулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ МОЛОКА | 2000 |

|

RU2186496C2 |

| Пастеризационно-охладительная установка в линиях производства питьевого молока | 1991 |

|

SU1768079A1 |

| Установка для тепловой обработки пищевых продуктов | 1982 |

|

SU1092325A1 |

| Пастеризационно-охладительная установка | 1976 |

|

SU736936A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ МОЛОКА | 1992 |

|

RU2007090C1 |

| УСТРОЙСТВО ДЛЯ ПАСТЕРИЗАЦИИ ИЛИ СТЕРИЛИЗАЦИИ ТЕКУЧИХ СРЕД | 1992 |

|

RU2031606C1 |

| ПАСТЕРИЗАТОР ЖИДКИХ СРЕД | 1992 |

|

RU2030888C1 |

| ЭЛЕКТРОПАСТЕРИЗАТОР ДЛЯ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2045919C1 |

| ПОТОЧНЫЙ ПАСТЕРИЗАТОР | 1997 |

|

RU2120780C1 |

Изобретение относится к первичной работке молока и может быть использовано в устройствах для автоматического управления пастеризацией молока применяется в молочной промышленности, в частности для тепловой обработки молока. Устройство состоит из уравнительного бака, насоса, регулирующего клапана, пластинчатого теплообменника, молокоочистителя, выдер- живателя, переключающего клапана, соединенного через регулятор температуры с датчиком температуры пастеризованного молока, контура нагрева воды, двух систем автоматического регулирования температуры пастеризации, содержащих датчик температуры пастеризации, задатчик, регулятор температуры и регулирующий клапан подачи пара, а также датчик температуры пастеризации, задатчик и регулятор подачи молока. Также устройство дополнительно снабжено преобразователем производительности установки, блоками ограничения и задания минимальной производительности установки, причем регулятор подачи молока выполнен по схеме пропорционального регулятора. 1 ил. С/1 С

| Бессонов Р.В | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Диссертация на соиска |ие уче- ной степени кандидата технических наук, Л.: 1977, прототип. | |||

Авторы

Даты

1992-03-30—Публикация

1990-01-08—Подача