Изобретение относится к теплообменным устройствам, используемым для тепловой обработки жидких пищевых продуктов, в частности молокв

Известна пастеризационно-охладительная установка, включающая уравнительную емкость, насос, центробежньй очиститель, систему промежуточного теплоносителя, состоящую из бойлера, насоса, инжектора и трубо-,проводов, паропровод с регулирующим клапаном, теплообменный аппарат, содержащий пластинчатые секции регенерации, пастеризации и охлаждения. Установка снабжена системой автоматического контроля и регулирования для поддержаниятемпературы пастеризации и предотвращения прохождения недопастеризованного молока в танки для хранения, а также поддержания заданной температуры охлаждения молока Cll.

Недостатками известной установки являются образование пригара обраба тываемого продукта, снижение при этом интенсивности теплообмена, небольшой срок рабеты установки между промывками II очистками. Кроме того, установка непригодна для пастеризации вязких жидкостей.

Известна установка, содержащая насос, уравнительную емкость, очиститель продукта, системы нагрева и автоматического управления ими, выдерживатель, теплообменный аппарат с секциями регенерации, пастеризации и охлаждения t,

Недостатком установки являются значительное пригарообразование. обрабатываемого продукта и снижение в результате этого качества обработанного продукта.

Цель изобретения - снижение пригарообразования, повьшение качества обработанного продукта.

Указанная цель достигается тем, что установка для тепловой обработки пищевых продуктов, содержащая уравнительную емкость, насос, очиститель продукта, системы нагрева и автоматического управления, ими, выдерживатель, теплообменный аппарат с секциями регенерации, пастеризации и охлаждения, снабжена рециркуляционной емкостью, подключенной к выходу секции регенерации и к входу секции пастеризации через насос выСО.КОГО давления, оснащенной датчиком уровня, связанным с вьсходом секции пастеризации через систему автоматического управления и peгyлиpyюJ )щий клапан.

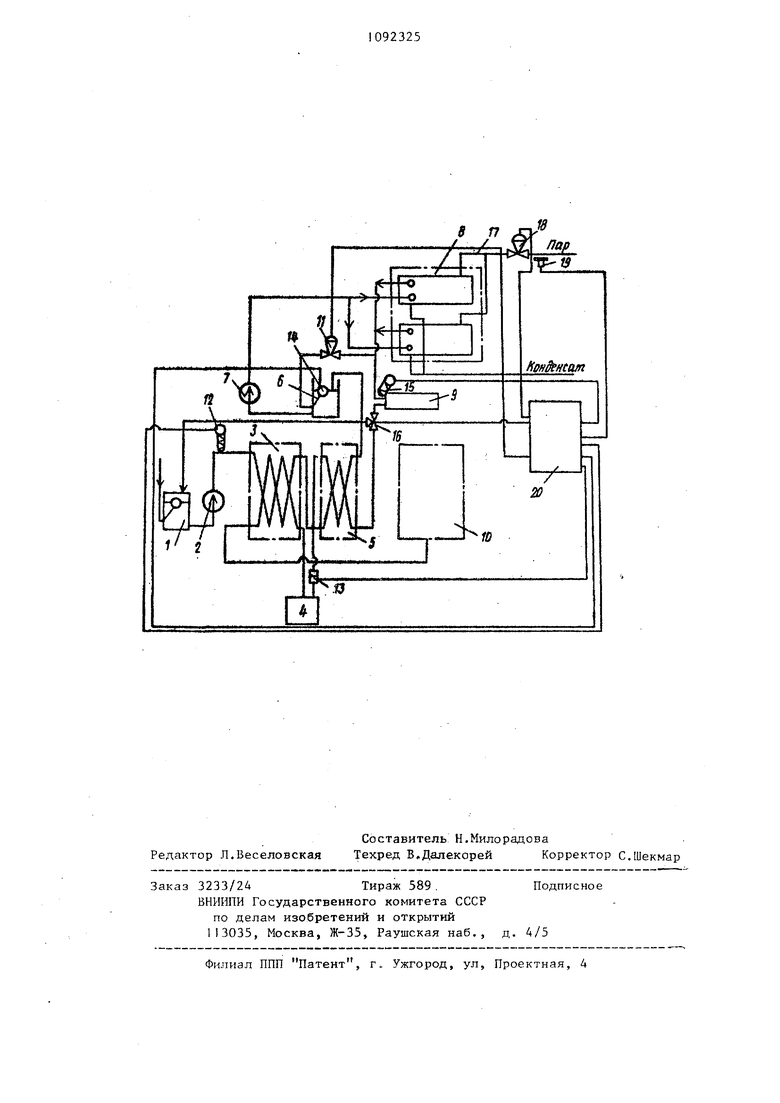

На чертеже схематично изображена 5 установка для тепловой обработки пищевых продуктов, общий вид.

Установка содержит последовательно соединенные уравнительную емкость I, насос 2, первую пластинчатую

секцию 3 регенерации, очиститель Центрифугу 4, вторую пластинчатую секцию 5 регенерации, рециркуляционную емкость 6, насос 7, превышающий по производительности в несколь5 ко раз насос 2, трубчатую секцию 8 ггастеризации, состоящую из двух параллельно соединенных цилиндров, выдерживатель 9 и секцию 10 охлаждения, причем секция 8 пастеризации

0 имеет на выходе соединение с входом рециркуляцио1П1ой емкости 6 через регулирующий клапан 11 расхода. На входе первой секции 3 регенерации установлен датчик 12 температуры молока, поступающего на обработку, а на выходе очистителя (центрис|)уги) 4 установлен датчик 13 расхода молока. В рециркуляционной емкости 6 для контроля уровня молока

0 установлен поплавковый датчик 14 уровня. Для контроля температуры обработанного молока на выходе секции пастеризации 8 установлен датчик 15 температуры, а для напрлвле5 ния пастеризованного молока из секции пастеризации 8 на охлаждение в секции регенерации 3 и 5 и секцию охлаждения 0 или для возврата недопастеризованного молока в уравнительную емкость i на повторную пастеризацию на выходе выдерживателя 9 установлен перепускной клапан 16.

Система нагрева обрабатываемого продукта включает паропровод 7 срегулирующим клапаном 18 и с дистанционным датчиком 19 давления пара.

Регулирующий клапан 18 расхода пара соединен через блок 20 автоматического управления с датчиком 15 температуры обработанного молока и датчиками 12, 13 и 19.

Перепускной клапан 16 соединен через блок 20 автоматического управ ления с датчиком 15 температуры, а регулир тощий клапан 1 J расхода через блок 20 автоматического управления с поплавковым датчиком 14 уровня.

Установка работает следующим образом.

Обрабатываемый продукт, в частности молоко, из уравнительной емкости I насосом 2 подается в первую секцию 3 регенерации, затем в очиститель (центрифугу ) 4, вторую секцию 5 регенерации, рециркуляционную емкость бис помощью насоса 7 нагнетается в секцию 8 пастеризации. Из пастеризационной секции 8 молоко поступает в выдерживатель 9 и в рециркуляционную емкость 6 через регулирующий клапан 11 расхода. Из выдерживателя 9 молоко поступает через перепускной клапан 16 в секции 3 и 5 регенерации и секцию 0 охлаждения либо в уравнительную емкость I на повторную пастеризацию.

В рециркуляционной емкости 6 молоко, поступающее из секции 8 пастеризации, смешивается с молоком, поступающим из секции 5 регенерации, повышая тем самым температуру молока, поступающего на обработку в секцию 8 пастеризации.

Сигнал датчика 15 температуры подается в блок 20 автоматического управления, которьй вырабатывает управляющие сигналы для клапана 18 расхода пара и перепускного клапана 16. Сигналы с датчиков 12, 13 и 19 через блок 20 автоматического управления корректируют работу клапана 18 расхода пара.

При увеличении сигналов с датчиков 12 и 19 и уменьшении сигнала с датчика 13 расхода клапан 18 в соответствии с сигналом блока 20 автоматического управления прикрывается, уменьшая доступ пара в секцию 8 пастеризации, и наоборот.

Сигнал с датчика 14 уровня через блок 20 автоматического управления управляет работой регулирующего клапана 11 расхода. При увеличении потока молока регулирукнций клапан 1 1 расхода прикрывается, поддерживая определенный уровень молока в рециркуляционной емкости 6, и наоборот.

Снабжение установки рециркуляционной емкостью позволяет повысить температуру молока, поступающего на обработку в секцию пастеризации, избежать тем самым резкого перепада температур между стенками секции пастеризации и обрабатываемым молоком, что снижает пригарообразование повышает качество обработанного молока, увеличивает период времени между мойками и очистками и тем самым сокращает расход моющих средств. Кроме того, установка выполнена с возможностью автономной промывки пастеризационной секции, что повышает ее эффективность.

Ожидаемьй экономический эффект от.внедрения установки составляет 10 тыс. руб. годовой экономии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

| Пастеризационно-охладительная установка | 1976 |

|

SU736936A1 |

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ МОЛОКА | 2000 |

|

RU2186496C2 |

| Устройство для автоматического управления пастеризацией молока | 1990 |

|

SU1722375A1 |

| Пастеризационно-охладительная установка в линиях производства питьевого молока | 1991 |

|

SU1768079A1 |

| Электропастеризационная установка для тепловой обработки жидкого продукта | 1977 |

|

SU716157A1 |

| МИКРОВОЛНОВЫЙ ПАСТЕРИЗАТОР МОЛОКА | 2022 |

|

RU2807532C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ МОЛОКА | 1992 |

|

RU2007090C1 |

| ПОТОЧНЫЙ ПАСТЕРИЗАТОР | 1997 |

|

RU2120780C1 |

| УСТРОЙСТВО ДЛЯ ПАСТЕРИЗАЦИИ ИЛИ СТЕРИЛИЗАЦИИ ТЕКУЧИХ СРЕД | 1992 |

|

RU2031606C1 |

УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБ РАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ, преимущественно молока, содержащая уравнительную емкость, насос, очиститель продукта, системы нагрева и автоматического управления ими, выдерживатель, теплообменный аппарат с секциями регенерации, пастеризации и охлаждения, отличающаяся тем, что, с целью снижения пригарообразования и повышения качества обрабатываемого прюдукта, она снабжена рециркуляционной емкостью, подключенной к выходу секций регенерации и к входу секции пастеризации через насос высокого 9 давления, оснащенной датчиком уровня, связанным с выходом секции пастеризации через систему автоматического управления и регулирующий клапан.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологическое оборудование предприятий молочной промышленности | |||

| М., Пищевая промышленность, 1970, с.177 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для вскрытия консервных жестянок | 1927 |

|

SU18095A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1984-05-15—Публикация

1982-02-12—Подача