Изобретение относится к устройствам для отделения капельных жидкостей от газовых потоков и может быть использовано в сепарационных и массообменных аппаратах газовой, х имической, нефтехимической и смежных отраслях промышленности.

Известен фильтр для очистки газа, содержащий корпус, внутри которого размещен газораспределительный лист, снабженный коническими патрубками, на которых свободно установлены фильтрующие элементы, а пространство между патрубками и кольцом набито стекловолокном.

Недостатком этого фильтра является то, что отсепарированная жидкость стекает по наружной поверхности фильтрующего элемента сверху вниз. По мере движения тол щина пленки увеличивается, происходит ее

.турбулизация, отрыв струек жидкости от поверхности и их вторичный унос потоком газа.

Известен также вертикальный сепара- ционный элемент, содержащий каркас, опорный фланец с входным отверстием; верхнее донышко и сепарационный слой с дренажными каналами, расположенными внутри слоя на расстоянии 1/3 толщины слоя от наружной поверхности элемента и выполненными в виде концентрично размещенных вогнутых пластин, направленных в сторону входного отверстия.

Однако дренажные каналы в виде вогнутых пластин не формируют толщину пленки жидкости, стекающей по наружной поверхности фильтрующего слоя, так как они расположены в слое концентрически и параллельно оси сепарационного элемента,

VJ

Ю Гч СЛ GO VI

уменьшают своим присутствием площадь сечения для прохода газа. Это влечет увеличение скорости газа в промежутках между соседними дренажными каналами и, как следствие, усиление транспорта жидкой фа- зы к наружной поверхности сепарационно- го элемента.

Целью изобретения является уменьшение вторичного уноса жидкой фазы и повышение эффективности сепарации.

Цель достигается тем, что в теле фильтрующего элемента дренажный канал выполнен спиралеобразным, расчленяющим по высоте слой фильтрующего элемента на отдельные зоны и образующим с наружной поверхностью фильтрующего элемента желоб для стекающей жидкости.

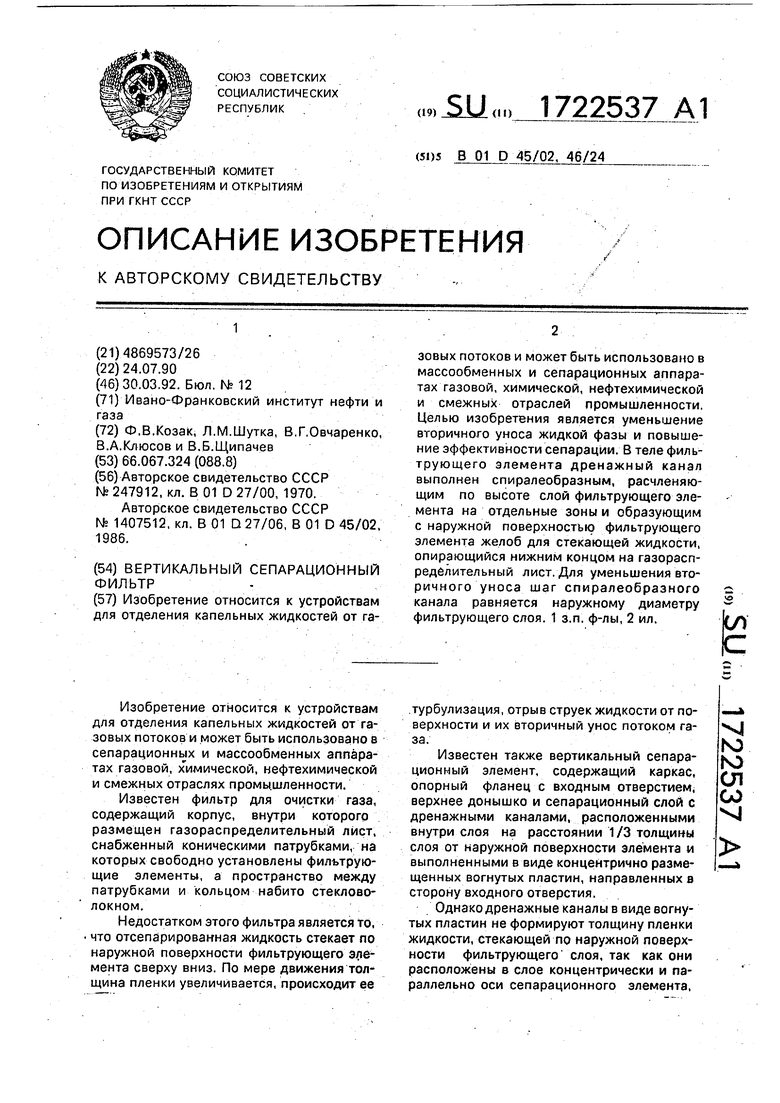

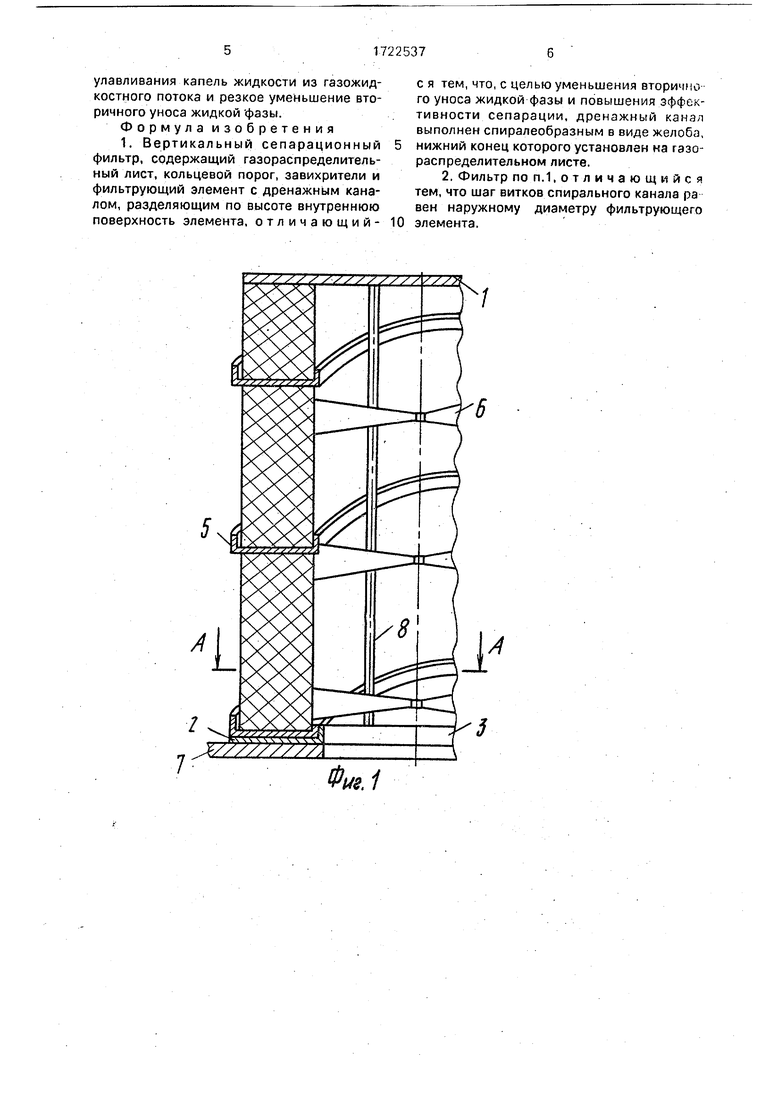

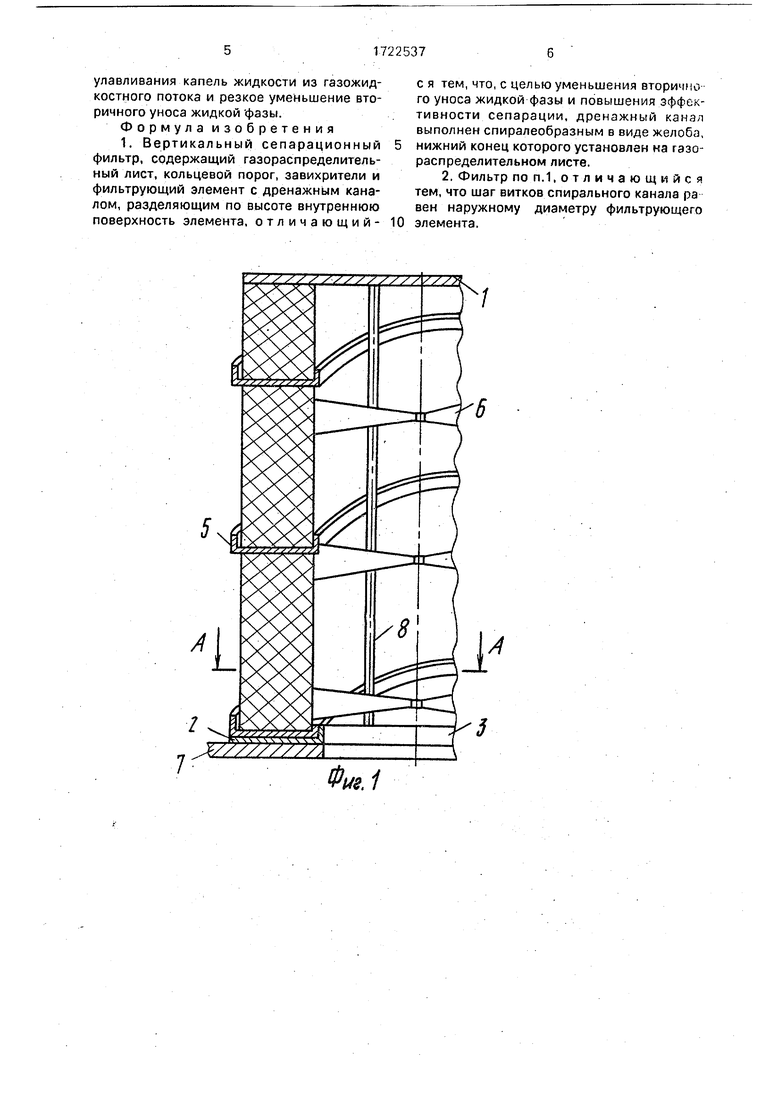

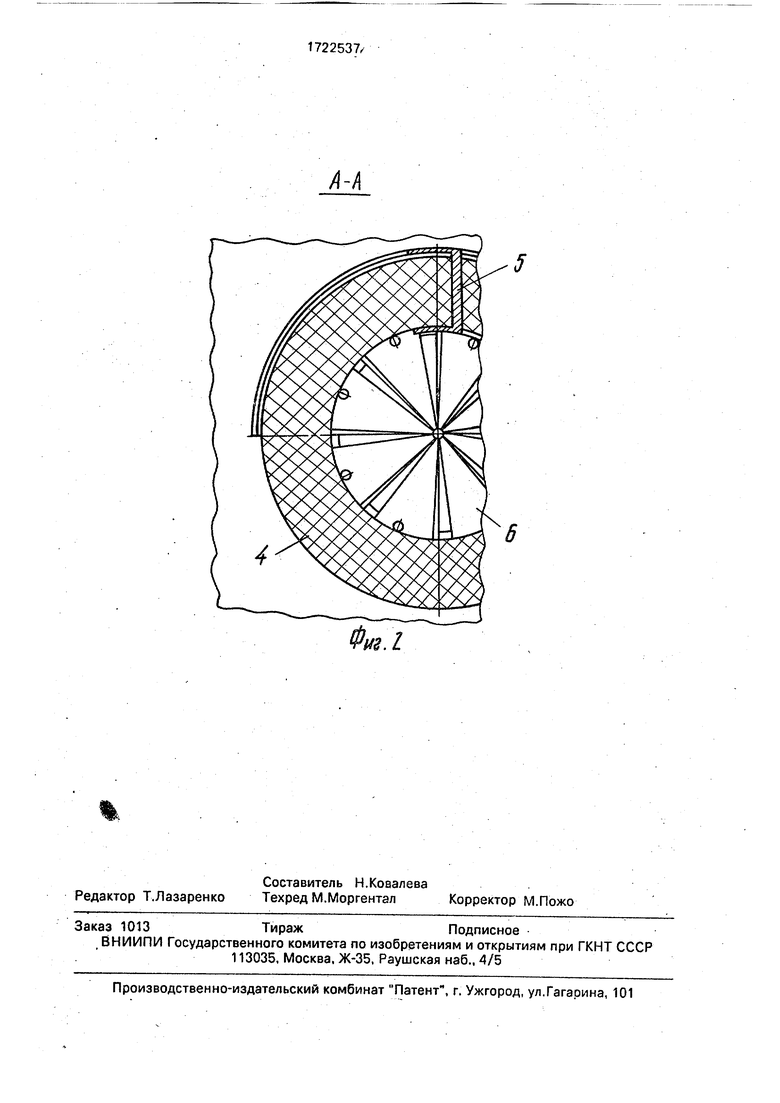

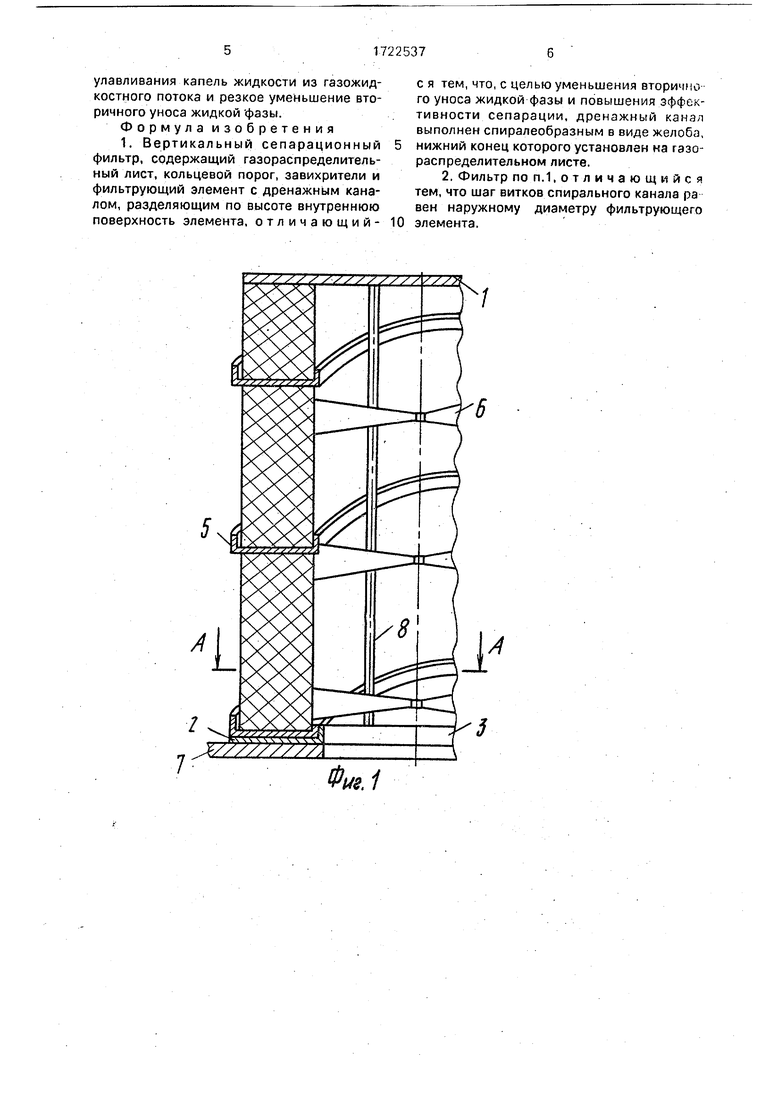

На фиг.1 изображен сепарационный фильтр, общий вид; на фиг.2 - сечение А-А на фиг.1.

Вертикальный сепарацмонный фильтр состоит из верхней крышки 1, опорного фланца 2 с кольцевым порогом 3, стоек 8, фильтрующего слоя 4, выполненного в виде намотки на каркасе рукавной мелкояче- истой металлической сетки, в котором установлен спиралеобразный дренажный канал 5, завихрителей 6 и газораспределительного листа 7.

Каркас вертикального сепарационного фильтра включает в себя верхнюю крышку 1, опорный фланец 2, которые скреплены между собой стойками 8. Внутри каркаса равномерно по высоте с одинаковым интервалом установлены лопастеобразные за- вихрители 6, придающие газожидкостному потоку вынужденное направление к внутренней поверхности фильтрующего слоя по всей его длине, что обеспечивает равномерную загрузку фильтрующего слоя. В то же время установка завихрителей придает каркасу более жесткую конструкцию.

Спиралеобразный дренажный канал представляет собой желоб, образованный каналом и двумя буртиками: наружным и внутренним. Внутренний буртик прилегает к внутренней поверхности фильтрующего слоя, а наружный отдален от наружной поверхности фильтрующего слоя диаметра Д на величину 0,02 Д. Высота внешнего бур- тика составляет две величины внутреннего буртика. Это обеспечивает . расчленение фильтрующего слоя по его высоте на отдельные зоны, исключает образование на всей наружной поверхности слоя сплошной пленки стекающей жидкости и способствует формированию отсепарированной пленки и капель жидкости в один поток. Это уменьшает толщину стекающей пленки на наружной поверхности фильтрующего слоя за

счет осуществления непрерывного по высоте слоя дренажа отсепарированной жидкости, что гарантирует резкое уменьшение вторичного уноса.

Отсепарированная жидкость, стекающая по наружной поверхности фильтрующего слоя, скапливается в .желобе. Для исключения попадания отсепарированной жидкости из желоба во внутреннюю полость фильтра спиральный канал нижним концом опирается на газораспределительный лист. Кроме того, движение потока отсепарированной жидкости в канале по спирали приводит к возникновению центробежной силы, смещающей жидкость от центра к периферии. Поскольку скорость дЕлжения жидкости в канале увеличивается сверху вниз, то именно в нижней части элемента действие центробежной силы имеет наибольшее значение, что улучшает отвод жидкости из слоя фильтрующего элемента в желоб, а из него на поверхность газораспределительного листа. Таким образом,спиральная форма канала обеспечивает повышение эффективности сепарации.

Организованный отвод жидкости по всей высоте фильтрующего слоя дает возможность увеличить рабочую поверхность по высоте, тем самым увеличивается количество фильтрующей газожидкостной смеси и увеличивается производительность.

Шаг спиралеобразного канала выбирается из условия равенства, т.е. он должен равняться наружному диаметру фильтрующего слоя Д.

Вертикальный сепарационный фильтр работает следующим образом.

Поток газожидкостной смеси, проходя снизу и попадая на завихрители 6, закручивается и движется по спирали. Это способствует более равномерному распределению потока по поверхности сепарации и увеличению пути потока в слое фильтрующего слоя 4, По мере прохождения газожидкостной смеси через фильтрующий слой происходит отделение и коагуляция капель, которые под действием силы тяжести стекают в спиралеобразный дренажный канал 5 с боковыми буртиками. Буртики препятствуют стеканию жидкости в боковых направлениях. Образовавшаяся пленка жидкости по дренажному каналу 5 стекает вниз на газораспределительный лист 7 и отводится от него. Кольцевой порог 3 препятствует попаданию жидкости с газораспределительного листа 7 в подтарелочное пространство, что препятствует возврату жидкости на сепарационный фильтр.

Предлагаемый сепарационный фильтр обеспечивает значительную эффективность

улавливания капель жидкости из газожидкостного потока и резкое уменьшение вторичного уноса жидкой фазы.

Формула изобретения 1. Вертикальный сепарационный фильтр, содержащий газораспределительный лист, кольцевой порог, завихрители и фильтрующий элемент с дренажным каналом, разделяющим по высоте внутреннюю поверхность элемента, отличающий0

с я тем, что, с целью уменьшения вторично го уноса жидкой фазы и повышения эффективности сепарации, дренажный канал выполнен спиралеобразным в виде желоба, нижний конец которого установлен на газораспределительном листе.

2. Фильтр по п.1, о т л и ч а ю щ и и с я тем, что шаг витков спирального канала ра вен наружному диаметру фильтрующего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепарирующее устройство | 2019 |

|

RU2699122C1 |

| Центробежный сепаратор | 1987 |

|

SU1544460A2 |

| МУЛЬТИКАССЕТНАЯ КОЛЬЦЕВАЯ СЕПАРАЦИОННАЯ НАСАДКА | 1998 |

|

RU2124395C1 |

| Горизонтальный сепаратор | 1979 |

|

SU850159A1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

| Сепаратор для очистки газа | 2019 |

|

RU2729572C1 |

| ПРЯМОТОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2014 |

|

RU2579079C1 |

| СЕПАРАЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2650985C2 |

| Вертикальный сепарационный элемент | 1986 |

|

SU1407512A1 |

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344869C2 |

| Фильтр для очистки газа | 1967 |

|

SU247912A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вертикальный сепарационный элемент | 1986 |

|

SU1407512A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-24—Подача