Изобретение относится к строительной и горно-обогатительной промышленности и предназначено для измельчения цементного клинкера, строительных смесей, руды сухим способом.

Известно применение в качестве интен- сификатора сухого измельчения добавок дисперсного углерода, например в виде сажи, в количестве 0,32 мас.%.

Однако сажа является весьма дефицитным продуктом, производство котбрбго является дорогим и экологически опасным.

Наиболее перспективным является использование в качестве интенсификатора помола пылевидной золы ТЭЦ, добавляемой в пределах 5-20% от массы измельчаемого материала. Нижний предел добавки обоснован положительным эффектом, выражающимся в отсутствии коагуляции частиц, а верхний - допустимым количеством золы в составе измельчаемого материала, например цемента.

В прототипе устранен недостаток, свойственный аналогу, поскольку зола ТЭЦявля- ется массовым отходом предприятий

теплоэнергетики. Однако недостатком применения в качестве интенсификатора сухого измельчения материалов золы ТЭЦ является ограниченный технологический эффект, а также высокий расход добавки (5-20%), который может влиять на технологические свойства измельчаемого материала.

При использовании известных углерод- содержащих интенсификаторов измельчения (каменный уголь, сажа, зола и т. д.) легкодиспергирующаяся в мельнице добавка неравномерно сорбируется на свежеобразованной поверхности измельчаемой породы. В результате этого концентрация находящейся в свободном состоянии активной части добавки быстро снижается, и чтобы поддерживать ее на необходимом уровне приходится использовать высокие дозировки, достигающие для золы 5-20%. Образующийся на зернах толстый экранирующий слой из аморфного углерода демпфирует ударную нагрузку, передаваемую измельчающими телами.

Целью изобретения является повышение эффективности измельчения материа(Л

С

vj ю ю ел Ч

00

лов сухим способом и снижение дозировки добавки интенсификатора.

Поставленная цель достигается тем, что в качестве интенсификатора сухого измельчения применяют шунгитоносную породу. Известно применение шунгитоносной породы при производстве искусственных пористых заполнителей легких бетонов - шунгизита, в качестве крупного и мелкого заполнителя в пожаростойких бетонах, в электротермических процессах, литейном производстве, химическом аппаратрстроении,а также в качестве пигмента для получения черной краски. Предлагается использование шунгитоносной породы по новому назначению - в качестве интенсификатора сухого измельчения материала.

Используемая в качестве интенсификатора измельчения шунгитоносная порода представлена кремнеземом, равномерно насыщенным по объему тонкодисперсными включениями углерода.

При измельчении перерабатываемого материала в мельнице одновременно с ним диспергируется кремнеземистая добавка, обеспечивая постепенное непрерывное выделение в измельчаемый объем свободного углерода. При этом на свежеобразующейся поверхности сорбируется значительно более тонкий слой экранирующего углерода.

Установлен предел дозировки шунгитоносной породы в качестве интенсификатора измельчения от 0,3 до 5% (по массе перерабатываемого материала).

При содержании добавки менее 0,3% объем выделяющегося при измельчении тонкодисперсного шунгита становится недостаточным для образования на поверхности зерен дробимого материала экранирующей

оболочки, препятствующей их агломерации. При превышении дозировки добавки более 5% на зернах дробимого материала начинает образовываться экранирующая оболочка

избыточной толщины, демпфирующая удар от измельчающих тел.

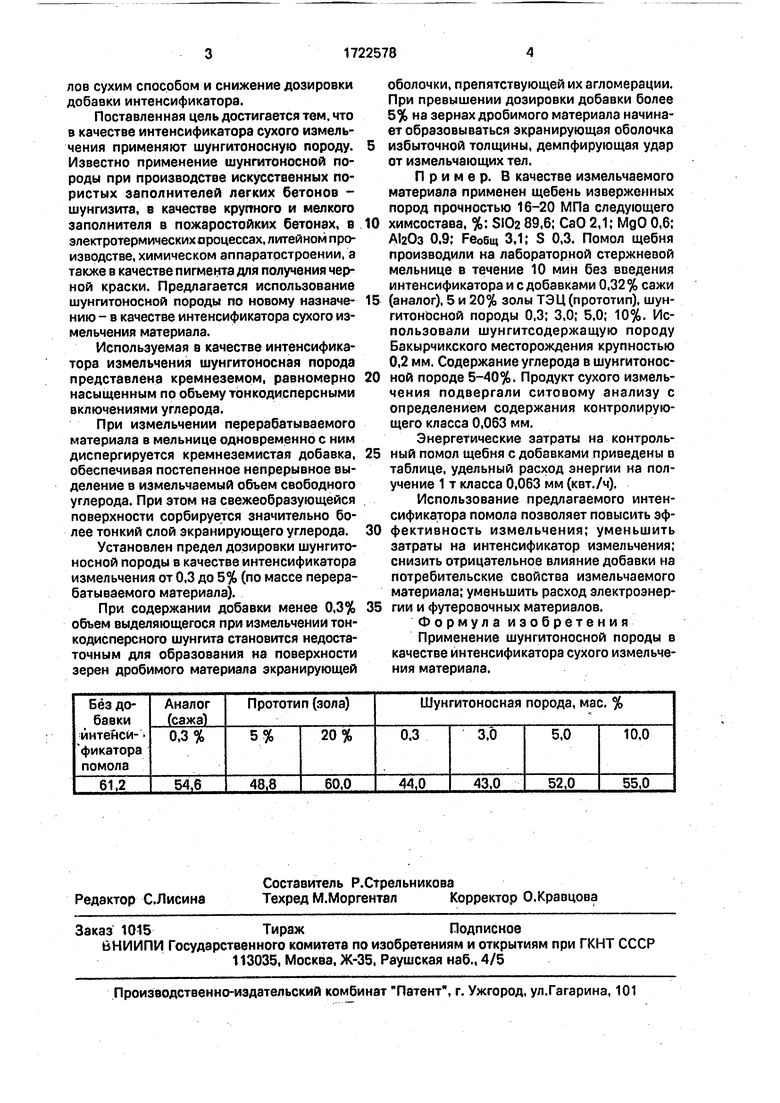

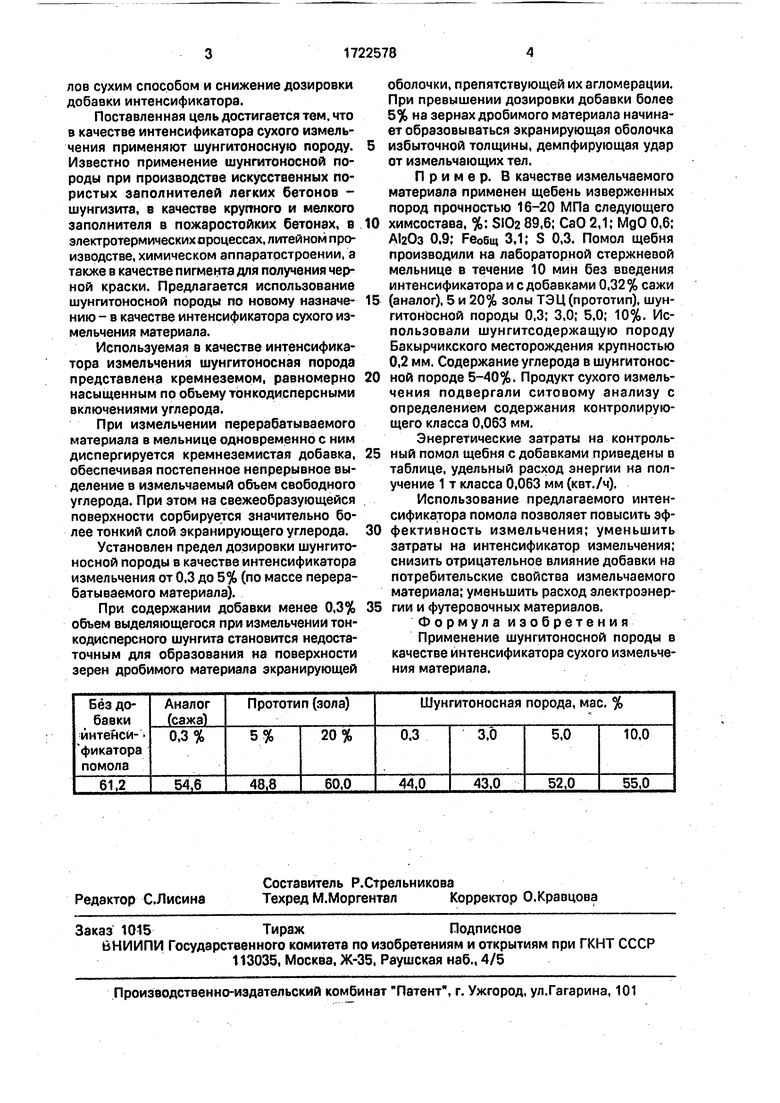

Пример. В качестве измельчаемого материала применен щебень изверженных пород прочностью 16-20 МПа следующего

химсостава, %: SI02 89,6; СаО 2,1; МдО 0,6; АЬЮз 0,9; Реобщ 3,1; S 0,3. Помол щебня производили на лабораторной стержневой мельнице в течение 10 мин без введения интенсификатора и с добавками 0,32% сажи

(аналог), 5 и 20% золы ТЭЦ (прототип), шунгитоносной породы 0.3; 3,0; 5,0; 10%. Использовали шунгитсодержащую породу Бакырчикского месторождения крупностью 0,2 мм. Содержание углерода в шунгитоносной породе 5-40%. Продукт сухого измельчения подвергали ситовому анализу с определением содержания контролирующего класса 0,063 мм.

Энергетические затраты на контрольный помол щебня с добавками приведены в таблице, удельный расход энергии на получение 1 т класса 0,063 мм (квт./ч).

Использование предлагаемого интенсификатора помола позволяет повысить эффективность измельчения; уменьшить затраты на интенсификатор измельчения; снизить отрицательное влияние добавки на потребительские свойства измельчаемого материала; уменьшить расход электроэнергии и футеровочкых материалов.

Формула изобретения Применение шунгитоносной породы в качестве интенсификатора сухого измельчения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ И ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2804532C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2007 |

|

RU2371402C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО МИНЕРАЛЬНОГО ВЯЖУЩЕГО ГИДРАВЛИЧЕСКОГО ТВЕРДЕНИЯ | 2011 |

|

RU2476393C1 |

| ДОБАВКА ДЛЯ МОДИФИКАЦИИ ГИПСОВЫХ ВЯЖУЩИХ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2014 |

|

RU2572432C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1996 |

|

RU2101246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2398749C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ СУХОГО ПОМОЛА НЕФТЯНОГО КОКСА | 2015 |

|

RU2675816C2 |

| Способ измельчения материалов при производстве цемента | 1988 |

|

SU1548169A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2014 |

|

RU2558066C1 |

Использование: для измельчения цементного клинкера, строительных смесей и руды сухим способом. Сущность изобретения: применение в качестве интенсификато- ра сухого измельчения шунгитоносных пород. Порода представлена кремнеземом, равномерно насыщенным по объему тонкодисперсным углеродом. Перерабатываемый материал измельчается в мельнице, одновременно с ним диспергируется кремнеземистая добавка, обеспечивая постепенное непрерывное выделение в измельчаемый объем свободного углерода. 1 табл.

| Ходаков Г.С | |||

| Тонкое измельчение строительных материалов | |||

| М.: Стройиздат, 1972, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-21—Подача