Изобретение относится к очистке сточных вод и может быть использовано в станкостроительной и инструментальной промышленности, в частности в технологическом процессе химической очистки синтетических алмазов.

При химической очистке алмазов от неалмазного углерода смесью водного раствора хромового ангидрида и серной кислоты образуются стоки, содержащие серную кислоту и сульфат хрома.

Известен способ концентрирования и очистки водных растворов серной кислоты, содержащих магний, железо, хром, ванадий, включающий испарение. Перед фильтрованием сконцентрированную при. испарении суспензию охлаждают 10-25°Си выдерживают при этой температуре 12ч. Но водные растворы серной кислоты, которые получают при химической очистке алмазов, являются сильно пересыщенными по сульфату хрома, а из-за высокой вязкости растворов и образования полимерных связей выпадения сульфата хрома не наблюдается даже при многомесячном стоянии.

Наиболее близким к предлагаемому по технической сущности является способ концентрирования и очистки водных растворов серной кислоты, перемещенных по сульфату хрома (111), включающий термообработку при 150-250°С и отделение осадка фильтрацией. При термообработке раствора происходят уменьшение вязкости раствора и разрыв полимерных связей с образованием твердого осадка, количество которого практически не меняется при охлаждении раствора. Концентрирование и очистка водного раствора серной кислоты, пересыщенного по сульфату хрома (III), производства синтетических алмазов, содержащего, мас.%: Сг2(504)з 11,40; H2S0475; Н20 13,60, при 250°С в течение 5 ч приводит к образованию осадка, характеризующегося следующим составом, мас.%: Сг20з 27,92, ЗОз

XJ ю

00

о со о

58,84; Н20 13,24. Степень извлечения сульфата хрома в твердую фазу составляет 95,2% от исходного количества. Массовая доля компонентов в сконцентрированной и очищенной серной кислоте составляет, %: H2S04 88,8; Сг2(50ф 0,8; Н20 10,4.

Недостатком данного способа является большая длительность процесса термообработки, составляющая 5 ч, для достижения степени перехода сульфата хрома в твердую фазу 94,8% при 210°С и 95,2% при 250°С от исходного количества, что связано с повышенными энергозатратами и низкой производительностью процесса.

Цель изобретения - .интенсификация процесса концентрирования и очистки водных растворов серной кислоты, пересыщенных по сульфату хрома.

Способ реализуют следующим образом.

Водные растворы серной кислоты, пересыщенные по сульфату хрома, подвергают термообработке, при 150-250°С в присутствии сульфата марганца и/или нике- ля при молярном отношении Ме804:Сг2(504)з, равном 0,05-0,2, где Me - маранец и/или никель, и отделяют осадок фильтрацией.

В основу предлагаемого способа положена закономерность уменьшения индукционного периода образования твердой фазы в присутствии сульфата марганца и/или никеля при термообработке растворов серной кислоты, пересыщенных по сульфату хрома (III), и сокрисгаллизации со- лей при молярном отношении Ме504:Сг2(5См)з, равном 0,05-0,2.

П р и м ер. К 25 мл хромсодержащей сточной воды производства синтетических алмазов, содержащей, мае.%; Сг2(5См)з 11,4; H2SCM 75,0; Н20 13,6, добавляют 0,4 г MnSCM; при этом молярное отношение Мп5См:Сг2(504)з равно 0,2. Смесь нагревают до 210°С и в термостатированных условиях выдерживают 2 ч. Затем раствор охлаждают, образовавшуюся пульпу переносят на стеклянный фильтр и вакуумирова- нием отделяют жидкую фазу. Полученный осадок после отделения маточника характеризуется следующим составом, мас,%: Сг20з21,06; 50з57,73; МпО 2,57; В20 13,65. Степень извлечения сульфата хрома в твердую фазу составляет 95,0% от исходного количества. Массовая доля компонентов в сконцентрированной и очищенной серной кислоте составляет, %: H2S04 87,76;

Сг2(304)з 0,69; Н20 11,65.

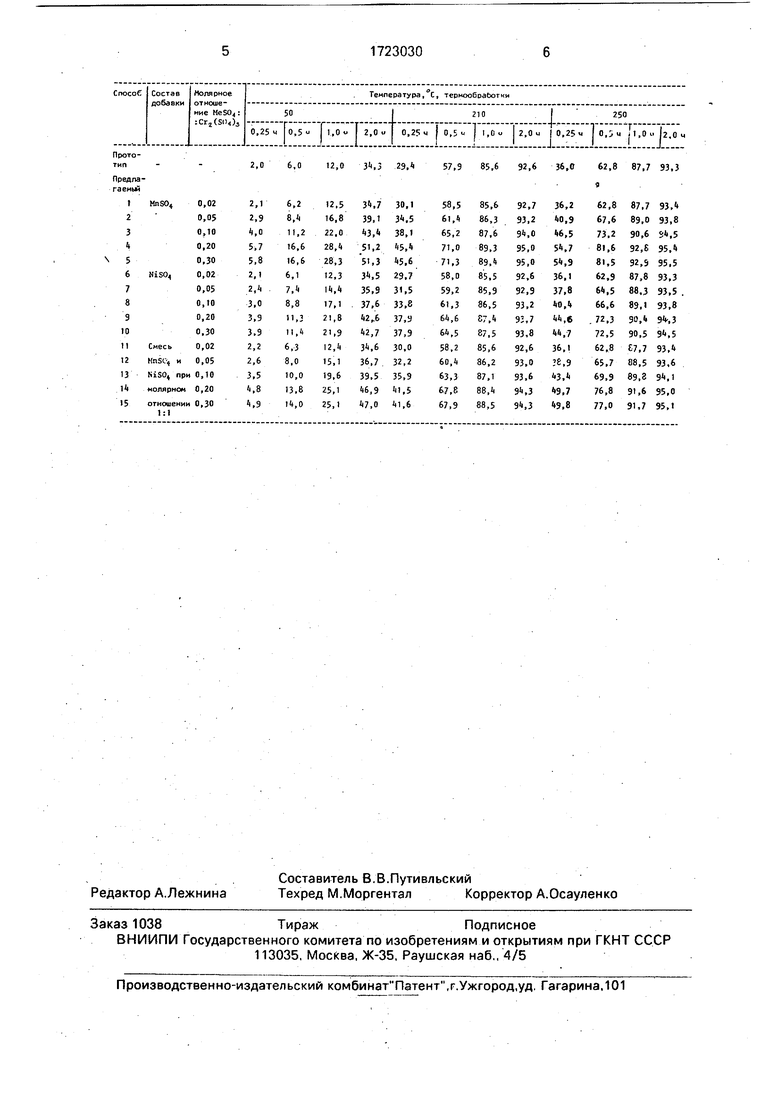

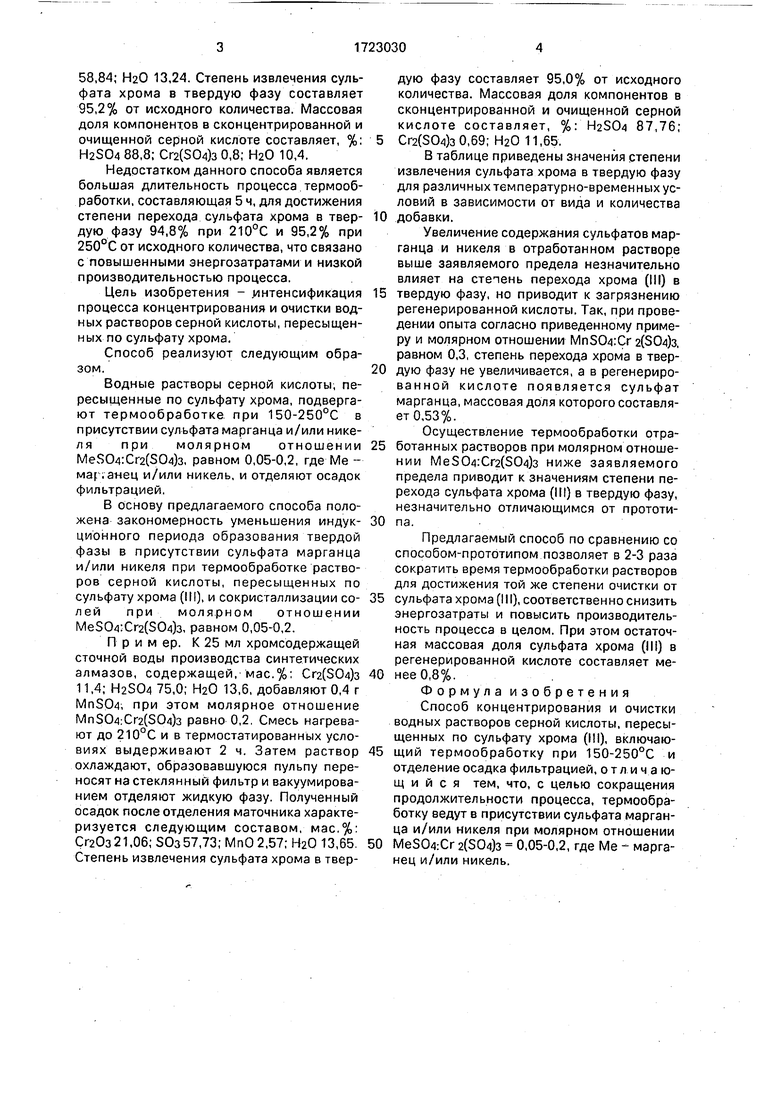

В таблице приведены значения степени извлечения сульфата хрома в твердую фазу для различныхтемпературно-временных условий в зависимости от вида и количества

добавки.

Увеличение содержания сульфатов марганца и никеля в отработанном растворе выше заявляемого предела незначительно влияет на степень перехода хрома (III) в

твердую фазу, но приводит к загрязнению регенерированной кислоты. Так, при проведении опыта согласно приведенному примеру и молярном отношении MnS04:Cr 2(804)3, равном 0,3, степень перехода хрома в твердую фазу не увеличивается, а в регенерированной кислоте появляется сульфат марганца, массовая доля которого составляет 0,53%.

Осуществление термообработки отработанных растворов при молярном отношении Ме504:Сг2(504)з ниже заявляемого предела приводит к значениям степени перехода сульфата хрома (III) в твердую фазу, незначительно отличающимся от прототипа.

Предлагаемый способ по сравнению со способом-прототипом позволяет в 2-3 раза сократить время термообработки растворов для достижения той же степени очистки от

сульфата хрома (III), соответственно снизить энергозатраты и повысить производительность процесса в целом. При этом остаточная массовая доля сульфата хрома (III) в регенерированной кислоте составляет менее 0,8%..

Формула изобретения Способ концентрирования и очистки водных растворов серной кислоты, пересыщенных по сульфату хрома (III), включающий термообработку при 150-250°С и отделение осадка фильтрацией, отличающийся тем, что, с целью сокращения продолжительности процесса, термообработку ведут в присутствии сульфата марганца и/или никеля при молярном отношении

MeS04:Cr 2(504)з 0,05-0,2, где Me - марганец и/или никель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации растворов разложения пиритного огарка | 1989 |

|

SU1623963A1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| СПОСОБ ОЧИСТКИ ДЕТОНАЦИОННЫХ НАНОДИСПЕРСНЫХ АЛМАЗОВ | 2013 |

|

RU2599665C2 |

| Способ очистки ультрадисперсных алмазов от неалмазного углерода | 1991 |

|

SU1819851A1 |

| Способ получения смеси 2,6- и 2,4-ксиленолов | 1990 |

|

SU1778110A1 |

| СПОСОБ ОЧИСТКИ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 1991 |

|

RU2077476C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

Изобретение относится к очистке сточных вод, образующихся при окислении неалмазного углерода смесью серной и ромовой кислот и процессе химического обогащения продукта синтеза алмазов. С целью интенсификации процесса очистки водных растворов серной кислоты, пересыщенных по сульфату хрома, их термообработку при 150-250°С осуществляют в присутствии сульфата марганца и/или никеля при молярном отношении Ме304:Сг2(504)з,равном 0,05-2,ОЛродолжи- тельность процесса 1-2 ч, концентрация кислоты 92,6-95,5%. 1 табл. сл с

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ПСЕВДООЖИЖЕННОГО СЛОЯ | 2006 |

|

RU2403972C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-18—Подача