При работе древесная соломка 11 поступает в укладочный аппарат 3 и далее в отверстия наборочных планок левой ветви 2. На нижней ветви 7 осуществляют процесс изготовления спичек, после чего выталкиватель 16

подает спички в кассету укладчиком 31. Так же укладочный аппарат 21 загружает новую порцию соломки и технологический цикл изготовления готовых спичек заканчивается на левой ветви 2. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Спичечный автомат | 1987 |

|

SU1558886A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СПИЧЕК | 1967 |

|

SU206364A1 |

| Полуавтомат для изготовления каминных спичек | 1988 |

|

SU1655960A1 |

| Линия изготовления спичек | 1987 |

|

SU1439094A1 |

| СПИЧКА, СПОСОБ ПРОИЗВОДСТВА СПИЧЕК И СПОСОБ УКЛАДКИ СПИЧЕК | 1990 |

|

RU2024469C1 |

| Устройство для укладки спичек в коробки | 1987 |

|

SU1430390A1 |

| Устройство для изготовления спичечных книжек | 1931 |

|

SU44882A1 |

| Устройство для укладки спичек | 1986 |

|

SU1368307A1 |

| Устройство для укладки спичек | 1990 |

|

SU1715796A1 |

| Макальный аппарат спичечного автомата | 1982 |

|

SU1008204A1 |

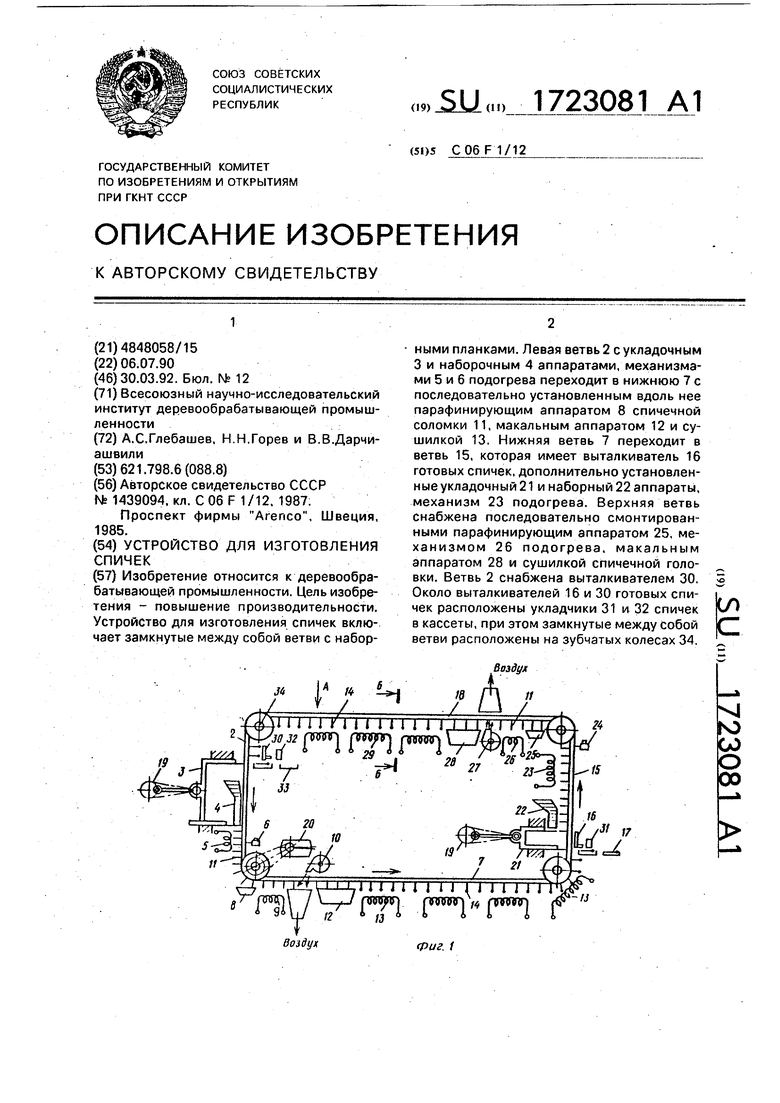

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение производительности. Устройство для изготовления спичек включает замкнутые между собой ветви с наборными планками. Левая ветвь 2 с укладочным 3 и наборочным 4 аппаратами, механизмами 5 и 6 подогрева переходит в нижнюю 7 с последовательно установленным вдоль нее парафинирующим аппаратом 8 спичечной соломки 11, макальным аппаратом 12 и сушилкой 13. Нижняя ветвь 7 переходит в ветвь 15, которая имеет выталкиватель 16 готовых спичек, дополнительно установленные укладочный 21 и наборный 22 аппараты, механизм 23 подогрева. Верхняя ветвь снабжена последовательно смонтированными парафинирующим аппаратом 25, механизмом 26 подогрева, макальным аппаратом 28 и сушилкой спичечной головки. Ветвь 2 снабжена выталкивателем 30. Около выталкивателей 16 и 30 готовых спичек расположены укладчики 31 и 32 спичек в кассеты, при этом замкнутые между собой ветви расположены на зубчатых колесах 34. (Л С

Изобретение относится к деревообрабатывающей промышленности, в частности к производству спичек.

Цель изобретения - повышение производительности за счет двустороннего использования наборных планок.

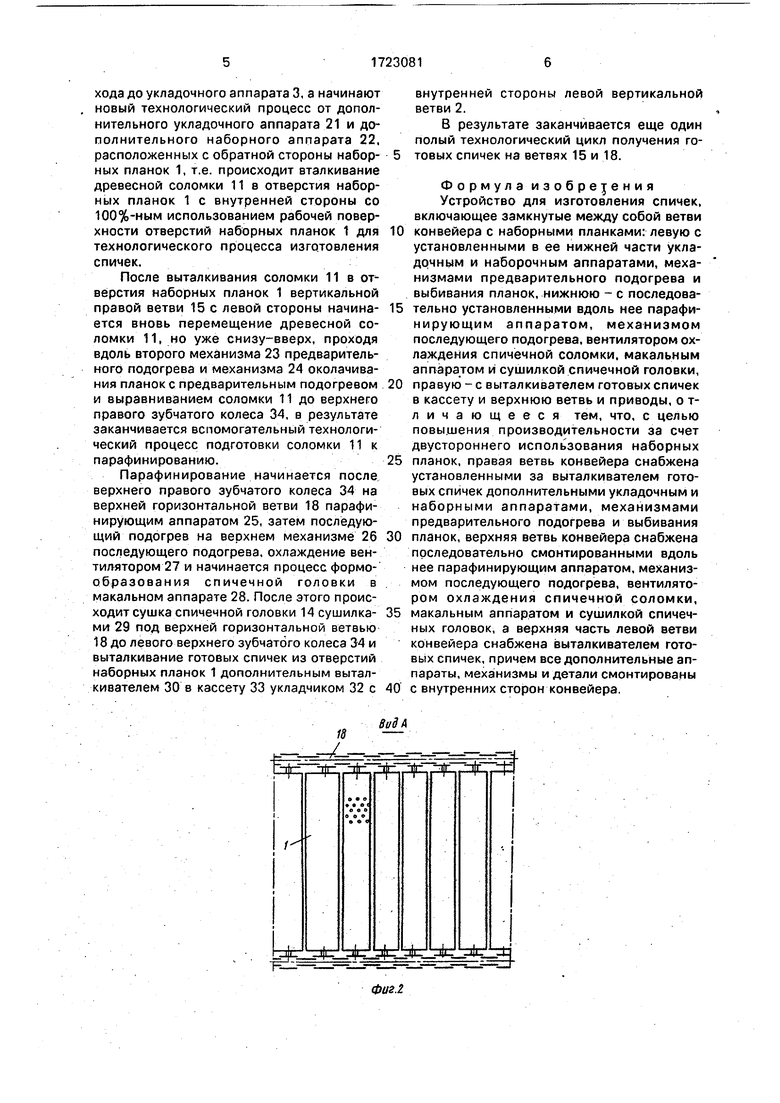

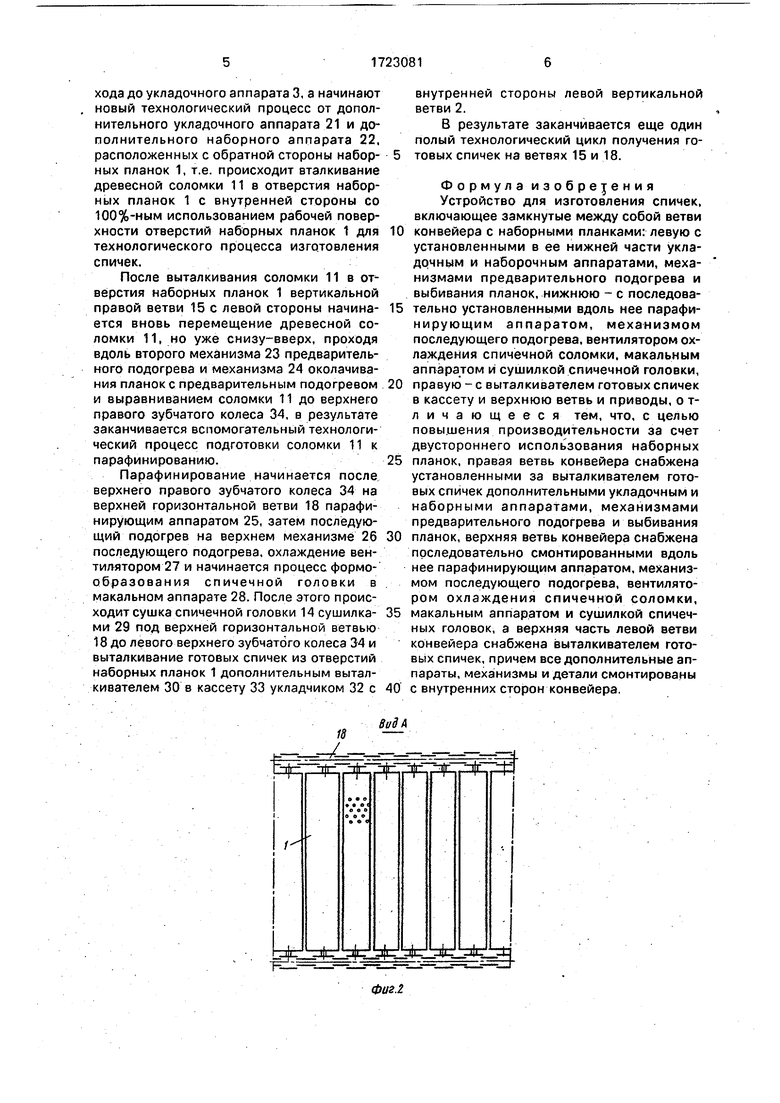

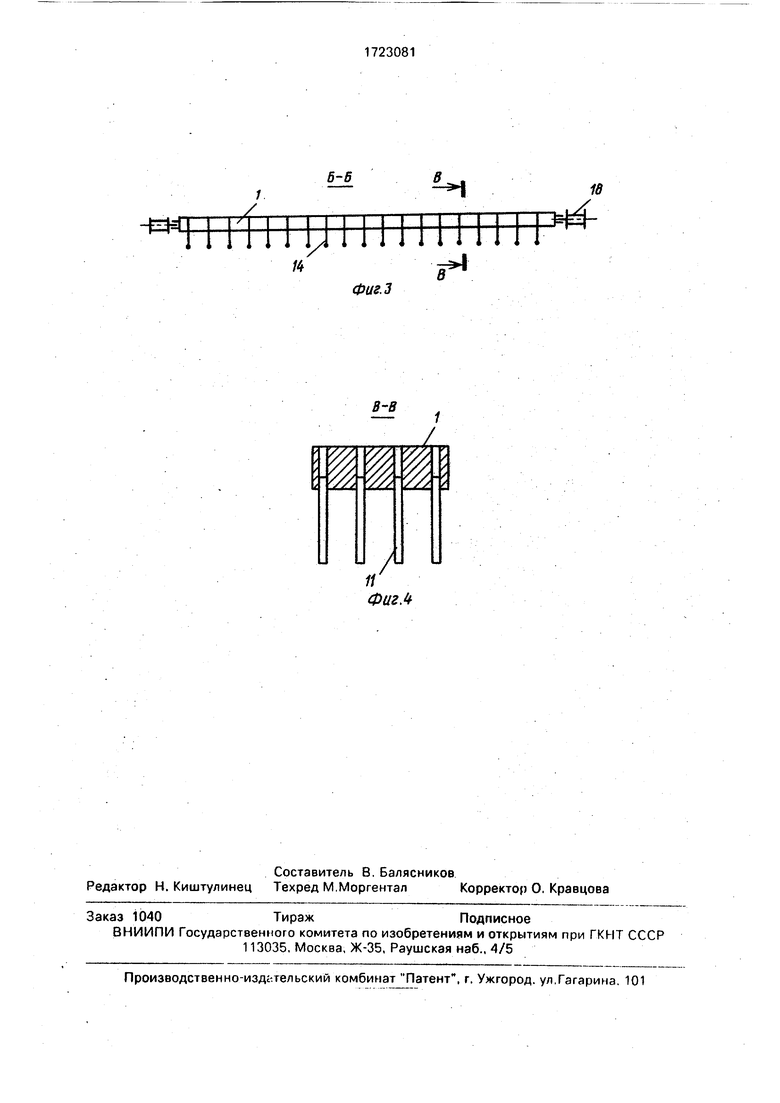

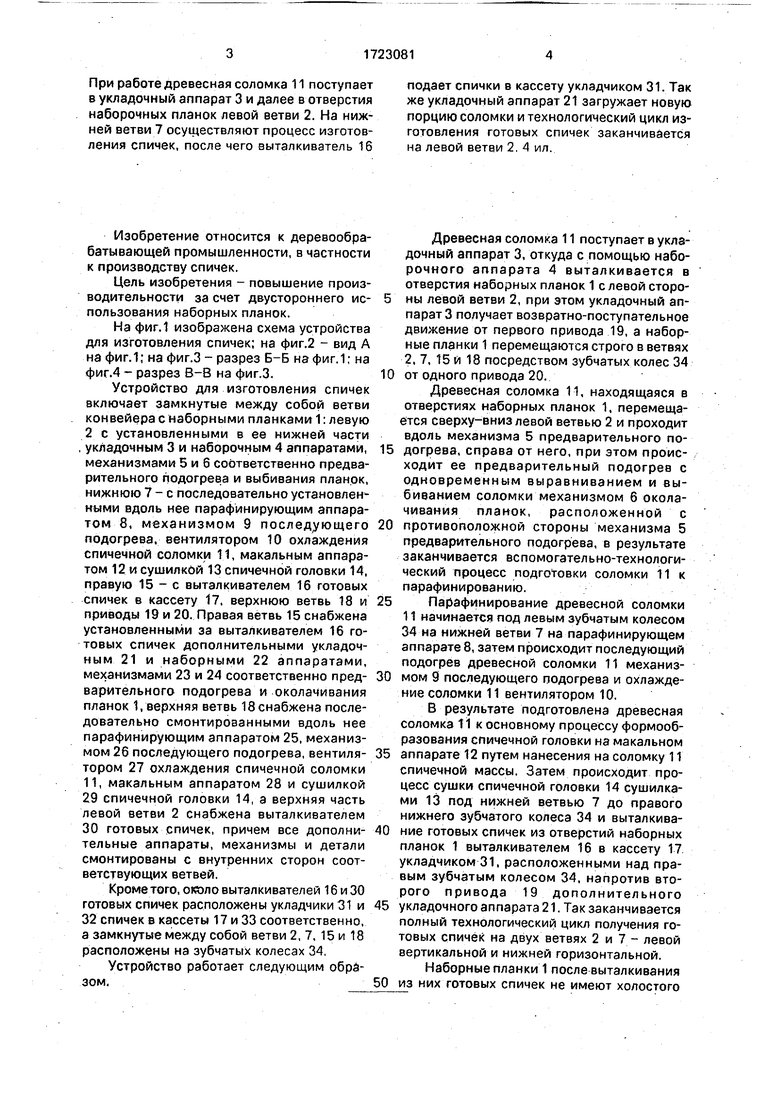

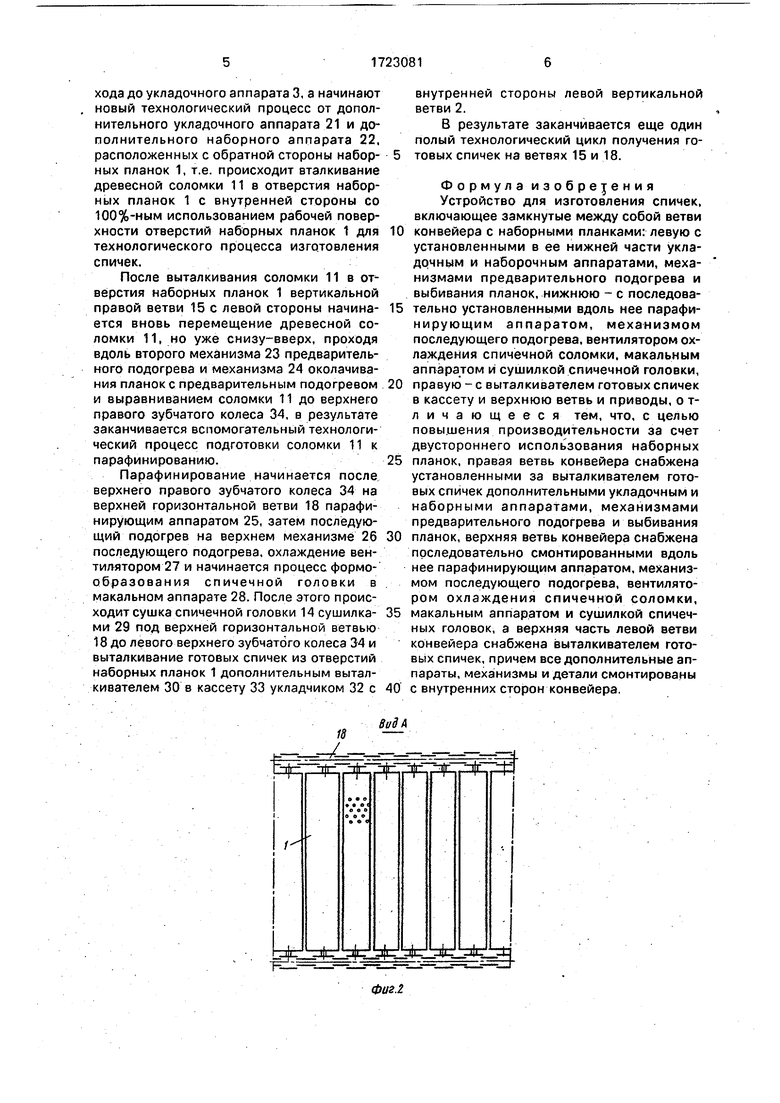

На фиг.1 изображена схема устройства для изготовления спичек; на фиг.2 - вид А на фиг. 1 , на фиг.З - разрез Б-Б на фиг. 1; на фиг.4 - разрез В-В на фиг.З.

Устройство для изготовления спичек включает замкнутые между собой ветви конвейера с наборными планками 1: левую 2 с установленными в ее нижней части укладочным 3 и наборочным 4 аппаратами, механизмами 5 и 6 соответственно предварительного подогрева и выбивания планок, нижнюю 7 - с последовательно установлен ными вдоль нее парафинирующим аппаратом 8, механизмом 9 последующего подогрева, вентилятором 10 охлаждения спичечной соломки 11, макальным аппаратом 12 и сушилкой 13 спичечной головки 14, правую 15 - с выталкивателем 16 готовых спичек в кассету 17, верхнюю ветвь 18 и приводы 19 и 20. Правая ветвь 15 снабжена установленными за выталкивателем 16 готовых спичек дополнительными укладочным 21 и наборными 22 аппаратами, механизмами 23 и 24 соответственно предварительного подогрева и сколачивания планок 1, верхняя ветвь 18 снабжена последовательно смонтированными вдоль нее парафинирующим аппаратом 25, механизмом 26 последующего подогрева, вентилятором 27 охлаждения спичечной соломки 11, макальным аппаратом 28 и сушилкой

29спичечной головки 14, а верхняя часть левой ветви 2 снабжена выталкивателем

30готовых спичек, причем все дополнительные аппараты, механизмы и детали смонтированы с внутренних сторон соответствующих ветвей.

Кроме того, около выталкивателей 16иЗО готовых спичек расположены укладчики 31 и 32 спичек в кассеты 17 и 33 соответственно, а замкнутые между собой ветви 2, 7, 15 и 18 расположены на зубчатых колесах 34.

Устройство работает следующим образом.

Древесная соломка 11 поступает в укладочный аппарат 3, откуда с помощью набо- рочного аппарата 4 выталкивается в отверстия наборных планок 1 с левой стороны левой ветви 2, при этом укладочный аппарат 3 получает возвратно-поступательное движение от первого привода 19, а наборные планки 1 перемещаются строго в ветвях 2, 7, 15 и 18 посредством зубчатых колес 34

от одного привода 20.

Древесная соломка 11, находящаяся в отверстиях наборных планок 1, перемещается сверху-вниз левой ветвью 2 и проходит вдоль механизма 5 предварительного подогрева, справа от него, при этом происходит ее предварительный подогрев с одновременным выравниванием и выбиванием соломки механизмом всколачивания планок, расположенной с

противоположной стороны механизма 5 предварительного подогрева, в результате заканчивается вспомогательно-технологический процесс подготовки соломки 11 к парафинированию.

Парафинирование древесной соломки 11 начинается под левым зубчатым колесом 34 на нижней ветви 7 на парафинирующем аппарате 8, затем происходит последующий подогрев древесной соломки 11 механизмом 9 последующего подогрева и охлаждение соломки 11 вентилятором 10.

В результате подготовлена древесная соломка 11 к основному процессу формообразования спичечной головки на макальном

аппарате 12 путем нанесения на соломку 11 спичечной массы. Затем происходит процесс сушки спичечной головки 14 сушилками 13 под нижней ветвью 7 до правого нижнего зубчатого колеса 34 и выталкивание готовых спичек из отверстий наборных планок 1 выталкивателем 16 в кассету 17 укладчиком 31, расположенными над правым зубчатым колесом 34, напротив второго привода 19 дополнительного

укладочного аппарата 21. Так заканчивается полный технологический цикл получения готовых спичек на двух ветвях 2 и 7 - левой вертикальной и нижней горизонтальной. Наборные планки 1 после выталкивания

из них готовых спичек не имеют холостого

хода до укладочного аппарата 3, а начинают новый технологический процесс от дополнительного укладочного аппарата 21 и дополнительного наборного аппарата 22, расположенных с обратной стороны набор- ных планок 1, т.е. происходит вталкивание древесной соломки 11 в отверстия наборных планок 1 с внутренней стороны со 100%-ным использованием рабочей поверхности отверстий наборных планок 1 для технологического процесса изготовления спичек.

После выталкивания соломки 11 в отверстия наборных планок 1 вертикальной правой ветви 15 с левой стороны начина- ется вновь перемещение древесной соломки 11, но уже снизу-вверх, проходя вдоль второго механизма 23 предварительного подогрева и механизма 24 околачива- ния планок с предварительным подогревом и выравниванием соломки 11 до верхнего правого зубчатого колеса 34, в результате заканчивается вспомогательный технологический процесс подготовки соломки 11 к парафинированию.

Парафинирование начинается после верхнего правого зубчатого колеса 34 на верхней горизонтальной ветви 18 парафинирующим аппаратом 25, затем последующий подогрев на верхнем механизме 26 последующего подогрева, охлаждение вентилятором 27 и начинается процесс формообразования спичечной головки в макальном аппарате 28. После этого происходит сушка спичечной головки 14 сушилка- ми 29 под верхней горизонтальной ветвью 18 до левого верхнего зубчатого колеса 34 и выталкивание готовых спичек из отверстий наборных планок 1 дополнительным выталкивателем 30 в кассету 33 укладчиком 32 с

18

внутренней стороны левой вертикальной ветви 2.

В результате заканчивается еще один полый технологический цикл получения готовых спичек на ветвях 15 и 18.

Формула изобретения Устройство для изготовления спичек, включающее замкнутые между собой ветви конвейера с наборными планками: левую с установленными в ее нижней части укладочным и наборочным аппаратами, механизмами предварительного подогрева и выбивания планок, нижнюю - с последовательно установленными вдоль нее парафинирующим аппаратом, механизмом последующего подогрева, вентилятором охлаждения спичечной соломки, макальным аппаратом и сушилкой спичечной головки, правую - с выталкивателем готовых спичек в кассету и верхнюю ветвь и приводы, о т- личающееся тем, что, с целью повышения производительности за счет двустороннего использования наборных планок, правая ветвь конвейера снабжена установленными за выталкивателем готовых спичек дополнительными укладочным и наборными аппаратами, механизмами предварительного подогрева и выбивания планок, верхняя ветвь конвейера снабжена последовательно смонтированными вдоль нее парафинирующим аппаратом, механизмом последующего подогрева, вентилятором охлаждения спичечной соломки, макальным аппаратом и сушилкой спичечных головок, а верхняя часть левой ветви конвейера снабжена выталкивателем готовых спичек, причем все дополнительные аппараты, механизмы и детали смонтированы с внутренних сторон конвейера.

вид А

-EH

11П11Ц1111111-Ж-Р

/4-0H

| Линия изготовления спичек | 1987 |

|

SU1439094A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-06—Подача