Изобретение относится к производству спичек.

Известна спичка, содержащая спичечную соломку с зажигательной головкой на одном из ее концов (1).

Недостатком такой спички является ее некомпактность для укладывают в спичечный коробок.

Является известным способ производства спичек, включающий изготовление спичечной соломки, заострение одного из его концов и формирование зажигательной головки (2).

Кроме того, известен способ укладки спичек, заключающийся в расположении спичек, имеющих головку на конце, лежащими друг на друге рядами головками в противоположные стороны и с обеспечением выхода головки за пределы длины соседних спичек (1).

Целью изобретения является обеспечение компактности спички укладываемой в спичечный коробок, удобство пользования и повышение рентабельности.

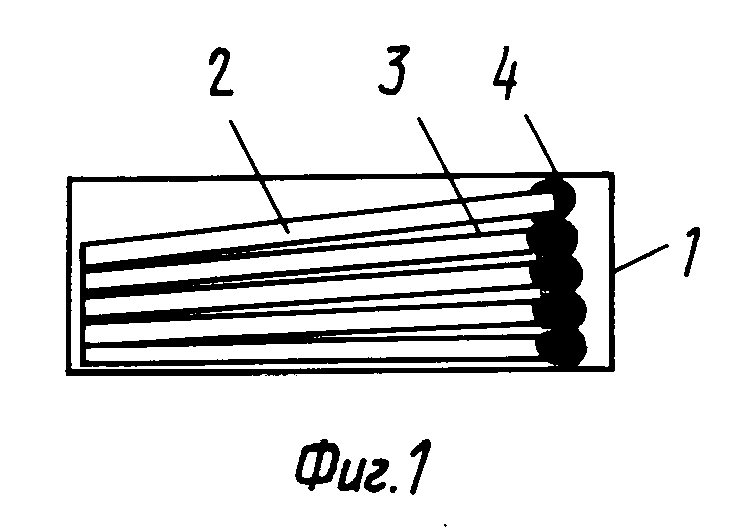

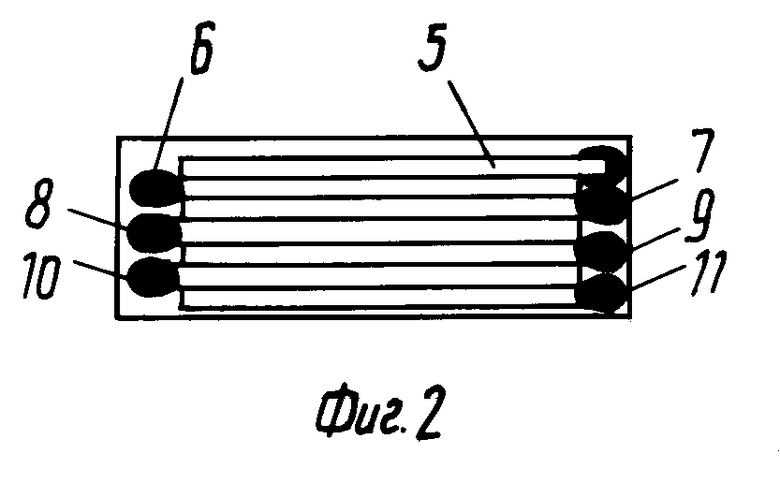

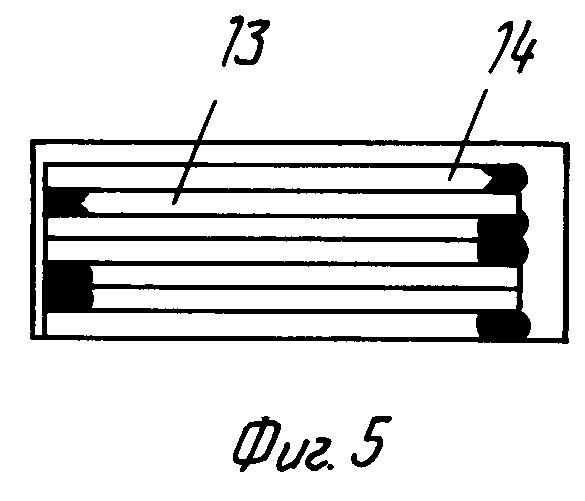

На фиг. 1 (вид сбоку на емкость со спичками, фронтальная стенка которой условно снята) иллюстрирует неплотность упаковки спичек в реальных (выпускаемых ныне) спичечных коробках; на фиг. 2 и 3 - два соседних вертикальных столбца спичек, уложенных в стандартную коробку в предлагаемом порядке (более плотно); на фиг. 4 - вид по стрелке А на торец уложенных в коробок (фронтальная стенка коробки не изображена) спичек (по предлагаемому техническому решению); на фиг. 5 - иллюстрирует возросшую плотность укладки в коробок предложенных спичек, отличающихся тем, что поперечное сечение зажигательных головок не выходит за пределы площади поперечного сечения соломки.

На фиг. 1 видно, что плотность обычного насыпного наполнения спичечного коробка (емкости) 1 спичками 2 снижена наличием зазоров 3, обусловленных как случайностью поворота соседних спичек вокруг собственной продольной оси, так и (это главное) контактом друг с другом головки 4, выступающих над боковой поверхностью спичечной соломки.

Поэтому в емкость стандартного короба 1 с размерами 48 х 34 - 35 х 16 мм по существующей технологии умещается (предусмотрена укладка) всего 60 штук спичек с размерами соломки 42 х 1,9 х 1,9 мм и головкой 2,5 мм (⊘) х 3 - 5 мм.

Согласно фиг. 2 - 4 в этот же коробок по предложенному техническому решению уложено (пока вручную) семь горизонтальных (по высоте короба) рядов 5 - 11 по 17 спичек, т.е. всего 119 штук - практически вдвое больше, чем при существующем насыпном наполнении.

Как в рядах, так и в столбцах соседние спички, во-первых, ориентированы головками во взаимнопротивоположные стороны, во-вторых, смещены по длине друг относительно друга на длину головки, и, в-третьих, прилегают друг к другу только гранями квадратного поперечного сечения.

Согласно фиг. 4 часть спичек (через одну) обращена к наблюдателю головками 4, другая - спичечной соломкой (палочкой) 12.

Спички 13 (фиг. 5) имеют зажигательную головку 4, полностью лежащую в пределах поперечного (например, квадратной), формы сечения соломки 12. Поэтому для получения максимально возможной плотности наполнения коробка достаточно лишь обеспечить прилегание спичек гранями (умышленного смещения соседних спичек друг относительно друга по длине и взаимно противоположной ориентации головок не требуется, что упрощает процесс затаривания спичек в коробки, емкости).

У данных спичек требуемое соотношение наружных размеров поперечных сечений соломки 12 и головки 4 предопределено наличием у соломки заостренного конца 14.

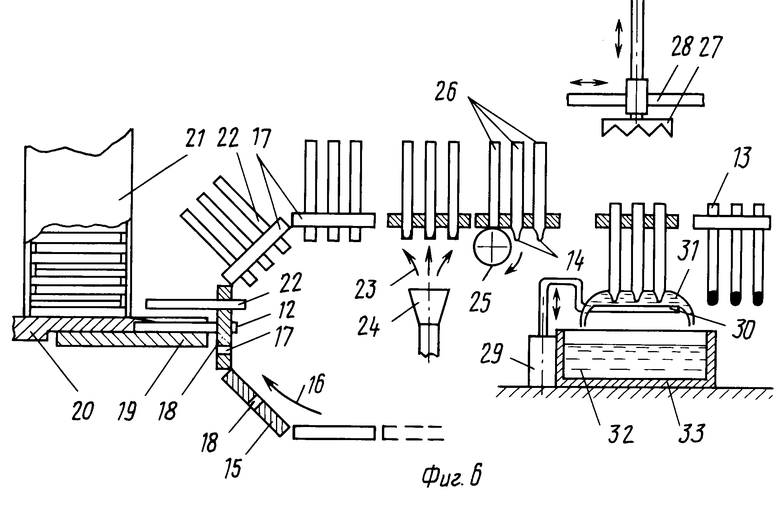

Заострение выступающие из наборной планки на величину длины головки 4 концов 22 (фиг. 6), что задается ходом гребенки 20, осуществляется путем их обжига пламенем 23 источника факела 24.

Принудительное гашение частично (в меру) обгоревших (заострившихся) концов 22 (фиг. 6) и их очищение (от обугливания) осуществляется гасителем-очистителем 25, выполненным в виде свободно либо принудительно (в такт с перемещением планок 17 по стрелке 16) вращающегося мягкого упругого валика из негорючего материала, например, из минеральной либо металлической ваты.

До непосредственного формирования зажигательных головок 4 заостренные спичечные соломки 26 досылателем 27 (свободно, либо принудительно в такт с движением планок 17, перемещающихся возвратно-поступательно по направляющей 28) подаются (проталкиваются) через отверстия 18 в зону формирования головок. Далее зажигательные головки могут формироваться по ныне используемой технологии. Например путем периодического подвода посредством приводов 29 подноса 30 со слоем 31 заданной толщины из зажигательной смеси 32 к заостренным (уменьшенным в диаметре) концам 14 соломок 26. Смесь 32 налита в чашу 33. Заостренные концы соломок могут быть предварительно парафинированы (для прочности удержания головки).

После опускания подноса 30 на заостренных концах зависают капли зажигательной смеси, которые после отверждения (высыхания) в процессе последующего движения вместе с планками 17 образуют зажигательную головку, целиком лежащую в площади поперечного сечения соломки 12. Последнее достигают степенью заострения конца, а также степенью разжижения смеси 32.

Этот процесс работы иллюстрирует пример реализации заявляемого способа. Можно лишь добавить, что требуемая степень заострения (уменьшения поперечного сечения спичечной соломки в зоне будущей зажигательной головки, в приведенном примере путем обжигания, отрабатывается экспериментально и управляется либо температурной пламени, либо продолжительностью обжигания, до гашения валиком 25). Кроме того, на величину формируемой зажигательной головки можно воздействовать регулированием вязкости зажигательной смеси в чаше 33 (за счет подогрева либо добавления разжижителя).

Приведенные выше примеры не затрагивают процесс укладки спичек в коробки. Современное массовое спичечное производство относится к высокоавтоматизированным и потому в фабричных условиях для укладки необходимы соответствующие автоматы, отдельные либо органично вписанные в спичечный автомат, линию.

Для более плотной укладки спичек можно использовать устройство для укладки спичек в коробки, включающее механизмы укладки соломки, вталкивания соломки в наборные планки, выталкивания спичек, подачи коробок, укладки спичек в виде верхней и нижней подвижных балок с равнителем и приемниками, и привод, при этом механизм укладки снабжен смонтированными на нижней подвижной балке узлом уплотнения приемников в виде шарнирных подпружиненных нижних створок.

Преимущества данного изобретения проявляются как у потребителя (практически вдвое возросший ресурс стандартного коробка спичек, компактность вдвое большего количества спичек и т.п.), так и у производителя - практически вдвое снижены материалы и расходы на спичечные коробки и транспортную тару, на саму транспортировку и транспорт (вагоны и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки спичек в коробки | 1987 |

|

SU1430390A1 |

| СПИЧКА МАЙЛИБАЕВА И СПОСОБ ИЗГОТОВЛЕНИЯ СПИЧЕК | 1989 |

|

SU1792096A1 |

| Устройство для укладки спичек | 1986 |

|

SU1368307A1 |

| Устройство для укладки спичек | 1990 |

|

SU1723079A1 |

| Спичечный автомат | 1987 |

|

SU1558886A1 |

| Линия для укладки спичек | 1987 |

|

SU1419986A1 |

| КОМПОЗИЦИЯ ЗАЖИГАТЕЛЬНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ СПИЧЕК | 2003 |

|

RU2258058C2 |

| Устройство для укладки спичек | 1990 |

|

SU1715796A1 |

| Полуавтомат для изготовления каминных спичек | 1988 |

|

SU1655960A1 |

| ДЕРЖАТЕЛЬ ДЛЯ КОРОБОК СО СПИЧКАМИ - БЕЗДЕЛУШКА ЯНСУФИНА | 2004 |

|

RU2260360C1 |

Использование: в быту. Сущность изобретения: спичка содержит спичечную соломку с занемательной головкой на одном ее конце, причем соломка под зажигательной головкой выполнена уменьшенного сечения по сравнению с остальной частью длины спички. Новые признаки имеют место также в способе производства спичек и способе их укладки. 2 с. и 4 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Линия изготовления спичек | 1987 |

|

SU1439094A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-12-15—Публикация

1990-03-26—Подача