(f

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ коксования частично брикетированных угольных шихт | 1982 |

|

SU1096276A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2085573C1 |

| Способ получения угольных брикетов | 1976 |

|

SU696045A1 |

| Способ определения оптимального количестваСВязующЕгО для бРиКЕТиРОВАНия углЕй | 1978 |

|

SU850651A1 |

| Способ получения угольных брикетов | 1989 |

|

SU1723100A1 |

| Способ получения связующего для брикетирования углеродистых материалов | 1981 |

|

SU975779A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

| Способ получения буроугольных брикетов | 1989 |

|

SU1765170A1 |

| Связующее для получения угольных брикетов | 1982 |

|

SU1114693A1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

Изобретение относится к способу брикетирования угольной шихты и позволяет увеличить прочность брикетов. Шихту предварительно разделяют на классы 0-6 и 6-12 мм, доводят влажность угля класса 0-6 мм до 7,5-9%, смешивают классы 0,6 и 6-12 мм при содержании последнего 20-22%. Берут углеводородное связующее с температурой размягчения, соответствующей тем- ператзфе фазового перекода второго рода, смешивают его с шихтой при нагревании и формуют смесь. 5 табл. с

ОС

ее ос

ОС

ос

Изобрететше относится к способу брикетирования угольной шихты и может быть использовано в коксохимической промышленности,

Цель изобретения - повьшение пр оч- ности брикета.

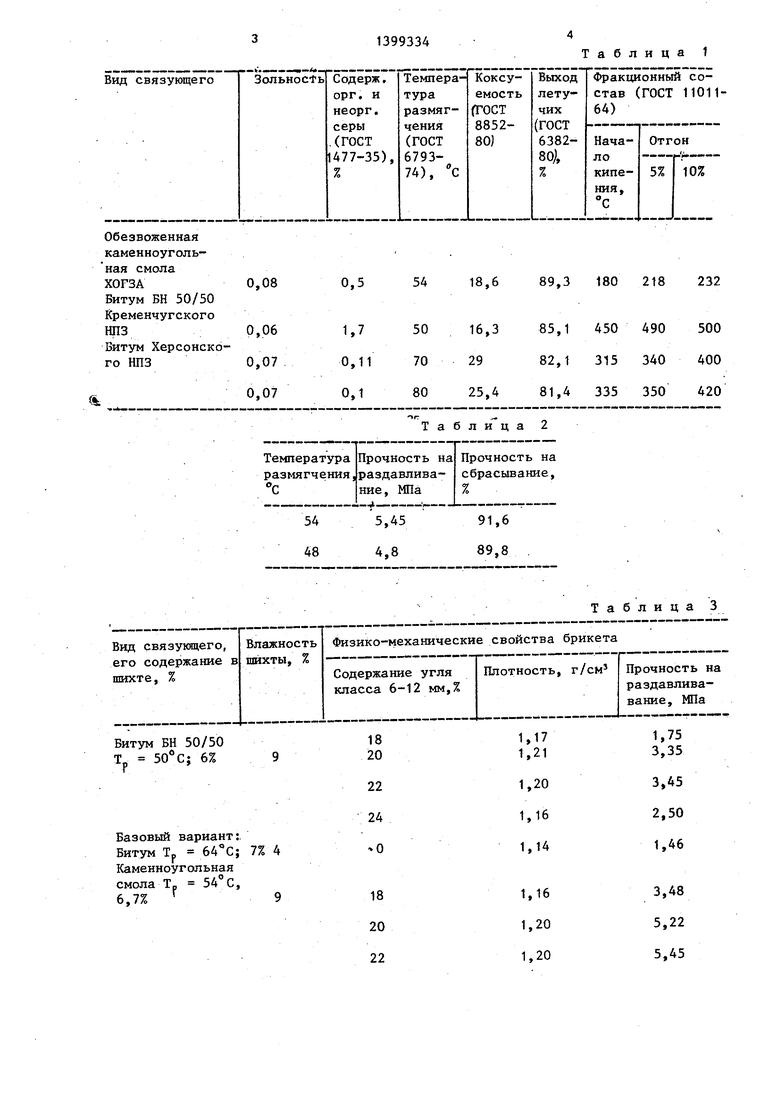

Пример . Шихту, характеристика которой представлена ниже, разделяют на классы 0,6 и 6-12 мм, доводят влажность угля класса Огб мм до 7,5- 9%, смешивают классы 0-6 и 6-12 мм при содержании последнего 20-22%, Полученную шихту смешивают при температуре 120-140°С с углеводородными связующими, характеристика которых пред ставлена в табл, 1,и формуют в брикеты.

Марочный состав шихты, % (марка урля по ГОСТ 8180-75): Г 55; Ж,;15|

К

14

10; ОС 10; Т 10.

Технический анализ: влажность 7s5- 9%; зольность 7,7%; общ. орг. и неорг сера 1,55%; летучие на горючую массу 29,8%, .

Для брикетирования использованы связуюш 1е5 температура размягчения которых соответствует температуре фазового перехода второго рода.

На основании данных измерений в качестве связующих по изобретению могут быть использованы каменноугольные смолы, нагретые до Тр 54 С; пек с Тр битумы с Тр 50, 70 и 80°С, где Тр - температура размягчения.

Указанные температуры размягчения соответствуют температурам фазового перехода второго рода.

В табл. 2 приведены сравнительные данные о повьшении прочности брикета из шихты указанного состава при использовании в качестве связующего каменноугольной смолы, прогретой до Тр. в сравнении с Тр 48°С, кото-

рая не соответствует температуре фазового перехода второго рода.

В т1бл. 3 приведены доказательства повышения прочности брикета при содержании в шихте угля кл. 6-12 мм в количестве 20-22%.

Доказательство повышения прочности брикета при содержании влаги в шихте 7,5-9% представлено в табл. 4.

Технологические реясимы смешения угольной шихты со связующим приняты .из условия зффективного распределени связующего по поверхности угольных чстиц, что достигается при нагреве до С, при применении в качестве связующего каменноугольной смолы и при нагреве до 100-110°С при применении битумов. Температура прессования 80° С.

Доказательство возможности применения угла различных марок в составе фр. 6-12 мм приведено в табл. 5.

Использование способа позволяет повысить прочность более чем в 3 раза, упрощает процесс подготовки шихт перед брикетированием, исключаются операции сушки и измельчения угля, сокращается расход связующего за счет уменьшения удельной поверхности

Формула изобретения

Способ брикетирования угольной шихты, включающий смешение шихты с углеводородным связутошям при нагревании и формование смеси, о т л и - ч а ю щ и и с я тем, что, с целью повьш1ения прочности брикета, шихта включает классы 0-6 и 6-12 мм при содержании последнего- 20-22%, имеет влажность 7,5-9% и углеводородное связующее берут с температурой размягчения, соответствующей температуре фазового перехода второго рода.

0,08

0,5

54

18,6

89,3 180 218

232

Таблица 2

Таблица 3

связующего {его содержание в JBOixTe, %

Влажность шихты %

Фнзико механические свойства брикета

Содержание угля класса 6-12 мм,%

Плотность, г/см

Базовый вариант: Каменноугольная смола Ti,

24

Продолжение табл.З

Плотность, г/см

Прочность на раэдавлива- вание, МПа

1,18

5,01

1,15

0,95

| Производство топливных брикетов из бурого угля и антрацитных штыбов.Экспресс-информация ЦНШЭИУголь, 1972, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1988-05-30—Публикация

1984-04-09—Подача