со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОМОЛИБДЕНОВОЙ СТАЛИ | 2015 |

|

RU2599465C2 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПЛЕКСНО-ЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2564196C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ СТАЛЕЙ С НИЗКОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2000 |

|

RU2159291C1 |

Изобретение относится к машиностроению, конкретно к термической обработке стальных изделий, преимущественно крупногабаритного инструмента из эвтектоид- ных легированных сталей. Способ включает предварительную аустёнитизацию до температур, не превышающий критическую точку Асм. охлаждение с выдержкой в расплаве солей при 400-550°С, последующую закалку и отпуск. Способ позволяет расширить технологические возможности при термической обработке инструмента за счет расширения температурного интервала нагрева под закалку, что обусловлено сохранением структурно-свободных карбидов в результате предварительной аустенитизации от предлагаемых температур. 1 табл.

Изобретение относится к термической обработке металлов и может быть использо-. вано при обработке инструмента, преимущественно крупногабаритного . из эвтектоидных легированных сталей.

Известный способы термической обработки высокоуглеродистых сталей, в том числе заэвтектоидных, включающее нагрев под закалку до температур выше АС1, закалку в воде или масле и средний отпуск.

Такой обработкой обеспечивается получение физико-механических свойств, характеризующихся высокими значениями прочности, но малой пластичностью и ударной вязкостью.

Наиболее близким к предлагаемому является способ термической обработки изделий преимущественно из высокоуглеродистых сталей, включающий закалку и от пуск, причем перед закалкой изделия подвергают нагреву до температур полной

аустенитизации и последующей выдержке в расплаве солей при 400-550°С, а закалку осуществляют от температур. АС1+(5-25)°С. Он позволяет получить сверхмелкое зерно и повышенный комплекс физико-мехгниче- ских свойств в изделиях. Сталь, обработанная по этому способу, имеет высокие прочностные и пластические характеристики. ; . - ;.;«-. .

Недостатком этого способа является то, что предварительный нагрев до температур полной аустенитизации позволяет производить окончательную закалку от температур, лежащих в довольно узком интервале АС1 + (5-25)°С, что сужает технологические возможности обработки инструмента. Нагрев до температуры вышеуказанной приводит к заметному росту зерна из-за полного растворения карбидов в аустените во время предварительного нагрева стали, снижению ударной вязкости, относительного сужения

VJ

ГО OJ

ел

GO

и удлинения. Современные термические печи характеризуются значительной тепловой инерцией, в результате чего трудно обеспечить рекомендуемые в способе-прототипе интервалы температур нагрева и выдержки. Печи типа СНО, СНЗ, например СНЗ- 6,5.13.4,0/12, рассчитаны на работу с колебаниями температуры ±(20-25)°С, что приводит к ухудшению свойств в изделиях.

Цель изобретения - расширение технологических возможностей за счет расширения температурного интервала нагрева под закалку.

Поставленная цель достигается тем, что согласно способу термической обработки изделий, включающему предварительную аустенитизацию с последующей выдержкой в расплаве солей при 400-550°С. окончательную закалку и отпуск, предварительную аустенитизацию проводят до температур, не превышающих температуру точки АСм, при сохранении структурно-свободных карбидов.

Способ термической обработки, при котором предварительную аустенитизацию проводят до температур, не превышающих АСМ, позволяет сохранить мелкое-зерно в стали при нагреве под закалку до температуры (Aci-t-5-ACM-5)0C, т.е. в более широком интервале. Нерастворившиеся в процессе предварительной аустенитизации структурно-свободные карбиды являются центрами превращения и одновременно тормозят перемещение границы а перехода. В результате получают мелкое зерно и повышенный .комплекс физико-механических свойств стальных изделий, достигаемый в широком интервале температур закалки, что технологически легче обеспечить.

Сущность способа термической обработки стальных изделий, например крупногабаритного инструмента, состоит в следующем. Изделие из эвтектоидных легированных сталей (с содержанием легирующих элементов более 1%) нагревают до температур ниже критической точки АСм, выдерживают при этой температуре для получения однородной структуры по сечению, производят выдержку в расплаве солей при 400-550°С до полного завершения распада аустенита для получения дисперсной смеси с межпластиночным расстоянием 0,05-0,5 мкм/включающей карбидную фазу. После этого изделие нагревают до температуры аустенитизации в интервале (Aci+5-Асм- 5)°С, проводят выдержку и осуществляют закалку в воде или масле с последующим отпуском, температура и длительность которого выбираются в зависимости от требова- ний, предъявляемых к изделию.

Вследствие того, что предварительную аустенитизацию проводят до температур,

не превышающих Асм, сохраняющиеся стук- турно-свободными карбиды препятствуют росту зерна при окончательном нагреве под закалку. Это позволяет расширить температурный интервал нагрева до(АС1+5-Асм-5)0С,

0 что расширяет технологические возможности термической обработки инструмента.

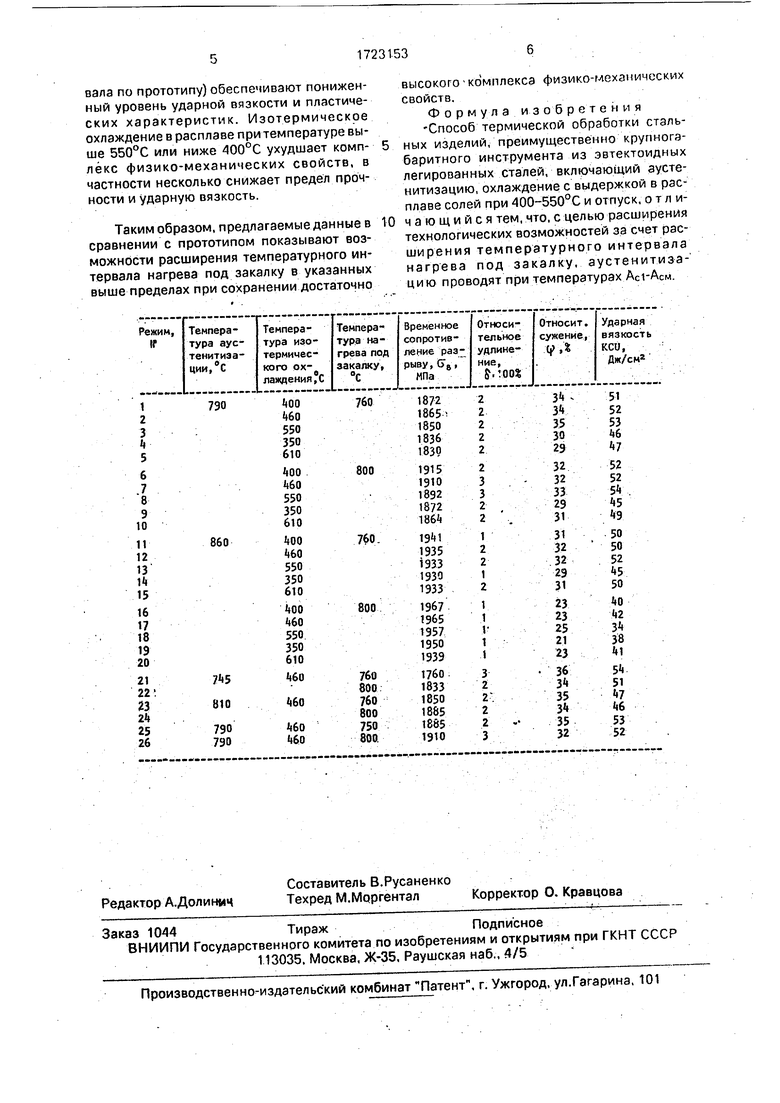

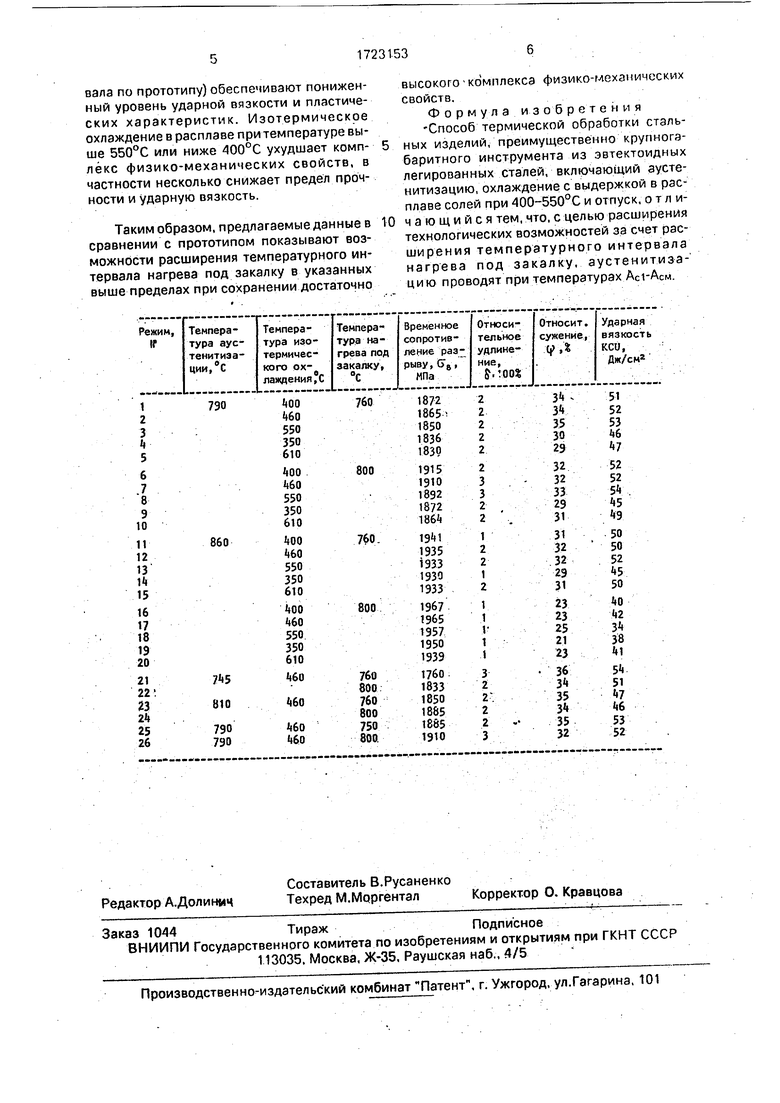

П р и м е р. Из эвтектоидной стали ХВГ (содержание, мае.%: углерод 1,03, марганец 0,97, кремний 0,3, хром 1,1, вольфрам 1,4

5 изготовили стандартные образцы для испытания на растяжение и ударную вязкость. Обработку проводили по предлагаемому способу и по способу-прототипу. Образцы нагревали в атмосфере аргона в печи при

0 790 и 860°С в.течение 12 мин (ударные образцы) и 7 мин (образцы на растяжение). Затем их переносили в расплав нитрата натрия и выдерживали до полного завершения распада аустенита. Температура соляной

5 ванны варьировалась до 610°С. Дальнейшее охлаждение осуществляли на воздухе. Нагрев под закалку проводили в лабораторной печи в атмосфере аргона при 760 и 800°С. Выдержка при этих температу0 pax составляла 1 и 0,6 мин для ударных образцов и образцов на растяжение соответственно. Затем проводили закалку в масле с последующим отпуском при 600°С в течение 30 и 20 мин для ударных образцов

5 и образцов на растяжение. Различие по времени отпуска объясняется различным эффективным сечением образцов. Механические свойства образцов, испытанных после.различных режимов термической

0 обработки, приведены в таблице.

Аустенитизация при 790°С (что на 20°С ниже Асм) и изотермическое охлаждение в . расплаве при 400-550°С, обеспечивающие сохранение- структурно-свободных карби5 дов, позволяет получить после окончательной закалки и отпуска высокий комплекс физико-механических свойств (режимы 1,2,3,6,7,8,21-26). Температура нагрева под закалку при этом составила 760 и 800°С, что

0 на 15°С выше Ас1 и на 10°С ниже Асм соответственно. Такая обработка соответствует предлагаемому способу. Режимы 11-20.выполнены с отклонениями от предлагаемых с. превышением температуры предваритель5 ной аустенизации (АСм +50°С), которая соответствует предлагаемому в прототипе. Последующее охлаждение от этой температуры в расплаве соли в интервале 400-550°С. и окончательная закалка от 800°С(АС1+55°С, что выше пределов температурного интервала по прототипу) обеспечивают пониженный уровень ударной вязкости и пластических характеристик. Изотермическое охлаждение в расплаве при температуре выше 550°С или ниже 400°С ухудшает комплекс физико-механических свойств, в частности несколько снижает предел прочности и ударную вязкость.

Таким образом, предлагаемые данные в сравнении с прототипом показывают возможности расширения температурного интервала нагрева под закалку в указанных выше пределах при сохранении достаточно

0

высокого комплекса физико-механических свойств.

Ф о р м у л а и з о б р е т е н и я -Способ термической обработки стальных изделий, преимущественно крупногабаритного инструмента из эвтектоидных легированных сталей, включающий аусте- нитизацию, охлаждение с выдержкой в расплаве солей при 400-550°С и отпуск, отличающийся тем, что, с целью расширения технологических возможностей за счет рас- ширения температурного интервала нагрева под закалку, аустенитиза- цию проводят при температурах АС1-Асм.

| Геллер Ю.А | |||

| Инструментальные стали | |||

| М.: Металлургия, 1983, с.526 | |||

| Авторское свидетельство СССР N 1488323, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-26—Подача