Изобретения относятся к области металлургии и может быть использовано при термической обработке отливок из высокопрочных износостойких сталей, используемых для изготовления зубьев ковшей и колес экскаваторов, работающих в ударно-абразивной среде в разных климатических зонах.

Известен способ термической обработки литых деталей из низкоуглеродистых легированных сталей, включающий нагрев детали в термической печи до температуры в интервале от Ас3 до Ас3+100°С, выдержку при указанной температуре и последующее охлаждение, отличающийся тем, что выдержку в термической печи при температуре в интервале от Ас3 до Ас3+100°С осуществляют в течение 60-90 мин, затем деталь перемещают в термосе в закалочное устройство для последующего охлаждения, при этом охлаждение осуществляют в два этапа, причем на первом этапе в течение первых 0,5 с выполняют интенсивное охлаждение поверхности детали со скоростью 890-1180°С/с с температуры Ас3 до температуры окончания мартенситного превращения (Мк) путем объемного душирования дисперсной водовоздушной смесью, а затем на втором этапе ведут охлаждение поверхности детали струями воды в течение 8-10 мин до температуры не более 200°С со сниженной в 8-10 раз скоростью охлаждения наиболее нагруженных в эксплуатации мест детали по сравнению с ее остальными частями. Известный способ преимущественно используют для термической обработки деталей железнодорожного подвижного состава в виде боковых рам тележек грузовых вагонов, изготовленных из сталей марок: 20ГЛ, 20ГФЛ, 20 ГТЛ для повышения усталостной прочности детали, снижения образования трещин и увеличения ее долговечности.

(RU 2639082, C21D 1/56, C21D 1/78, опубликовано 19.12.2017)

Известный способ термической обработки также не может обеспечить требуемый уровень износостойкости и ударной вязкости, особенно при отрицательных температурах, т.к. используется для низколегированных сталей, а не для легированных сталей, содержащих углерод 0,38-0.45 мас. %.

Наиболее близким по технической сущности и достигаемому результату является способ термической обработки литых деталей из низколегированных и углеродистых сталей, включающий высокотемпературную аустенитизацию при температуре на 100-150°С выше точки Ас3 с выдержкой 2,5-3,0 мин на 1 мм сечения детали, охлаждение, многократные нагрев до температуры межкритического интервала и охлаждение до температуры на 100-150°С ниже точки Ar1 со скоростью, обеспечивающей получение структуры перлита, последующую закалку путем нагрева до температуры межкритического интервала с охлаждением в воде и ступенчатый отпуск с нагревом сначала до температуры 400°С с выдержкой 1,5-2 ч, а затем до 600°С с выдержкой, составляющей 3 ч. Известный способ повышает ударную вязкость литых деталей из углеродистых и низколегированных сталей перлитного класса при температуре минус 60°С.

(RU 2672718, C21D 1/79, опубликовано 19.11.2018)

Известный способ термической обработки эффективен для литых деталей из углеродистых и низколегированных сталей перлитного класса, а для высокопрочной износостойкой с углеродом до 0,35 мас. % не сможет обеспечить высокую ударную вязкость, особенно при низких температурах, так как не может обеспечить полное устранение литой структуры стали, характеризуемой сохранением грубой карбидной сетки.

Таким образом, известные способы термообработки не могут обеспечить требуемые уровни износостойкости и ударной вязкости при отрицательных температурах изделий из высокопрочных легированных сталей с содержанием углерода 0,38-0,45 мас. %, поскольку при их осуществлении невозможно устранить в структуре металла остатки литого строения (грубые карбидные включения) и ликвационные проявления.

Задачей и техническим результатом изобретения является повышение твердости, износостойкости и ударной вязкости отливок из высокопрочной износостойкой стали, работающих в ударно-абразивной среде.

Технический результат достигается тем, что способ термической обработки отливки из высокопрочной износостойкой стали, включающий закалку и отпуск, отличающийся тем, что перед закалкой отливку из стали содержащей, в мас. %: углерод 0,38-0,45, кремний 0,20-0,45, марганец 0,80-1,20, хром 2,20-3,00, никель 2,15-3,50, молибден 0,25-0,50, ванадий 0,08-0,10, медь ≤0,30, кальций 0,005-0,01, церий 0,005-0,01, алюминий 0,008-0,05, ниобий 0,008-0,10, цирконий 0,008-0,10, титан 0,03-0,08, барий 0,005-0,01, бор 0,001-0,003; азот 0,008-0,025; железо - остальное, причем отношение суммарного содержания ванадия, ниобия, титана и циркония к содержанию углерода составляет 0,52-0,84, а содержание алюминия к содержанию азота составляет 1-2., подвергают нормализации при температуре 950-970°С в течение 4-х часов, охлаждение на воздухе до температуры 20°С, осуществляют последующий нагрев до температуры 650-670°С с выдержкой в течение 6-ти часов и охлаждение на воздухе, закалку ведут в воду после нагрева до температуры 890-920°С и выдержки в течение 2,5-3,0 мин на 1 мм сечения отливки, после чего проводят 3-х кратную аустенитизацию при температуре Ac1 + 5-10°С с выдержкой при каждом цикле в течение 5 минут и охлаждением в воду, а последующий отпуск ведут при температуре при 200-220°С в течение 5-6 часов с охлаждением на воздухе.

Технический результат также достигается тем, что способ термической обработки отливки из высокопрочной износостойкой стали, включающий закалку и отпуск, отличающийся тем, что перед закалкой отливку из стали, содержащей, в мас. %: углерод 0,38-0,45, кремний 0,20-0,45, марганец 0,80-1,20, хром 2,20-3,00, никель 2,15-3,50, молибден 0,25-0,50, ванадий 0,08-0,10, медь ≤0,30, кальций 0,005-0,01, церий 0,005-0,01, алюминий 0,008-0,05, ниобий 0,008-0,10, цирконий 0,008-0,10, титан 0,03-0,08, барий 0,005-0,01, бор 0,001-0,003; азот 0,008-0,025; железо остальное, причем отношение суммарного содержания ванадия, ниобия, титана и циркония к содержанию углерода составляет 0,52-0,84, а содержание алюминия к содержанию азота составляет 1-2., подвергают нормализацию при температуре 950-970°С в течение 4-х часов, охлаждение на воздухе до температуры 20°С, осуществляют последующий нагрев до температуры 650-670°С с выдержкой в течение 6-ти часов и охлаждение на воздухе, закалку ведут в воду после нагрева до температуры 890-920°С и выдержки в течение 2,5-3,0 мин на 1 мм сечения отливки, после чего проводят 3-х кратную аустенитизацию при температуре Аc1 + 5-10°С с выдержкой при каждом цикле в течение 5 минут и охлаждением в воду, а последующий отпуск ведут при температуре при 570-580°С в течение 5-6 часов с охлаждением на воздухе.

Технический результат также достигается тем, что способ термической обработки отливки из высокопрочной износостойкой стали, отличается тем, что осуществляют термическую обработку отливки, дополнительно содержащей, в мас. %: серу ≤0,15 и фосфор ≤0,15.

Способ термической обработки отливки из высокопрочной износостойкой стали по изобретению включает закалку и отпуск, причем перед закалкой проводят нормализацию при температуре 950-970°С в течение 4-х часов, охлаждение на воздухе до температуры 20°С, последующий нагрев до температуры 650-670°С с выдержкой в течение 6-ти часов и охлаждение на воздухе.

Необходимость применение термообработки при температуре 950-970°С обусловлено тем, что при этой температуре процесс миграции границ в механизме укрупнения зерен преобладает, такой нагрев исправляет перегрев литой структуры, размер зерна получается относительно большим, но более равномерным по размеру.

После этого сталь нагревают до температуры 890-920°С, выдерживают в течение 2,5-3,0 мин на 1 мм сечения и проводят закалку в воду. Однако сталь в закаленном состоянии имеет достаточно большой разброс показателей микротвердости и ударной вязкости.

После закалки проводят 3-х кратную аустенитизацию стали при температуре Ac1 + 5-10°С с выдержкой при каждом цикле в течение 5 минут и охлаждением в воду. Аустенитизация при температуре Ас1 + 5-10°С в течение 5 мин при каждом цикле способствует наряду с фазовой α - γ -перекристаллизацией перераспределению легирующих элементов между α и γ-фазами, рекристаллизацией феррита, а также растворению карбидной фазы и обогащению образующего аустенита углеродом. Фазовые процессы, которые протекают в стали, приводят к формированию метастабильных структур.

Последующий отпуск ведут при температуре при 200-220°С в течение 5-6 часов с охлаждением на воздухе. Низкий отпуск (200-220°С) способствует упорядочению дефектной структуры, снятию искажений кристаллической решетки, снижению внутренней энергии металла, исключению микроконцентраторов напряжений в виде зон с закритической плотностью дефектов, но с сохранением мартенситной структуры созданной при предварительной закалке. Низкий отпуск после предварительного наклепа за счет многократной закалки обеспечивает лучшие механические характеристики, как по прочности, так и по пластичности и ударной вязкости. Такой режим отпуска предпочтителен для работы отливок в абразивной среде.

Для работы отливки в абразивно-ударной среде последующий отпуск проводят при температуре при 570-580°С в течение 5-6 часов с охлаждением на воздухе. Такой высокотемпературный отпуск (570-580°С) после 3-х кратной кратковременной аустенитизации обеспечивает высокую прочность, повышенную пластичность и ударную вязкость. Это можно объяснить большей степенью легирования аустенита, что делает его более устойчивым к отпуску. При воздействии абразивно-ударных нагрузок он постепенно превращается в мартенсит. Это является дополнительным механизмом пластической деформации и проявлением ПНП-эффекта.

Способ термической обработки отливки из высокопрочной износостойкой стали по изобретению обеспечивает сильное измельчение зерна. Изменения в структуре стали состоят в интенсификации диффузии за счет усиления теплофизических факторов. Накопление дислокаций и образование полигональной структуры дают основание полагать, что ответственным за формирование дислокационной структуры являются полиморфные превращения, приводящие к фазовому наклепу. В основном за счет разницы удельных объемов и модулей упругости. Образующийся фазовый наклеп сопровождается рекристаллизацией, которая по мере накопления деформации монотонно повторяется от цикла к циклу.

Кратковременная аустенитизация приводит к сохранению в структуре стали метастабильного аустенита и мелкодисперсных карбидов. Важным фактором является получение наряду с высокоуглеродистым и среднеуглеродистым мартенситом еще и низкоуглеродистого, имеющего повышенную пластичность. Это подтверждает эффективность получения микронеоднородной структуры, одной из важных составляющих которой является метастабильный аустенит. Этот аустенит в процессе воздействия абразивно ударных нагрузок превращается в мартенсит, что обусловливает проявление ПНП-эффекта (пластичность, наведенная превращением)

Эффект повышения пластических показателей и снижения внутренних напряжений до уровня отпущенного материала при небольшом снижении показателей прочности достигается за счет сохранения ранее созданной мартенситной структуры с одновременным частичным снятием искажений кристаллической решетки после 3-х кратной кратковременной аустенитизации. Измельчение зерна и упорядочение в процессе повторной аустенитизации, которая после охлаждения обуславливает более совершенную мелкоигольчатую мартенситную структуру с метастабильным аустенитом.

Предложенный способ термической обработки отливки из высокопрочной износостойкой стали в сочетании с выбранным составом стали, содержащей, в мас. %: углерод 0,38-0,45, кремний 0,20-0,45, марганец 0,80-1,20, хром 2,20-3,00, никель 2,15-3,50, молибден 0,25-0,50, ванадий 0,08-0,10, медь ≤0,30, кальций 0,005-0,01, церий 0,005-0,01, алюминий 0,008-0,05, ниобий 0,008-0,10, цирконий 0,008-0,10, титан 0,03-0,08, барий 0,005-0,01, бор 0,001-0,003; азот 0,008-0,025; железо - остальное обеспечивает высокую износостойкость и ударную вязкость стали при сохранении высокой прочности.

Содержание углерода в стали в количестве 0,38-0,45 мас. % обеспечивает формирование структуры с высокой прочностью и износостойкостью. Увеличение содержания углерода более 0,45 мас. % снижает вязкость и пластичность закаленной и отпущенной стали.

Кремний в стали в количестве 0,20-0,45 мас. % является раскислителем стали, а также элементом, обеспечивающим способность стали принимать закалку и понижать чувствительность к перегреву. При содержании кремния менее 0,20 мас. % ухудшается раскисленность стали, снижается прочность. Увеличение содержания кремния более 0,45 мас. % приводит к возрастанию количества силикатных включений, что снижает ударную вязкость металла.

Марганец в стали в количестве 0,80-1,20 мас. % выбран из условия обеспечения полной раскисленности стали, повышения прокаливаемости и снижения температуры порога хладноломкости. Кроме того, марганец раскисляет и упрочняет сталь, связывает серу, образуя сульфиды марганца, для модификации которых в глобулярную форму также используется кальций и барий. При содержании марганца менее 0,80 мас. % твердость и прочность стали недостаточна. Увеличение содержания марганца более 1,20 мас. % приводит к снижению ударной вязкости закаленной стали.

Хром в количестве 2,20-3,00 мас. % повышает прочность стали. При его концентрации менее 2,20 мас. % прочностные характеристики не достигают оптимальных значений. Добавки хрома в сталь содержащую никель, при термической обработке из межкритического интервала стабилизируют аустенит обратного превращения до низких температур, что улучшает пластичность и ударную вязкость. Увеличение содержания хрома более 3,00 мас. % приводит к снижению пластичности.

Совместное содержание марганца и хрома позволяет получать мартенситную структуру при снижении скорости охлаждения при закалке.

Молибден в диапазоне 0,25-0,50 мас. % способствует получению требуемых прочностных и пластических характеристик стали, а также улучшает ее прокаливаемость. При содержании молибдена менее 0,25 мас. % прочностные и пластические свойства стали не достигают требуемого уровня, а при увеличении его содержания до 0,50 мас. % растут прочность и вязкопластичные свойства. Дальнейшее увеличение содержания молибдена более 0,50 мас. % экономически не целесообразно.

Никель в стали в количестве 2,15-3,50 мас. % обеспечивает повышение пластичности, вязкости, хладостойкости и коррозионной стойкости. При содержании никеля менее 2,15 мас. % показатели пластичности и ударной вязкости снижаются, уменьшается выход годного. При содержании никеля 3,50 мас. % в микроструктуре реечного мартенсита повышается содержание остаточного аустенита, что дополнительно оказывает положительное влияние никеля на пластичность и износостойкость за счет превращения аустенита в мартенсит при воздействии абразивных частиц. Увеличение его содержания более 3,50 мас. % экономически не целесообразно.

Ниобий в количестве 0,008-0,10 мас. % упрочняет сталь, а также препятствуют росту аустенитного зерна и способствуют появлению при охлаждении субзеренной структуры, закрепляемой и стабилизируемой дисперсными карбидными частицами. При содержании ниобия менее 0,008 мас. % не обеспечивается достаточное упрочнение. Увеличение содержания ниобия более 0,10 мас. % приводит к образованию крупных карбонитридов ниобия, снижающих вязкость и экономически нецелесообразно ввиду повышения расходов на легирование.

Содержание ванадия более 0,10 мас. % приводит к ухудшению свариваемости стали, и экономически нецелесообразно ввиду повышения расходов на легирование. При содержании ванадия менее 0,08 мас. % прочностные свойства стали ниже требуемого уровня.

Совместное легирование молибденом (0,25-0,50 мас. %), ванадием (0,08-0,10 мас. %) и ниобием (0,008-0,10 мас. %) в заявленных пределах наиболее эффективно способствует упрочнению стали за счет твердорастворного и дисперсионного упрочнения, а также улучшения прокаливаемости.

Медь в количестве не более 0,30 мас. % выбрана для повышения коррозионной стойкости во влажной атмосфере. Такое содержание меди также позволяет использовать более дешевую шихту, содержащую медь, причем при содержании в выбранных пределах не оказывает негативного влияния на вязкость и пластичность, а также свариваемость.

Добавки кальция в количестве 0,005-0,01 мас. % затрудняет выделение избыточных фаз по границам зерен, что способствует повышению пластичности и ударной вязкости, особенно при отрицательных температурах. Совместное введение в сталь кальция и бария значительно улучшает кинетику процесса взаимодействия кальция с примесями.

Дополнительное содержание бария 0,005-0,025 мас. % в большей степени глобуляризует включения, чем кальций. Значительная часть включений приобретает округлую форму. Присадки бария способствуют (по сравнению с кальцием и церием) образованию более мелких глобулей. Модифицирование кальцием и барием измельчает сульфиды и приводит к перераспределению включений в дендритной структуре в результате увеличения сульфидных включений в осях.

Алюминий в стали в количестве 0,008-0,05 мас. % обеспечивает полную раскисленность стали и способствует получению мелкозернистой структуры. Алюминий раскисляет и модифицирует сталь. Связывая азот в нитриды, подавляет его негативное воздействие на свойства листов. При содержании алюминия менее 0,008 мас. % снижается комплекс механических свойств. Увеличение его концентрации более 0,05 мас. % приводит к ухудшению вязкостных свойств стали.

Кроме того, введение в состав стали алюминия в количестве 0,008-0,05 мас. % в сочетании с химически активными элементами кальцием 0,005-0,010 мас. % и церием 0,005-0,010 мас. % благоприятно изменяет форму неметаллических включений, снижает в стали содержание кислорода и серы, уменьшает количество сульфидных включений, очищает и упрочняет границы зерен и измельчает структуру стали, что приводит к повышению прочности, пластичности и ударной вязкости. Кальций и церий благоприятно воздействуют и на характер нитридных и карбонитридных включений, способствуют переходу пленочных включений нитридов алюминия в глобулярные комплексы оксисульфонитридных образований.

Дополнительное легирование бором повышает прочностные свойства после закалки и низкого отпуска, не изменяя или несколько снижая вязкость и пластичность. Бор, добавляемый в пределах 0,001-0,003 мас. % значительно повышает прокаливаемость стали, способствуя образованию потенциально упрочняющих компонентов - мартенсита, и одновременно замедляя образование более мягких ферритных и перлитных компонентов во время охлаждения стали от высоких температур до температур окружающей среды. Бор в количестве более 0,003 мас. % может способствовать образованию охрупчивающих частиц Fe23(С, В)6 (форма борокарбида железа). Для получения максимального влияния на закаливаемость желательна концентрация бора не более 0,003 мас. %.

Дополнительное легирование азотом способствует образованию нитридов в стали. Верхний предел содержания азота 0,025 мас. % обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел 0,008 мас. % - вопросами технологичности производства.

Отношение содержания алюминия к содержанию азота составляет 1-2. Отношение Al/N=1l минимально необходимое значение для обеспечения связывания азота в нитриды алюминия, а при отношении Al/N=2 предотвращается связывание бора в нитриды. Увеличение отношения Al/N>2 приводит к ухудшению вязкостных свойств стали.

Дополнительное введение титана (0,03-0,08 мас. %) необходимо для связывания азота и предотвращения формирование нитридов бора. Титан является сильным карбидообразующим элементом, упрочняющим сталь. Титан в выбранном количестве предотвращает рост зерна. При содержании титана менее 0,03 мас. % не обеспечивается достаточное упрочнение, не весь азот связывается, что снижает эффективность действия бора на прокаливаемость, а повышение содержания титана сверх 0,08 мас. % приводит к снижению вязкостных свойств металла.

Введение в состав стали циркония в 0,008-0,10 мас. % способствует образованию мелкодисперсных карбонитридов циркония размером 25-55 нм, которые позволяет образовать большое количество центров кристаллизации, равномерно распределенных в объеме стали, что обеспечивает однородность физико-механических характеристик по толщине отливки, а также более высокую прочность и ударную вязкость при отрицательных температурах.

Отношение суммарного содержания ванадия, ниобия, титана и циркония к содержанию углерода составляет 0,52-0,84, что является оптимальным для обеспечения высокой прочности и пластичности стали.

Таким образом, совместное введение циркония, ниобия, ванадия, титана, церия и кальция обеспечивает повышение эксплуатационной стойкости за счет высокой прочности.

Сера и фосфор в данной стали являются вредными примесями, увеличение их содержания приводит к ухудшению пластических и вязкостных свойств. Однако при концентрации серы не более 0,015 мас. % и фосфора не более 0,015 мас. % их отрицательное влияние на свойства стали незначительно. В то же время более глубокая десульфурация и дефосфорация стали существенно удорожат ее производство, что нецелесообразно.

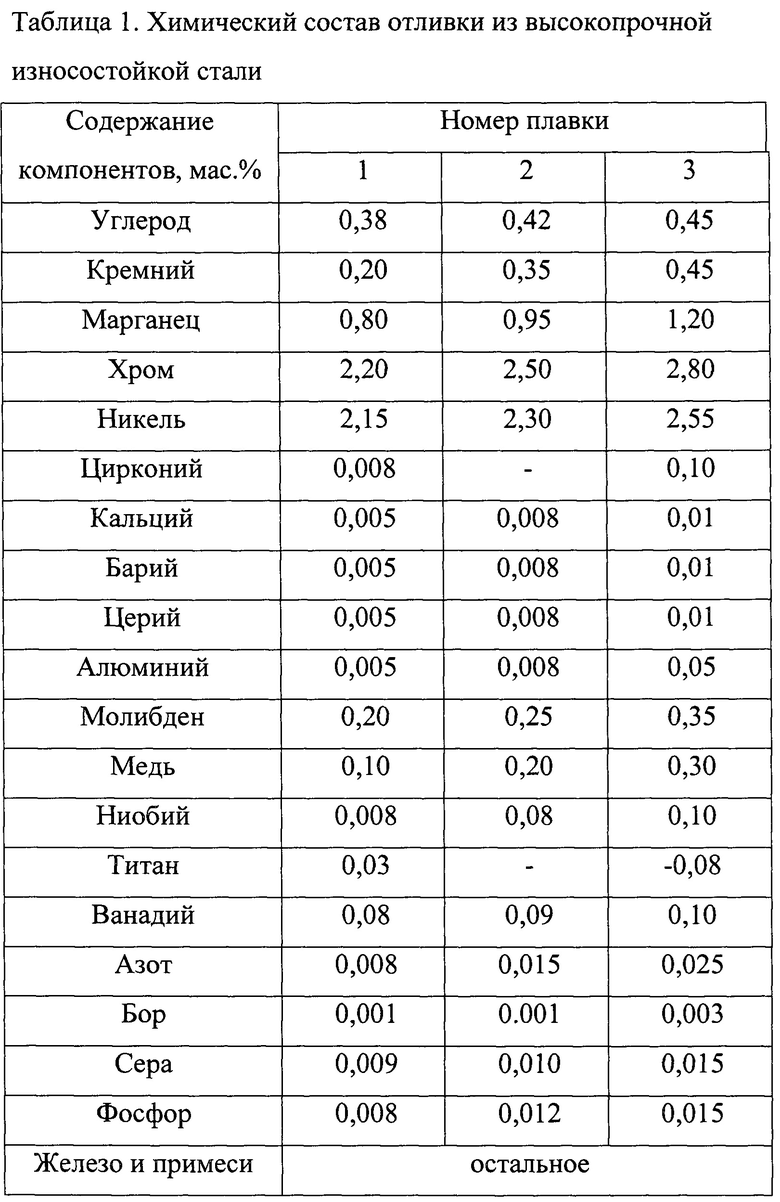

Для подтверждения достижения технического результата в индукционной печи были выплавлены составы стали (таблица 1) по изобретению, которые разливали в изложницы по 10 кг, а также подвергались термической обработке по режиму: нормализация от температуры 950°С, нагрев до температуры 650-670°С, выдержка 6 часов, охлаждение на воздухе, закалку от температуры 890-920°С, выдержка 4 часа, 3-х кратная аустенитизация при температуре 780-800°С, выдержка 5 минут при каждом цикле и охлаждение в воду, с последующим отпуском по режиму 1 - при 200-220°С с выдержкой в течение 5 часов.

После термической обработки по режиму: нормализация от температуры 950°С, нагрев до температуры 650-670°С, выдержка 6 часов, охлаждение на воздухе, закалку от температуры 890-920°С, выдержка 4 часа, 3-х кратная аустенитизация при температуре 780-800°С, выдержка 5 минут при каждом цикле и охлаждение в воду, с последующим отпуском по режиму 2- при 570°С с выдержкой в течение 5 часов.

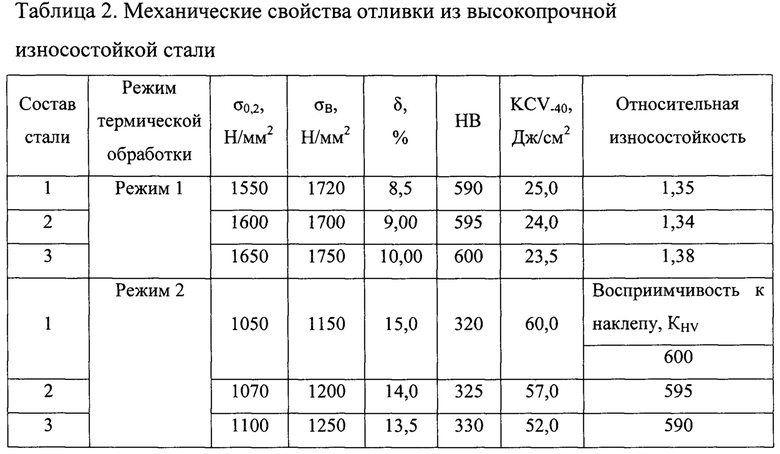

Испытания на растяжение проводили по ГОСТ 1497-84, в таблице 2 приведены средние значения по результатам испытаний трех образцов. Испытания на ударный изгиб проводили по ГОСТ 9454 -78 на образцах типа 11, в таблице 2 также приведены средние значения по результатам испытаний трех образцов.

Установлено, что способ термической обработки отливки из высокопрочной износостойкой стали обеспечивает высокий уровень и стабильность рабочих характеристик, в том числе повышение прочности, ударной вязкости и пластичности.(таблица 2). Особенно эффективно проведение двойной закалки с отпуском (повышение характеристик прочности, ударной вязкости и пластичности на 25%

Использование способа термообработки по изобретению обеспечивает предел текучести 1050-1650 МПа, предел прочности 1150-1750 МПа, удлинение при 20°С 8,5-15,0%, ударную вязкость KCU при минус 60°С 24-60 Дж/см2.

Относительную износостойкость определяли по ГОСТ 23.208

Восприимчивость сталей к поверхностному наклепу определяли по результатам измерения твердости (KHV), вызванного четырехкратным вдавливанием в образец закаленного шарика диаметром 10 мм с усилием 30 Н. Твердость замеряли в центре лунки на приборе Виккерса.

Проведенные исследования показали, что после термообработки по изобретению отливки из стали можно использовать для изготовления зубьев ковшей и колес экскаваторов, работающих в различных высокоабразивных горных породах, как при положительных, так и при отрицательных (до -40°С) температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Способ производства листового проката из хладостойкой стали | 2022 |

|

RU2792917C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

Изобретение относится к области металлургии, а именно к термической обработке отливок из высокопрочных износостойких сталей, используемых для изготовления зубьев ковшей и колес экскаваторов, работающих в ударно-абразивной среде в разных климатических зонах. Отливка выполнена из стали, содержащей, мас.%: углерод 0,38-0,45, кремний 0,20-0,45, марганец 0,80-1,20, хром 2,20-3,00, никель 2,15-3,50, молибден 0,25-0,50, ванадий 0,08-0,10, медь ≤0,30, кальций 0,005-0,01, церий 0,005-0,01, алюминий 0,008-0,05, ниобий 0,008-0,10, цирконий 0,008-0,10, титан 0,03-0,08, барий 0,005-0,01, бор 0,001-0,003, азот 0,008-0,025, железо – остальное, причем отношение суммарного содержания ванадия, ниобия, титана и циркония к содержанию углерода составляет 0,52-0,84, а содержание алюминия к содержанию азота составляет 1-2. Отливку подвергают нормализации при температуре 950-970°С в течение 4 часов, охлаждению на воздухе до температуры 20°С и осуществляют последующий нагрев до температуры 650-670°С с выдержкой в течение 6 часов и охлаждение на воздухе. Осуществляют закалку в воду после нагрева до температуры 890-920°С и выдержки в течение 2,5-3,0 мин на 1 мм сечения отливки. После чего проводят 3-кратную аустенитизацию при температуре Ac1 + 5-10°С с выдержкой при каждом цикле в течение 5 минут и охлаждением в воду. Проводят последующий отпуск ведут температуре 200-220°С или 570-580°С в течение 5-6 часов с охлаждением на воздухе. Повышается твердость, износостойкость и ударная вязкость отливок. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Способ термической обработки отливки из высокопрочной износостойкой стали, включающий закалку и отпуск, отличающийся тем, что перед закалкой отливку из стали, содержащей, мас.%: углерод 0,38-0,45, кремний 0,20-0,45, марганец 0,80-1,20, хром 2,20-3,00, никель 2,15-3,50, молибден 0,25-0,50, ванадий 0,08-0,10, медь ≤0,30, кальций 0,005-0,01, церий 0,005-0,01, алюминий 0,008-0,05, ниобий 0,008-0,10, цирконий 0,008-0,10, титан 0,03-0,08, барий 0,005-0,01, бор 0,001-0,003, азот 0,008-0,025, железо - остальное, причем отношение суммарного содержания ванадия, ниобия, титана и циркония к содержанию углерода составляет 0,52-0,84, а содержание алюминия к содержанию азота составляет 1-2, подвергают нормализации при температуре 950-970°С в течение 4 часов, охлаждению на воздухе до температуры 20°С, осуществляют последующий нагрев до температуры 650-670°С с выдержкой в течение 6 часов и охлаждение на воздухе, закалку ведут в воду после нагрева до температуры 890-920°С и выдержки в течение 2,5-3,0 мин на 1 мм сечения отливки, после чего проводят 3-кратную аустенитизацию при температуре Ac1 + 5-10°С с выдержкой при каждом цикле в течение 5 минут и охлаждением в воду, а последующий отпуск ведут при температуре 200-220°С в течение 5-6 часов с охлаждением на воздухе.

2. Способ термической обработки отливки из высокопрочной износостойкой стали, включающий закалку и отпуск, отличающийся тем, что перед закалкой отливку из стали, содержащей, мас.%: углерод 0,38-0,45, кремний 0,20-0,45, марганец 0,80-1,20, хром 2,20-3,00, никель 2,15-3,50, молибден 0,25-0,50, ванадий 0,08-0,10, медь ≤0,30, кальций 0,005-0,01, церий 0,005-0,01, алюминий 0,008-0,05, ниобий 0,008-0,10, цирконий 0,008-0,10, титан 0,03-0,08, барий 0,005-0,01, бор 0,001-0,003, азот 0,008-0,025, железо остальное, причем отношение суммарного содержания ванадия, ниобия, титана и циркония к содержанию углерода составляет 0,52-0,84, а содержание алюминия к содержанию азота составляет 1-2, подвергают нормализации при температуре 950-970°С в течение 4 часов, охлаждению на воздухе до температуры 20°С, осуществляют последующий нагрев до температуры 650-670°С с выдержкой в течение 6 часов и охлаждение на воздухе, закалку ведут в воду после нагрева до температуры 890-920°С и выдержки в течение 2,5-3,0 мин на 1 мм сечения отливки, после чего проводят 3-кратную аустенитизацию при температуре Ac1 + 5-10°С с выдержкой при каждом цикле в течение 5 минут и охлаждением в воду, а последующий отпуск ведут при температуре 570-580°С в течение 5-6 часов с охлаждением на воздухе.

3. Способ по п. 1 или 2, отличающийся тем, что осуществляют термическую обработку отливки, дополнительно содержащей, мас.%: серу ≤0,15 и фосфор ≤0,15.

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2021-06-25—Публикация

2019-10-10—Подача