Изобретение относится к способу термической обработки крупногабаритных (весом до ~ 250 т) поковок и заготовок корпусов реакторов атомных энергетических установок водо-водяного типа (ВВЭР), нефтехимических реакторов и другого крупногабаритного оборудования из сталей Cr-Mo-V композиции, а также из сталей указанной композиции с добавками Ni в количестве до ~ 2%.

Наиболее опасным последствием реакторного облучения применительно к материалам корпусов АЭУ является радиационное охрупчивание, которое способствует смещению критической температуры хрупкости в область более высоких температур, уменьшает работу разрушения в вязкой зоне температурной зависимости ударной вязкости, что приводит к уменьшению времени безопасной эксплуатации АЭУ /1/. Критерием оценки радиационного охрупчивания стали является величина ΔТF, определяемая как разность критических температур материала после облучения (ТF) и материала в исходном состоянии (ТKО).

Одним из резервов повышения запаса хрупкой прочности материала является повышение исходного уровня сопротивления хрупкому разрушению и уменьшение сдвига критической температуры хрупкости в результате облучения (ΔТF) за счет измельчения зерна при термической обработке. Измельчение зерна приводит к ослаблению охрупчивающего действия вредных примесей вследствие уменьшения их зернограничных сегрегаций, возникающих в результате радиационно-стимулированной диффузии.

Известные способы термической обработки не обеспечивают необходимого комплекса механических и служебных свойств материала.

Режимы предварительной термической обработки, применяемые на различных заводах, несколько различаются, однако в их основе лежит единый принцип: создание условий для превращения аустенитной структуры в ферритокарбидную смесь с удалением большей части водорода. Наиболее часто используемые режимы предварительной термической обработки поковок описаны в /2, 3, 4/. Выдержка при температуре ниже A1 при охлаждении с ковочного нагрева (когда скорость диффузии в α-фазе наибольшая) обеспечивает удаление водорода до уровня ниже критической концентрации. Протекающий при этом процесс коагуляции карбидной фазы повышает пластичность металла, снимает внутренние напряжения и дополнительно снижает твердость поковок.

Для некоторых особо крупных поковок (валки горячей прокатки, валы, роторы турбогенераторов и паровых турбин и др.) с целью фазовой перекристаллизации металла в график режима термической обработки включают дополнительную ступень нагрева выше АC3 с охлаждением поковок на воздухе или в печи. Термическую обработку крупных поковок особо ответственного назначения иногда выполняют с двумя или тремя ступенями нагрева выше AC3 и соответственно с двумя-тремя ступенями переохлаждения между ними, чтобы путем многократной перекристаллизации устранить неизбежно возникающую при ковке разнозернистость и добиться возможно более полного измельчения зерна и повышения пластичности стали. Однако для сталей, склонных к структурной наследственности, добиться устранения крупнозернистости таким образом не всегда удается.

Окончательная термическая обработка поковок, как правило, состоит из одинарной или двойной закалки и высокого отпуска /3/. Применение двойной закалки обеспечивает получение более однородной структуры после закалки. Однако при высокотемпературном нагреве под первую закалку происходит значительный рост зерна. Повторная закалка с более низкой температуры не обеспечивает получение более мелкого зерна в силу явления структурной наследственности при нагреве сталей, имеющих бейнитно-мартенситную структуру. При этом ни применение одинарной закалки, ни применение двойной закалки не обеспечивает отсутствие крупнозернистости и разнозернистости, возникающих в результате многократных высокотемпературных нагревов при ковке и различной степени укова в отдельных частях крупной поковки.

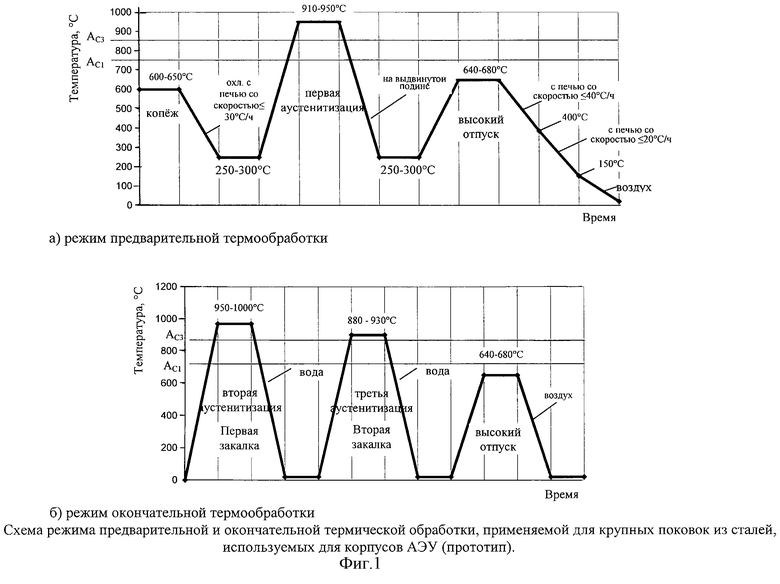

Наиболее близким (прототипом) к заявляемому способу термической обработки является применяемый в настоящее время режим термической обработки крупногабаритных заготовок энергетического машиностроения из сталей Cr-Mo-V композиции, а также для сталей указанной композиции с добавками Ni в количестве до ~ 2,0% /5/. Прототип включает на стадии предварительной термической обработки длительный копеж при температуре 600-650°С с последующим медленным охлаждением (с печью со скоростью ≤30°/час) до температуры 250-300°С, нагрев до температуры 910-950°С с целью фазовой перекристаллизации, замедленное охлаждение на выдвинутой подине до 250-300°С и высокий отпуск при температуре 640-680°С с последующим охлаждением со скоростью ≤40°С/с до 400°С, со скоростью ≤20°С/с до 150°С, далее на воздухе (фиг.1, а /5/) и на стадии окончательной термической обработки двойную закалку в воде от температур 950-1000°С (1-я закалка) и 920-950°С (2-я закалка) и высокий отпуск при температуре 640-680°С (фиг. 1б /5/).

Недостатком этого режима является то, что он не устраняет разнозернистость и крупнозернистость, возникающие в результате многократных высокотемпературных нагревов при ковке и различной степени укова в отдельных частях крупной поковки, и не обеспечивает получение однородной по сечению мелкозернистой структуры обрабатываемых поковок.

Техническим результатом изобретения является разработка комплексной технологии термической обработки для крупных поковок из сталей рассматриваемых композиций, обеспечивающей предотвращение дефектов (флокенов, трещин), получение однородной по сечению мелкозернистой структуры обрабатываемых поковок, снижение исходного уровня критической температуры хрупкости (ТKО) и уменьшение сдвига критической температуры хрупкости в результате облучения (ΔТF).

Технический результат достигается за счет того, что копеж проводят при температуре ниже AC1 на 20-50°С, первую аустенитизацию проводят при температуре выше АC3 на 130-160°С, на стадии охлаждения после первой аустенитизации вводят ступень изотермической выдержки при температуре ниже AC1 на 20-50°С в течение 12-20 часов, высокий отпуск после первой аустенитизации проводят при температуре ниже AC1 на 20-50°С, вторую аустенитизацию проводят при температуре выше АC3 на 130-160°С с последующим охлаждением до температуры ниже AC1 на 20-50°С и вводят промежуточную ступень изотермической выдержки при этой температуре в течение 12-20 часов, третью аустенитизацию проводят при температуре выше АC3 на 110-140°С.

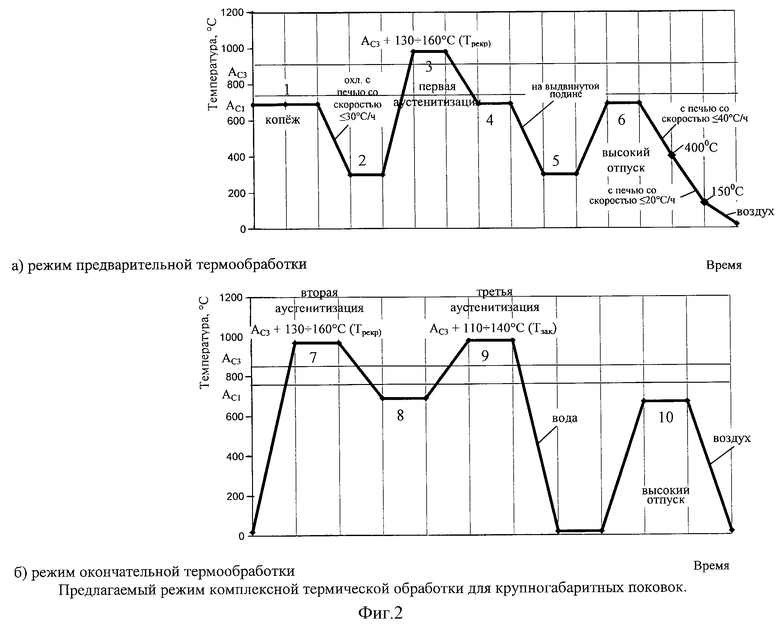

Предлагаемый комплексный режим предварительной и окончательной термической обработки (фиг.2) полностью решает поставленные перед предварительной и окончательной термообработкой задачи, а именно обеспечивает предотвращение дефектов (флокенов, трещин), требуемый уровень прочности и пластичности при снижении исходного уровня критической температуры хрупкости (ТKО) и уменьшении сдвига критической температуры хрупкости в результате облучения (ΔТF) за счет получения однородной по сечению поковки мелкозернистой отпущенной бейнитно-мартенситной структуры.

При предварительной термообработке:

- копеж (1) производят при температуре минимальной устойчивости аустенита (ниже AC1 на 20-50°С, а именно 620-680°С) с целью наиболее полного и быстрого превращения аустенита в ферритоперлитную смесь, что способствует более полному удалению водорода при превращении А→Ф+П и подготовке структуры к измельчению зерна;

- после переохлаждения до температуры ~ 250-300°С поковку нагревают до температуры первой аустенитизации (3), соответствующей температуре рекристаллизации аустенита (выше АC3 на 130-160°С, а именно ~ 1000°С), при которой происходит измельчение зерна;

- после первой аустенитизации на стадии охлаждения на выдвинутой подине вводят ступень изотермической выдержки (4) продолжительностью 12-20 часов при температуре минимальной устойчивости аустенита (ниже AC1 на 20-50°С, а именно 620-680°С) с целью дальнейшей дегазации поковки по водороду в результате γ→α превращения и дополнительного измельчения зерна в результате того, что образование ферритоперлитной структуры происходит внутри мелких рекристаллизованных зерен аустенита, образовавшихся на ступени (3);

- высокий отпуск (6) проводят при температуре ниже AC1 на 20-50°С (620-680°С) для обеспечения максимального выравнивания содержания водорода по сечению поковки, что надежно предохраняет поковки от образования флокенов.

При окончательной термической обработке:

- нагрев под вторую аустенитизацию (7) осуществляют до температуры рекристаллизации аустенита (выше АC3 на 130-160°С, а именно ~ 1000°С), в результате чего происходит измельчение зерна и устранение оставшейся после предварительной термической обработки разнозернистости;

- после второй аустенитизации вводят ступень изотермической выдержки (8) продолжительностью 12-20 часов при температуре минимальной устойчивости аустенита (ниже AC1 на 20-50°С, а именно 620-680°С), при которой происходит измельчение зерна в результате превращения А→Ф+П; время выдержки при температуре минимальной устойчивости аустенита должно быть достаточным для полного превращения А→Ф+П и не вызывать сильную коагуляцию и стабилизацию карбидной фазы;

- третью аустенитизацию (9) проводят при температуре выше АC3 на 110-140°С, обеспечивающей максимальное растворение карбидной фазы для достижения необходимой степени легирования аустенита и, как следствие, прокаливаемости заготовки по толщине;

- высокий отпуск (10) проводят при температуре ниже AC1 на 110-120°С; он обеспечивает требуемый уровень прочности и пластичности основного металла и возможность проведения дополнительных технологических послесварочных отпусков и ремонтных отпусков.

Измельчение зерна в крупной поковке и отсутствие разнозернистости приводит к ослаблению охрупчивающего действия вредных примесей (в частности, фосфора) в процессе эксплуатации вследствие снижения концентрации фосфора на межзеренных границах, что приводит к уменьшению сдвига критической температуры хрупкости в результате облучения (ΔТF). Кроме того, энергоемкость межзеренного разрушения при мелком зерне значительно выше, чем при крупном, поскольку траектория распространения трещины по границам зерен связана с большим числом резких изменений направления, поглощающих энергию, что обеспечивает более низкое исходное значение ТKО /1/.

Авторами было проведено экспериментальное опробование предлагаемого способа термической обработки. Исследование проводилось на металле темплетов, вырезанных из 3-х опытно-промышленных обечаек толщиной 320 мм. Темплеты проходили термическую обработку, полностью моделирующую условия термической обработки промышленных обечаек.

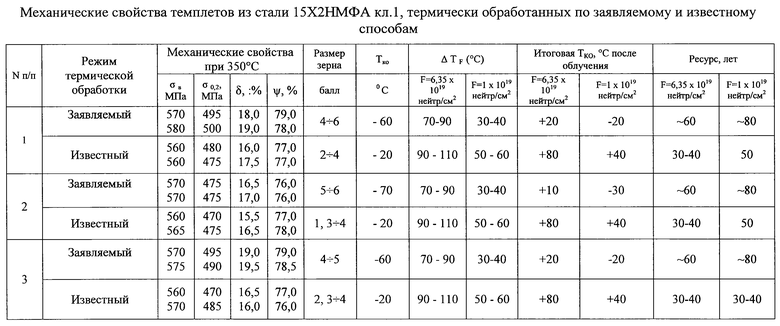

Сравнительные механические свойства сталей после обработки по известному и заявляемому способам термической обработки приведены в таблице.

Как видно из таблицы, использование предлагаемого способа термической обработки крупногабаритных поковок из рассматриваемых сталей для корпусов АЭУ обеспечивает по сравнению с используемым режимом следующие преимущества:

- обеспечивает получение мелкозернистой однородной структуры по всему сечению поковки и ликвидирует разнозернистость по сечению и высоте заготовки (4-6 балл по всему сечению поковки по сравнению с 1-4 баллами при использовании известного способа термической обработки)

- приводит к снижению исходного уровня ТKО на всех исследованных марках сталей.

- обеспечивает уменьшение сдвига критической температуры хрупкости в результате облучения.

Согласно "Методике определения ресурса корпусов атомных реакторов ВВЭР в процессе эксплуатации МРК-СХР-2000" снижение исходного уровня ТKО на 1°С увеличивает ресурс на 1 год.

Таким образом, использование заявляемого способа для термической обработки крупногабаритных поковок и заготовок корпусов реакторов атомных энергетических установок водо-водяного типа (ВВЭР), нефтехимических реакторов и другого крупногабаритного оборудования позволит обеспечить повышение ресурса оборудования с одновременным повышением его мощности и уровня безопасности.

ЛИТЕРАТУРА

1. А.М.Паршин. ″Радиационная повреждаемость и работоспособность конструкционных материалов". - Санкт-Петербург: Политехника, 1997. – 311 с.

2. Склюев П.В. "Водород и флокены в крупных поковках". - М.: Машгиз, 1963. - 187 с.

3. "Металловедение и термическая обработка стали". Справочник под ред. Бернштейна М.Л. и Рахштадта А.Г. - М.: Металлургия, 1983. - 214 с.

4. Башнин Ю.А., Паисов И.В. и др. "Термическая обработка крупных поковок". - М.: Металлургия, 1973. – 173 с.

5. Технологическая инструкция на термическую обработку заготовок и сварных (наплавленных) сборок и изделий энергооборудования АЭС и другого оборудования из сталей марок 15Х2НМФА, 15Х2НМФАА, 15Х2НМФА кл.1, 10ГН2МФА, 10ГН2МФАЛ и 09Н2МФБА -А (ТИ №390.25030.00030), ОАО “Ижорские заводы”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ | 2017 |

|

RU2646180C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Труба высокопрочная из низкоуглеродистой доперитектической молибденсодержащей стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2658515C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВАННЫХ ПОКОВОК | 2006 |

|

RU2318880C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1723153A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ ШТАМПОВЫХ СТАЛЕЙ | 2008 |

|

RU2371488C1 |

Изобретение относится к способу термической обработки крупногабаритных (весом до 250 т) поковок и заготовок для корпусов реакторов атомных энергетических установок водо-водяного типа, нефтехимических реакторов и другого крупногабаритного оборудования из сталей Cr-Mo-V композиции, а также из сталей указанной композиции с добавками Ni в количестве до ~ 2%. Способ комплексной термической обработки для крупногабаритных поковок из сталей рассматриваемых композиций обеспечивает предотвращение дефектов (флокенов, трещин), требуемый уровень прочности и пластичности, снижение исходного уровня критической температуры хрупкости (ТКО) и уменьшение сдвига критической температуры хрупкости в результате облучения (ΔТF) за счет устранения крупнозернистости и разнозернистости, возникающих в результате многократных нагревов и различной степени укова при пластической деформации; получения однородной по сечению мелкозернистой отпущенной бейнитно-мартенситной структуры. Использование заявляемого способа для термической обработки крупногабаритных поковок и заготовок корпусов реакторов атомных энергетических установок водо-водяного типа (ВВЭР), нефтехимических реакторов и другого крупногабаритного оборудования позволит обеспечить повышение ресурса оборудования с одновременным повышением его мощности и уровня безопасности. 2 ил., 1 табл.

Способ комплексной термической обработки крупногабаритных поковок, включающий на стадии предварительной термообработки копеж при температуре высокого отпуска с последующим охлаждением с печью до температуры 250÷300°С со скоростью ≤30°/ч, первую аустенитизацию, охлаждение после первой аустенитизации на выдвинутой подине до температуры 250÷300°С, последующий высокий отпуск и охлаждение со скоростью ≤40°/ч до 400°С, далее со скоростью ≤20°/ч до 150°С и далее на воздухе, а на стадии окончательной термообработки вторую и третью аустенитизацию, охлаждение в воде после третьей аустенитизации, высокий отпуск и охлаждение на воздухе, отличающийся тем, что копеж проводят при температуре ниже AC1 на 20÷50°С, первую аустенитизацию проводят при температуре выше АC3 на 130÷160°С, на стадии охлаждения после первой аустенитизации вводят ступень изотермической выдержки при температуре ниже AC1 на 20÷50°С в течение 12÷20 ч, высокий отпуск после первой аустенитизации проводят при температуре ниже AC1 на 20÷50°С, вторую аустенитизацию проводят при температуре выше АC3 на 130÷160°С с последующим охлаждением до температуры ниже AC1 на 20÷50°С и вводят промежуточную ступень изотермической выдержки при этой температуре в течение 12÷20 ч, третью аустенитизацию проводят при температуре выше АC3 на 110÷140°С.

| Технологическая инструкция | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Поливное приспособление для паровозов | 1922 |

|

SU390A1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU998541A1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2169204C1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ СОВМЕСТНОЙ | 0 |

|

SU171564A1 |

| US 3264145 А, 02.08.1966. | |||

Авторы

Даты

2004-09-10—Публикация

2003-05-07—Подача