Изобретение относится к металлургии, в частности к ковшевому или внутриформен- ному модифицированию серого чугуна, и может быть использовано в литейном производстве.

Цель изобретения - повышение усталостной прочности обрабатываемого серого чугуна, а также снижение расхода брикетированной смеси для его обработки.

Предлагаемая смесь в качестве углерод- содержащего компонента содержит сухой коллоидно-графитовый препарат с размером частиц 1-15 мкм, а в качестве медьсодержащего компонента - ультрадисперсный порошок меди с размером частиц 0,01-10 мкм при следующем соотношении компонентов, мас.%: сухой коллоидно-графитовый препарат 10-30; ультрадисперсный порошок меди остальное.

Повышение усталостной прочности чугуна после обработки его предлагаемой брикетированной смесью, а .также снижение расхода последней достигается следующим образом. Ввод в расплав углерода в виде сухого коллоидно-графитового препарата (КГП) позволяет, почти не повышая общее содержание углерода в металле, одновременно создать множество центров кристаллизации графита (ЦКГ) в объеме расплава. Причем скорость растворения ЦКГ в жидком металле низка: углерод в них находится в коллоидном состоянии, что соответствует обычному состоянию графита в жидком чугуне. Инокуляторы-ЦКГ появляются в расплаве одновременно с небольшой разницей в их начальных размерах, что предполагает сохранение одинаковости размеров всех графитовых включений по

VJ

ю со

со

мере их роста. При введении в расплав серого чугуна ультрадисперсного порошка (УДП) меди образуется громадное число микрообъемов металла с повышенной активностью углерода в них, что облегчает за- родышеобразование графита. Причем концентрация меди, а значит повышенная активность углерода в таких микрообьемах сохраняется длительное время.

Таким образом, в расплаве серого чугуна, обработанном брикетированной смесью на основе КГП и УДП меди, наблюдается синергетическое действие компонентов: УДП меди не только блокирует процесс растворения частиц коллоидно-графитового препарата, но и способствует выделению свободного углерода из. расплава на этих частицах - готовых центрах кристаллизации графита. Причем по сравнению с известной смесью число графитовых включений увели- чивается, а их размер уменьшается одновременно с сокращением расхода брикетированной смеси. Такие графитовые включения оказывают менее заметное надрезывающее действие и не выступают в качестве концентратора напряжений в чугуне, что повышает значения его усталостной прочности.

П р и м е р. В составе смеси используют сухой коллоидно-графитовый препарат КГП марок С-0, С-1, С-2, выпускаемый Завальев- ским графитовым комбинатом (ОСТ 6-08- 431-75), и полученный плазмохимическим способом ультрадисперсный порошок меди. Компоненты смешивают в смесителе с последующим прессованием состава в брикеты. Исходный чугун состава, мас.%: С 3,1; Si 1,8; Мп 0,4; S 0,06; Р 0,2; Сг 0,1; Ml 0,19, выплавляют в индукционной печи, разливают в ковши, на дно которыхукладывают брикеты смеси в количестве 0,05-0,1% от массы обрабатываемого металла. Из модифицированного чугуна заливают стандартные технологические пробы на исследование структурь и механических свойств чугуна. Число центров кристаллизации графита определяют путем подсчета количества аустенитно-графито- вых зерен в 1 см2 поверхности травленого микрошлифа.

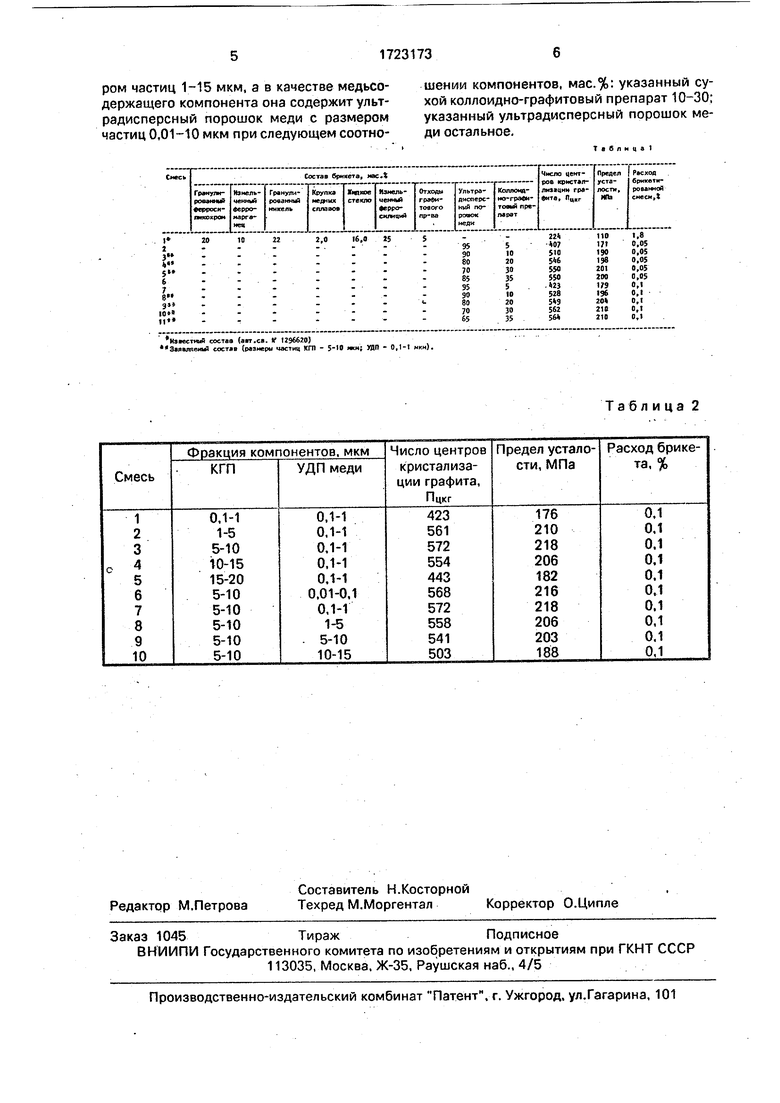

Выбор граничных пределов компонентов брикетированной смеси для обработки серого чугуна производят на основании результатов экспериментов, представленных в табл.1 и 2.

Из табл. 1 видно, что оптимальные результаты получены при содержании КГП в смеси 10-30% (УДП меди-остальное).

При содержании КГП менее 10% (смеси 2 и 7) резко снижается число графитовых включений в обработанном брикетом чугуне

и значение его предела усталости. При содержании КГП в смеси более 30% (смеси 6 и 11) значение предела усталости не увеличивается, тогда как ухудшается прессуемость смеси, механическая прочность брикетов, уменьшается их вес, что способствует всплыванию в расплаве. Значение предела усталости при обработке чугуна заявляемым составом смеси выше по сравнению с известным при меньшем расходе смеси на порядок.

Результаты испытаний фракционного состава компонентов смеси представлены в табл. 2. При размерах частиц КГП менее 1

мкм часть их, имея радиус меньше радиуса критического зародыша, растворяется в чугуне, не образуя центров кристаллизации . графита, и число последних падает (смесь 1). Уменьшается оно и с увеличением фракции

КГП более 15 мкм, так как число частиц графита в самом препарате обратно пропорционально их размеру (смесь 5). Графитные включения в чугуне огрубляются и в обоих случаях падает усталостная прочность.

Исследования влияния фракционного состава УДП меди на предел усталости показали спад ее с увеличением размера фракции УДП свыше 10 мкм: играет роль сокращение числа частиц а, следовательно,

микрообъемов расплава с повышенной активностью углерода (смесь 10). Кроме того, начинает работать механизм обычного растворения частиц меди с микролегированием. Прочностные характеристики обрабатываемого металла стабилизируются (незначительно отличаясь) на высоком уровне в диапазоне фракций УДП меди 0,01-10 мкм. Нижний (минимальный) размер фракций ограничен возможностями способа ее получения и снижением производительности способа.

Таким образом, обработанный предлагаемой смесью серый чугун по сравнению с чугуном обработанным известной смесью,

повышает предел усталости чугуна в 1,7-1,9 раза, причем расход смеси предлагаемого состава снижается в 18-36 раз.

Ожидаемый экономический эффект от внедрения изобретения в вальцелитейном

производстве 1,28 млн. руб.

Формула изобретени я Брикетированная смесь для обработки серого чугуна, включающая медь и углерод- содержащие компоненты, отличающая- ся тем, что, с целью повышения усталостной прочности чугуна и снижения расхода модификатора, она в качестве углеродсо- держащегр компонента содержит сухой коллоидно-графитовый препарат с размером частиц 1-15 мкм, а в качестве медьсодержащего компонента она содержит ультрадисперсный порошок меди с размером частиц 0,01-10 мкм при следующем соотношении компонентов, мас.%: указанный сухой коллоидно-графитовый препарат 10-30; указанный ультрадисперсный порошок меди остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ ЧУГУНА | 1993 |

|

RU2069703C1 |

| Брикет для модифицирования чугуна | 1990 |

|

SU1792999A1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ ЧУГУНА | 1993 |

|

RU2069702C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И СИЛУМИНА | 2010 |

|

RU2439166C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1993 |

|

RU2069705C1 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2069600C1 |

| Способ получения лигатур для алюминиевых сплавов | 1988 |

|

SU1650746A1 |

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2007 |

|

RU2344180C2 |

| МОДИФИКАТОР ДЛЯ СФЕРОИДИЗИРУЮЩЕЙ ОБРАБОТКИ ЧУГУНА | 1993 |

|

RU2069704C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1992 |

|

RU2063417C1 |

Изобретение относится к металлургии, а именно к брикетированным смесям для обработки серого чугуна. Цель изобретения - повышение усталостной прочности обрабатываемого серого чугуна и снижение расхода брикетированной смеси для его обработки. Смесь в качестве углеродсодер- жащего компонента содержит сухой коллоидно-графитовый препарат (КГП) с размером частиц 1-15 мкм, а в качестве медьсодержащего компонента-ультрадисперсный порошок (УДП) меди с размером частиц 0,01-10 мкм при следующем соотношении компонентов, мас.%: КГП 10-30; УДП меди остальное. Использование КГП и УДП яеди с рекомендуемым размером частиц позволяет повысить усталостную прочность в 1,7-1,85 раза и снизить в 18 раз расход брикетированной смеси. 2 табл. (Л С

Нэ «тчий состав (ati.cn. X ) 3аявляем 1 состав (размеры частиц КГП - мсм; ХДП - 0,1-1 мкм).

Таблмца1

Таблица 2

| Худокормов Д.Н | |||

| Производство отливок из чугуна | |||

| М.: Высшая школа, 1987, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Брикетированная смесь для обработки серого чугуна для отливок | 1985 |

|

SU1296620A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-21—Подача