Изобретение относится к вакуумной технологии получения неорганических покрытий при разложении металлоорганиче- ских соединений (МОС) и может найти применение в различных отраслях машиностроения, в частности в инструментальной промышленности при изготовлении сверл, метчиков, фрез, разверток и др.

Известно устройство, содержащее реактор с подложкодержателем, приводом вращения и нагревателем, размещенными в камере, разделенной перегородками на секции, к одной из которых подвешены патрубки подачи МОС и отвода продуктов распада.

Известна также установка, имеющая термостатированную кольцевую камеру, разделенную радиальными перегородками на секции для размещения в каждой изделия.

Недостатком устройства и установки является низкая производительность (до 10 изделий в смену), одной из причин которой является невозможность механизировать загрузку и выгрузку изделий.

В качестве прототипа взята установка модели УПТ-1, предназначенная для покрытия внутренней поверхности шести труб од- новременно. Она содержит шесть вакуумированных камер, размещенных на равных расстояниях одна от другой по окружности, внутри которых установлены нагреватели и питатели, сообщающиеся с дозаторами и приводимыми в движение приводами рабочего и холостого ходов.

Недостатком установки, несмотря на увеличение количества камер, является недостаточная производительность (18 труб в смену). Загрузка и выгрузка изделий в камеры производится вручную, при этом все шесть камер не работают.

Цель изобретения - повышение производительности достигается тем, что установка снабжена приводом поворота рамы с закрепленными на ней камерами и салазками, установленными под каждой рабочей камерой, при этом салазки шарнирно соединены с крышками и установлены с возможностью взаимодействия с механизмом загрузки-выгрузки, а на каждой крышке рабочей камеры смонтированы приводы вращения подложкодержателя.

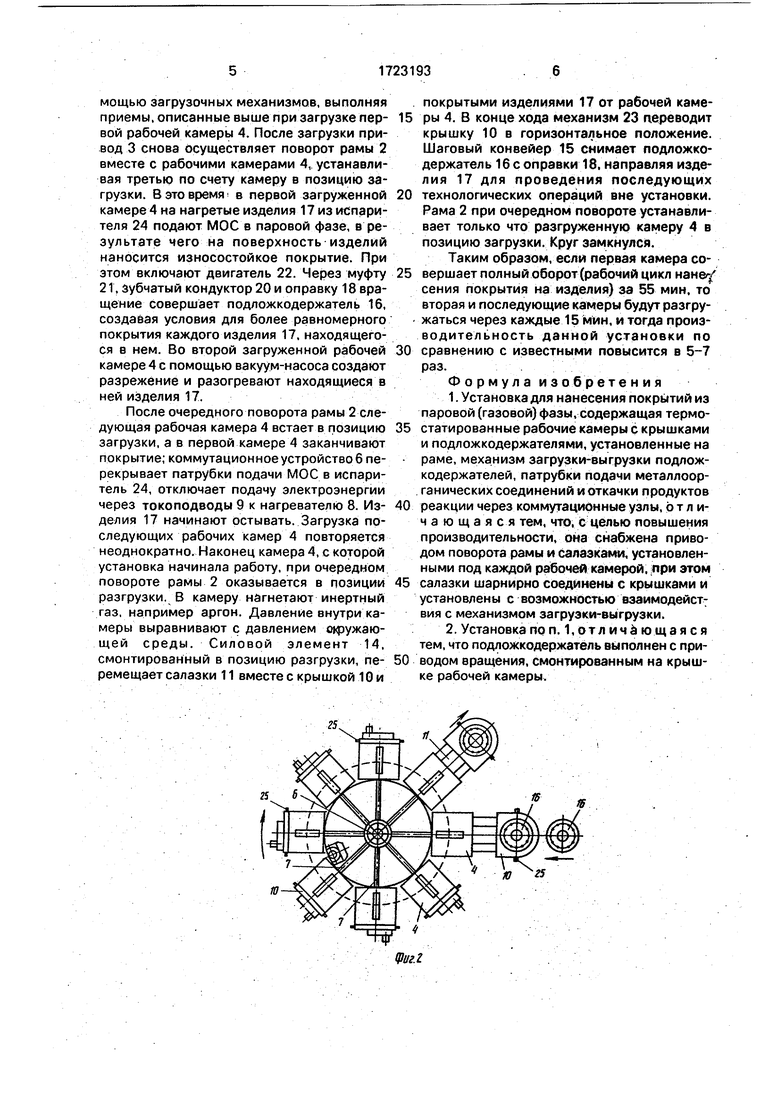

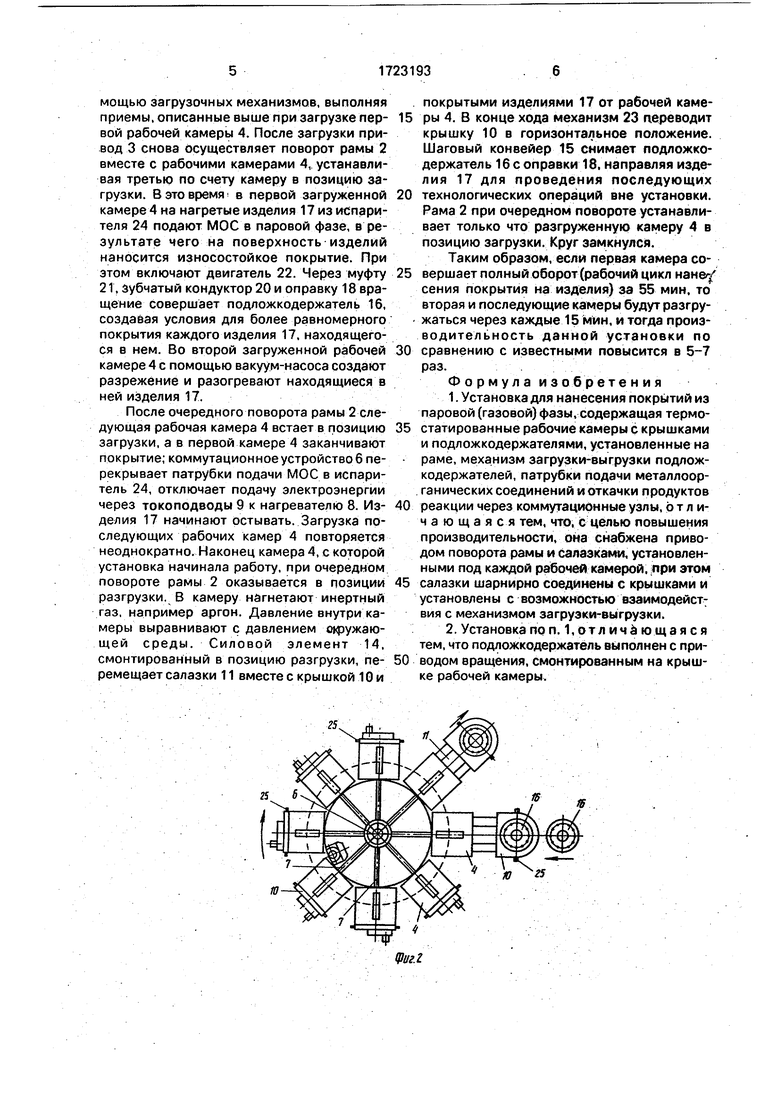

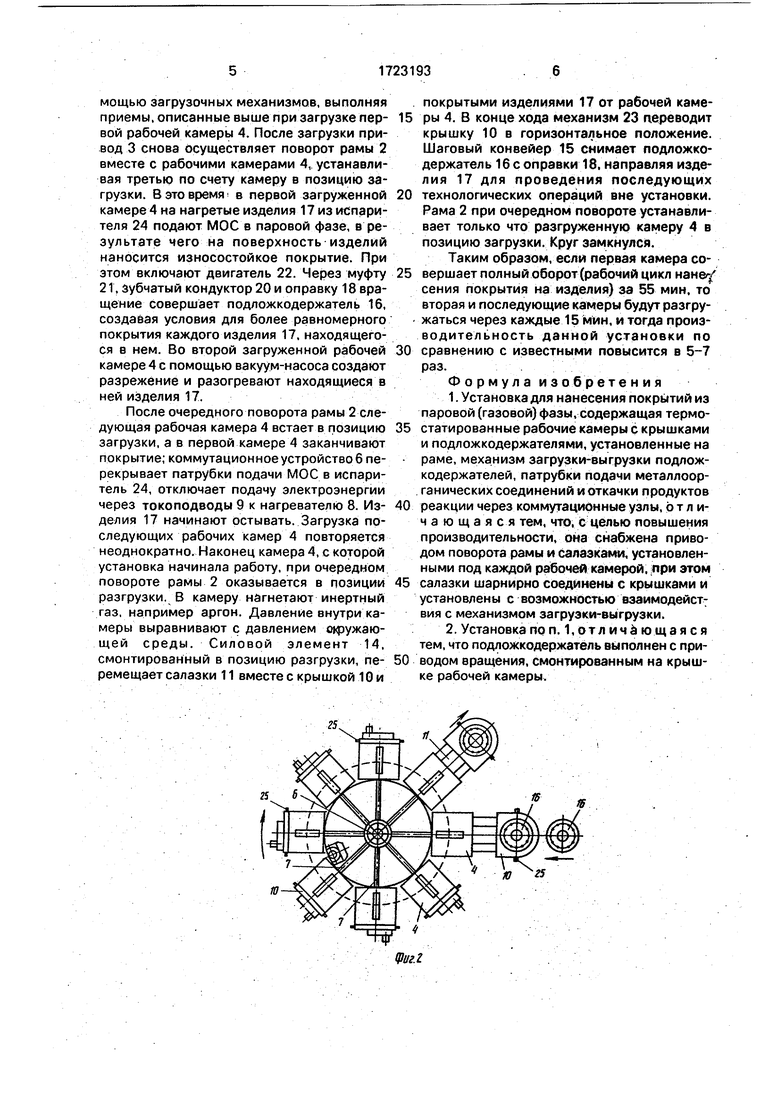

На фиг, 1 показана установка, общий вид; на фиг. 2 -то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1.

Установка для нанесения покрытий из паровой (газовой) фазы содержит основание 1, на круговых направляющих которого смонтирована рама 2, имеющая возможность совершать вращение от привода 3. На

раме 2 на равных расстояниях одна от другой по окружности закреплены рабочие камеры 4, к которым от установленного на стойке 5 коммутационного устройства 6, выполненного, например, в виде кранового распределителя и вращающегося токосъемника, подведены патрубки 7, а к нагревателям 8 - токопроводы 9. Каждая рабочая камера 4 с внешней стороны закрыта крыш0 кой 10, шарнирно соединенной с салазками 11, размещенными под рабочей камерой 4. Каждые салазки 11 снабжены пазом 12, выполненным по радиусу, с которым в зоне загрузки и разгрузки взаимодействует вы5 ступающая часть штока 13 силового элемента 14, находящегося между камерой 4 и шаговым конвейером 15.

Сменный подложкодержатель 16с изделиями 17 закреплен на оправке 18 приво0 да 19, смонтированного на крышке 10 и содержащего зубчатый редуктор 20, муфту 21 и электродвигатель 22, В зоне загрузки и разгрузки смонтирован механизм 23, с помощью которого после окончания покрытия

5 изделий 17 металлоорганическим соединением, поступающим в паровой (газовой) фазе из испарителя 24, крышка 10 меняет свое положение на упорах 25.

Установка работает следующим обра0 зом.

Одну из камер 4 устанавливают в позицию загрузки, при этом с помощью силового элемента 14 салазки 11 перемещают в сторону от оси вращения рамы 2. Механизм 23,

5 взаимодействуя с упорами 25, переводит крышку 10 в горизонтальное положение. Шаговый конвейер 15 переносит сменный подложкодержатель 16 с изделиями 17 и устанавливает его в оправку 18 привода 19.

0 Механизм 23 за упоры 25 возвращает крышку 10 в первоначальное положение, а силовой элемент 14, выступающая часть штока 13 которого находится в радиусном пазе 12, перемещает салазки 11 вместе с крышкой

5 10, приводом 19 и сменным подложкодержателем 16 с изделиями 17 в сторону рабочей камеры 4 и плотно прижимает торец крышки 10 к.торцу рабочей камеры 4. Включают вакуумный насос (не показан), который

0 через трубопровод 7 создает в камере 4 разрежение мм рт.ст.

Механизм 23 освобождает упоры 25, а привод 3 поворачивает раму 2 относительно основания 1, устанавливая вторую камеру 4

5 в позицию загрузки. Одновременно с этим в первой (загруженной изделиями 17) рабочей камере 4 включают нагреватель 3, тепловое излучение которого разогревает изделия 17 до 400-500°С. Вторую рабочую камеру 4 загружают изделиями 17 с помощью загрузочных механизмов, выполняя приемы, описанные выше при загрузке первой рабочей камеры 4. После загрузки привод 3 снова осуществляет поворот рамы 2 вместе с рабочими камерами 4, устанавливая третью по счету камеру в позицию загрузки. В это время в первой загруженной камере 4 на нагретые изделия 17 из испарителя 24 подают МОС в паровой фазе, в результате чего на поверхность изделий наносится износостойкое покрытие. При этом включают двигатель 22. Через муфту 21, зубчатый кондуктор 20 и оправку 18 вращение совершает подложке держатель 16, создавая условия для более равномерного покрытия каждого изделия 17, находящегося в нем. Во второй загруженной рабочей камере 4 с помощью вакуум-насоса создают разрежение и разогревают находящиеся в ней изделия 17.

После очередного поворота рамы 2 следующая рабочая камера 4 встает в позицию загрузки, а в первой камере 4 заканчивают покрытие; коммутационное устройство 6 перекрывает патрубки подачи МОС в испаритель 24, отключает подачу электроэнергии через токоподводы 9 к нагревателю 8. Изделия 17 начинают остывать. Загрузка последующих рабочих камер 4 повторяется неоднократно. Наконец камера 4, с которой установка начинала работу, при очередном повороте рамы 2 оказывается в позиции разгрузки. В камеру нагнетают инертный газ, например аргон. Давление внутри камеры выравнивают с давлением сгружающей среды. Силовой элемент 14. смонтированный в позицию разгрузки, перемещает салазки 11 вместе с крышкой 10 и

покрытыми изделиями 17 от рабочей камеры 4. В конце хода механизм 23 переводит крышку 10 в горизонтальное положение. Шаговый конвейер 15 снимает подложко- держатель 16 с оправки 18. направляя изделия 17 для проведения последующих

технологических операций вне установки. Рама 2 при очередном повороте устанавливает только что разгруженную камеру 4 в позицию загрузки. Круг замкнулся.

Таким образом, если первая камера совершает полный оборот (рабочий цикл сения покрытия на изделия) за 55 мин, то вторая и последующие камеры будут разгру- жаться через каждые 15 мин, и тогда производительность данной установки по

сравнению с известными повысится в 5-7 раз.

Формула изобретения 1. Установка для нанесения покрытий из паровой (газовой) фазы, содержащая термостатированные рабочие камеры с крышками

и подложкодержателями, установленные на

раме, механизм загрузки-выгрузки подложкодержателей, патрубки подачи металлоорганических соединений и откачки продуктов

реакции через коммутационные узлы, отличающаяся тем, что, с целью повышения производительности, она снабжена приводом поворота рамы и салазками, установленными под каждой рабочей камерой, при этом

салазки шарнирно соединены с крышками и установлены с возможностью взаимодействия с механизмом загрузки-выгрузки. 2. Установка по п. 1, отл ичаю ща я с я тем, что подложкодержатёль выполнен с приводом вращения, смонтированным на крышке рабочей камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 1993 |

|

RU2094527C1 |

| Установка для нанесения покрытий из паровой (газовой) фазы | 1989 |

|

SU1724729A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2024 |

|

RU2824739C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ (ПАРОВОЙ) ФАЗЫ | 1984 |

|

SU1338451A1 |

| УСТРОЙСТВО ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2014670C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ CVD-МЕТОДОМ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2456373C1 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ МАГНЕТРОННЫМ РАСПЫЛЕНИЕМ И ДЕРЖАТЕЛЬ ПОДЛОЖЕК НА ЕГО ОСНОВЕ | 2012 |

|

RU2539487C2 |

Изобретение относится к оборудованию для нанесения покрытий, в частности к устройствам для получения неорганических покрытий при разложении металлоорганических соединений. Цель изобретения - повышение производительности. Одну из камер 4 устанавливают в позицию загрузки, при этом с помощью силового элемента 14 салазки 11 перемещают в сторону от оси вращения рамы 2. Механизм 23, взаимодействуя с упорами 25, переводит крышку 10 в горизонтальное положение. Шаговый конвейер 15 подает сменный подложкодержа- тель 16 с изделиями 17, механизм 23 за упоры 25 возвращает крышку 10 в первоначальное положение, а силовой элемент 14, выступающая часть штока 13 которого находится в радиусном пазе 12, перемещает салазки 11 вместе с крышкой 10 и сменным подложкодержателем 16 с изделиями 17 в рабочую камеру 4. Приводом 3 осуществляют поворот рамы 2 и устанавливают камеры 4 на технологические позиции обработки. Конструктивные особенности устройства обеспечивают автоматизацию всего процесса. 1 з.п. ф-лы, 3 ил. у Ё

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1980 |

|

SU954512A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Применение металлоорганических соединений для получения неорганических покрытий и материалов | |||

| Под ред | |||

| Разуваева Г.А | |||

| - М.: Наука, 1986, с, 199-200 | |||

Авторы

Даты

1992-03-30—Публикация

1989-05-25—Подача