1

Изобретение относится к электронно-лучевой сварке стальных изделий, в частности к сварке кольцевых швов, и может быть использовано в машиностроении и приборостроении для сварки кольцевых швов деталей вращения.

Целью изобретения является повышение производительности и сокращение производственных площадей.

Поставленная цель достигается за счет совмещения в едином технологическом процессе со сваркой операций сборки и запрессовют, а также размагничивания деталей перед операцией сварки.

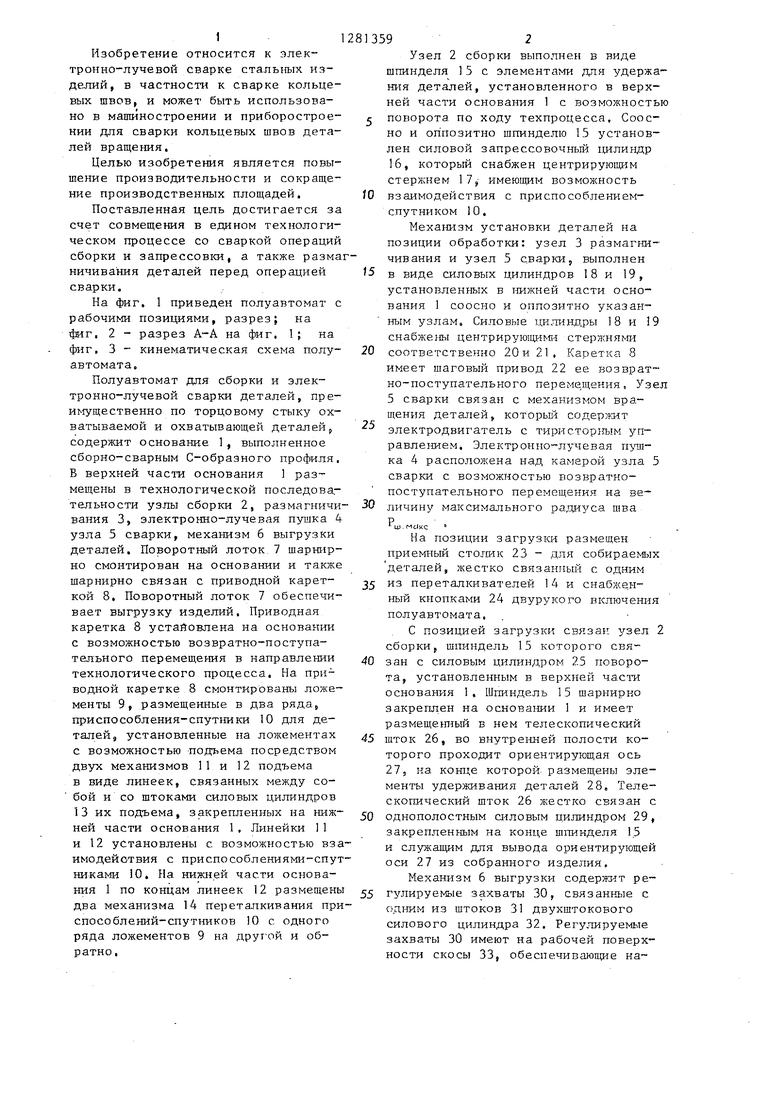

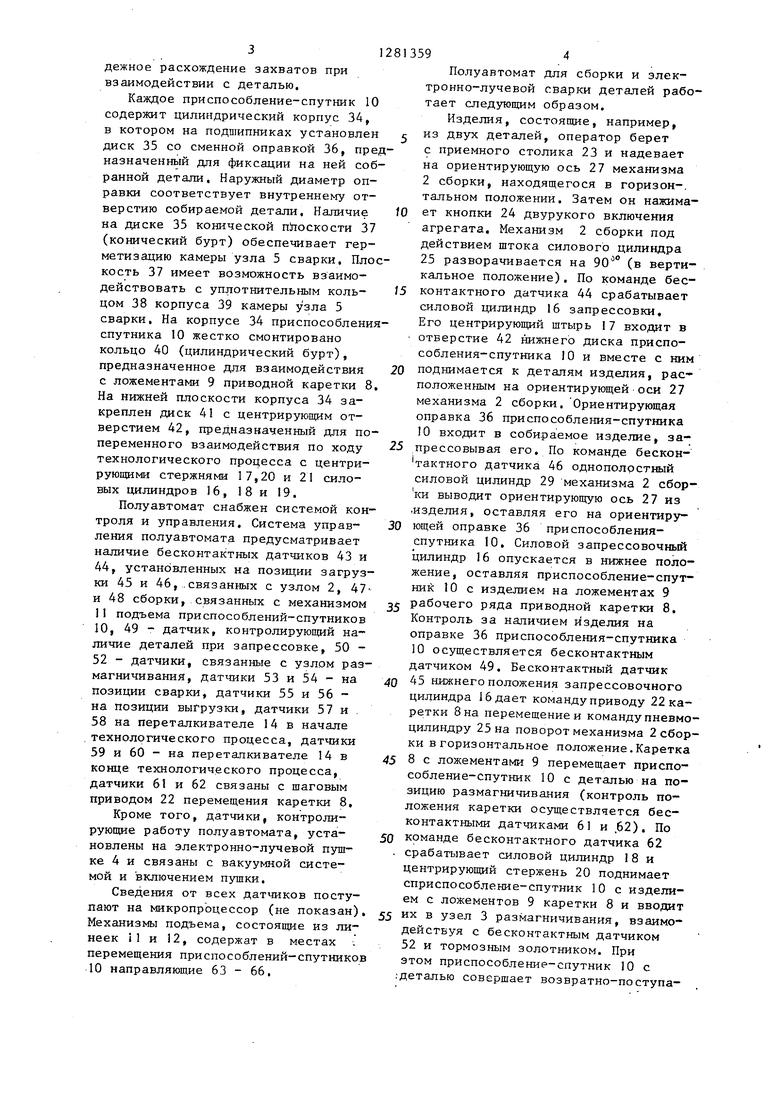

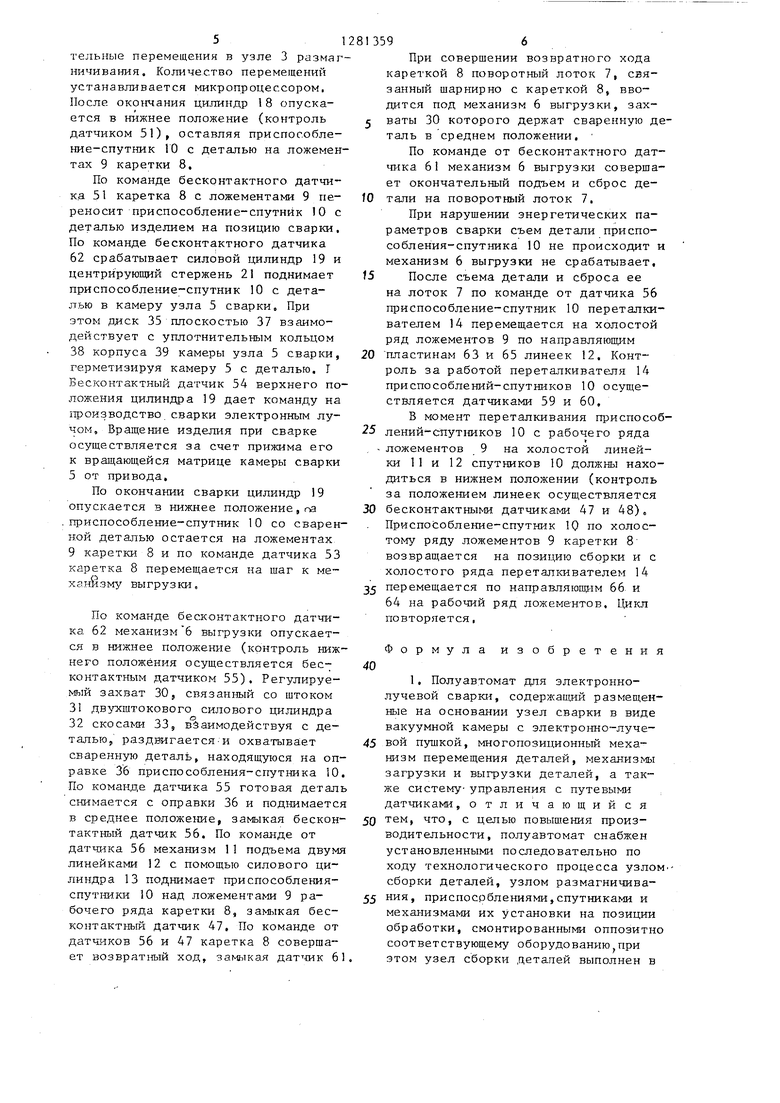

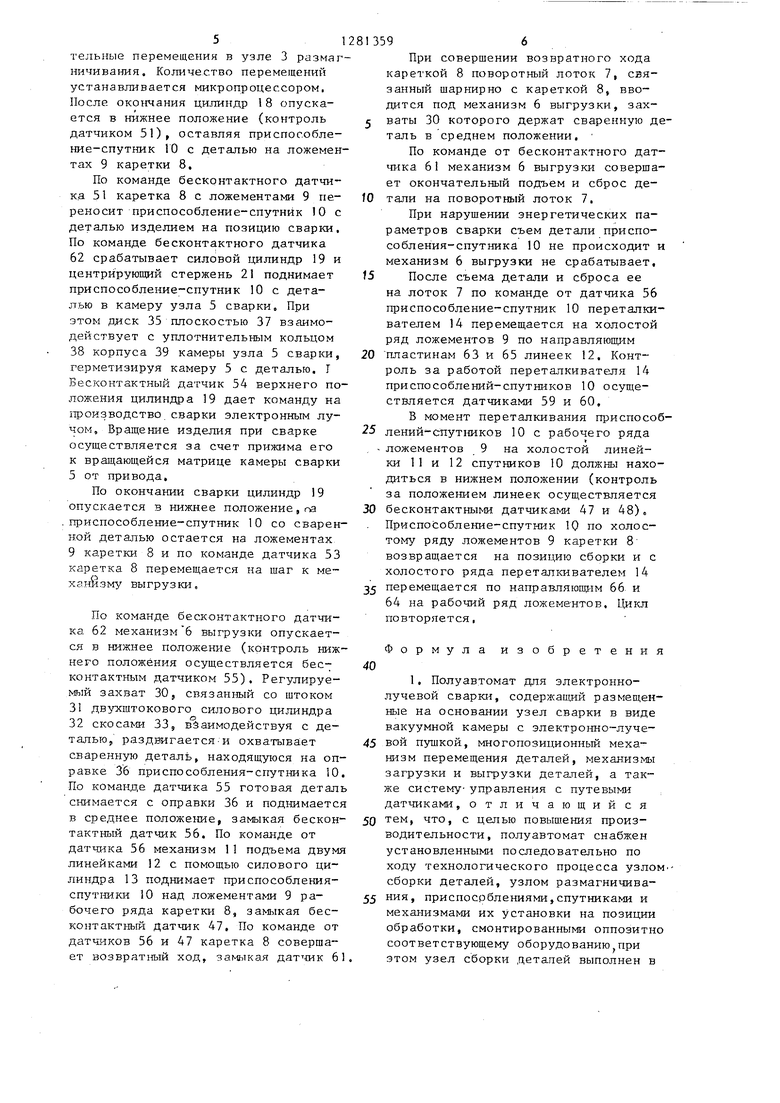

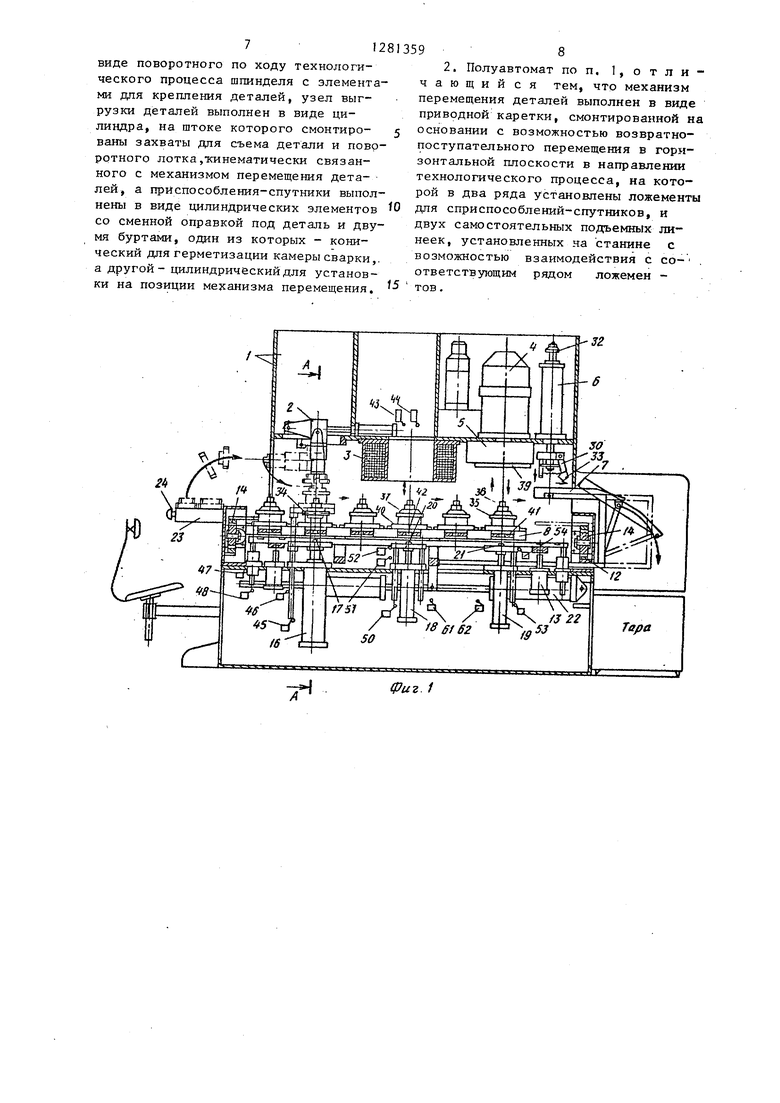

На фиг. 1 приведен полуавтомат с рабочими позициями, разрез; на фиг, 2 - разрез А-А на фиг, 1; на фиг, 3 - кинематическая схема полуавтомата.

Полуавтомат для сборки и электронно-лучевой сварки деталей, преимущественно по торцовому стыку охватываемой и охватывающей деталейр содержит основание 1, выполненное сборно-сварным С-образного профиля, В верхней части основания 1 размещены в технологической последовательности узлы сборки 2, размагничивания 3, электронно-лучевая пушка 4 узла 5 сварки, механизм 6 выгрузки деталей. Поворотный лоток.7 шарнир- но смонтирован на основании и также шарнирно связан с приводной кареткой 8, Поворотный лоток 7 обеспечивает выгрузку изделий. Приводная каретка 8 устайовлена на основании с возможностью возвратно-поступательного перемещения в направлении технологического процесса. На приводной каретке В смонтированы ложементы 9, размещенные в два ряда, приспособления-спутники 10 для деталей, установленные на ложементах с возможностью подъема посредством двух механизмов 11 и 12 подъема в виде линеек, связанных между собой и со штоками силовых цилиндров 13 их подъема, закрепленных на нижней части основания 1, Линейки 11 и 12 установлены с возможностью взаимодействия с приспособлениями-спутниками 10, На нижней части основания 1 по концам линеек 12 размещены два механизма 14 переталкивания приспособлений-спутников 10 с одного ряда ложементов 9 на друт ой и обратно ,

10

12813592

Узел 2 сборки выполнен в виде шпинделя 15 с элементами для удержания деталей, установленного в верхней части основания 1 с возможностью поворота по ходу техпроцесса, Соос- но и ог1позитно шпинделю 15 установлен силовой запрессовочный гщлиндр 16, который снабжен центрирующим стержнем 17,, имеющим возможность взаимодействия с приспособлением- спутником 10,

Механизм установки деталей на позиции обработки: узел 3 размагничивания и узел 5 сварки, выполнен 5 в виде силовых цилиндров 18 и 19, установленных в нижней части основания 1 соосно и оппозитно указанным узлам. Силовые цилиндры 18 и 9 снабжены центрирующ- ми стержнями соответственно 20 и 21, Каретка 8 имеет шаговый привод 22 ее возвратно-поступательного переме,щения, Узел 5 сварки связан с механизмом вращения деталей, который содержит электродвигатель с тиристор1гь м управлением. Электронно-лучевая пушка 4 расположена над камерой узла 5 сварки с возможностью возвратно- поступательного перемещения на величину максимального радиуса шва Р„

20

25

30

UJ.MClKC

На позиции загрузки размещен приемный столик 23 - для собираемых деталей, жестко связанный с одним

35 из переталкивателей 14 и снаблсен- ный кнопками 24 двурукого включения полуавтомата.

С позицией загрузки связан узел 2 сборкиJ шпиндель 15 которого свя40 зан с силовым цилиндром 25 поворота, установленным в верхней часами основания 1, Шпиндель 15 шарнирно закреплен на основании 1 и имеет размеще}шый в нем телескопический

45 шток 26, во внутренней полости которого проходит ориентирующая ось 27, на конце которой размещены элементы удерживания деталей 28, Телескопический шток 26 жестко связан с

50 однополостным а ловым цилиндром 29, закрепленным на конце шпинделя 15 и служащим для вывода ориентирующей оси 27 из собранного изделия.

Механизм 6 выгрузки содержит ре55 гулируемые захваты 30, связанные с одним из штоков 31 двухштокового силового цилиндра 32, Регулируемые захваты ЗО имеют на рабочей поверхности скосы 33, обеспечивающие наМеханизм установки деталей на позиции обработки: узел 3 размагничивания и узел 5 сварки, выполнен 5 в виде силовых цилиндров 18 и 19, установленных в нижней части основания 1 соосно и оппозитно указанным узлам. Силовые цилиндры 18 и 9 снабжены центрирующ- ми стержнями соответственно 20 и 21, Каретка 8 имеет шаговый привод 22 ее возвратно-поступательного переме,щения, Узел 5 сварки связан с механизмом вращения деталей, который содержит электродвигатель с тиристор1гь м управлением. Электронно-лучевая пушка 4 расположена над камерой узла 5 сварки с возможностью возвратно- поступательного перемещения на величину максимального радиуса шва Р„

UJ.MClKC

На позиции загрузки размещен приемный столик 23 - для собираемых деталей, жестко связанный с одним

5 из переталкивателей 14 и снаблсен- ный кнопками 24 двурукого включения полуавтомата.

С позицией загрузки связан узел 2 сборкиJ шпиндель 15 которого свя0 зан с силовым цилиндром 25 поворота, установленным в верхней часами основания 1, Шпиндель 15 шарнирно закреплен на основании 1 и имеет размеще}шый в нем телескопический

5 шток 26, во внутренней полости которого проходит ориентирующая ось 27, на конце которой размещены элементы удерживания деталей 28, Телескопический шток 26 жестко связан с

0 однополостным а ловым цилиндром 29, закрепленным на конце шпинделя 15 и служащим для вывода ориентирующей оси 27 из собранного изделия.

Механизм 6 выгрузки содержит ре5 гулируемые захваты 30, связанные с одним из штоков 31 двухштокового силового цилиндра 32, Регулируемые захваты ЗО имеют на рабочей поверхности скосы 33, обеспечивающие надежное расхождение захватов при взаимодействии с деталью.

Каждое приспособление-спутник 10 содержит цилиндрический корпус 34, в котором на подшипниках установлен диск 35 со сменной оправкой 36, пред- назначенньш для фиксации на ней собранной детали. Наружный диаметр оправки соответствует внутреннему отверстию собираемой детали. Наличие на диске 35 конической плоскости 37 (конический бурт) обеспечивает герметизацию камеры узла 5 сварки. Плоскость 37 имеет возможность взаимодействовать с уплотнительным кольцом 38 корпуса 39 камеры узла 5 сварки. На корпусе 34 приспособления- спутника 10 жестко смонтировано кольцо 40 (цилиндрический бурт), предназначенное для взаимодействия с ложементами 9 приводной каретки 8, На нижней плоскости корпуса 34 закреплен диск 41 с центрируюшэнм отверстием 42, предназначенный для попеременного взаимодействия по ходу технологического процесса с центрирующими стержнями 17,20 и 2 силовых цилиндров 16, 18 и 19,

Полуавтомат снабжен системой контроля и управления. Система управления полуавтомата предусматривает наличие бесконтактных датчиков 43 и 44, установленных на позиции загрузки 45 и 46,,связанных с узлом 2, 47

Полуавтомат для сборки и электронно-лучевой сварки деталей рабо тает следующим образом.

Изделия, состоящие, например, с из двух деталей, оператор берет

с приемного столика 23 и надевает на ориентирующую ось 27 механизма 2 сборки, находящегося в горизон-, тальном положении. Затем он нажима

/0 ет кнопки 24 двурукого включения агрегата. Механизм 2 сборки под действием штока силового цилиндра 25 разворачивается на 90 (в вертикальное положение), По команде бес/5 контактного датчика 44 срабатывает силовой цилиндр 16 запрессовки, Его центрирующий штырь I7 входит в отверстие 42 нижнего диска приспособления-спутника 10 и вместе с ним

20 поднимается к деталям изделия, расположенным на ориентирующей оси 27 механизма 2 сборки. Ориентирующая оправка 36 приспособления-спутника 10 входит в собираемое изделие, за-

25 прессовывая его. По команде бескон- тактного датчика 46 однополостный силовой цилиндр 29 механизма 2 сбор ки выводит ориентирующую ось 27 из изделия, оставляя его на ориентир5г30 ющей оправке 36 приспособления- спутника 10, Силовой запрессовочный цилиндр 16 опускается в нижнее поло жение, оставляя приспособление-спут ний 10 с изделием на ложементах 9

и 48 сборки, связанных с механизмом з5 Рабочего ряда приводной каретки 8, 11 подъема приспособлений-спутниковКонтроль за наличием изделия на

10, 49 - датчик, контролирующий на-оправке 36 приспособления-спутника

личие деталей при запрессовке, 50 -10 осуществляется бесконтактным

52 - датчики, связанные с узлом раз-датчиком 49, Бесконтактный датчик

магничивания, датчики 53 и 54 - на позиции сварки, датчики 55 и 56 - на позиции выгрузки, датчики 57 и .

58на переталкивателе 14 в начале технологического процесса, датчики

59и 60 - на переталкивателе 14 в конце технологического процесса, датчики 61 и 62 связаны с щаговым приводом 22 перемещения каретки 8,

Кроме того, датчики, контролирующие работу полуавтомата, установлены на электронно-лучевой путп- ке 4 и связаны с вакуумной системой и включением пушки.

Сведения от всех датчиков поступают на микропроцессор (не показан),

40 45 нижнего положения запрессовочного цилиндра 16 дает команду приводу 22 ка ретки 8 на перемещение и команду пневм цилиндру 25 на поворот механизма 2 сбо ки в горизонтальное положение.Каретк

45 8 с ложементами 9 перемещает приспо собление-спутник 10 с деталью на по зицию размагничивания (контроль положения каретки осуществляется бесконтактными датчиками 61 и .62), По

50 команде бесконтактного датчика 62 . срабатывает силовой цилиндр I8 и центрирующий стержень 20 поднимает сприспособление-спутник 10 с издели ем с ложементов 9 каретки 8 и вводи

55 их в узел 3 размагничивания, взаимодействуя с бесконтактным датчиком 52 и тормозным золотником. При этом приспособление-спутник 10 с .деталью совершает возвратно-поступаМеханизмы подъема, состоящие из линеек П и 12, содержат в местах перемещения приспособлений-спутников 10 направляющие 63 - 66,

- -2813594

Полуавтомат для сборки и электронно-лучевой сварки деталей работает следующим образом.

Изделия, состоящие, например, с из двух деталей, оператор берет

с приемного столика 23 и надевает на ориентирующую ось 27 механизма 2 сборки, находящегося в горизон-, тальном положении. Затем он нажима/0 ет кнопки 24 двурукого включения агрегата. Механизм 2 сборки под действием штока силового цилиндра 25 разворачивается на 90 (в вертикальное положение), По команде бес/5 контактного датчика 44 срабатывает силовой цилиндр 16 запрессовки, Его центрирующий штырь I7 входит в отверстие 42 нижнего диска приспособления-спутника 10 и вместе с ним

20 поднимается к деталям изделия, расположенным на ориентирующей оси 27 механизма 2 сборки. Ориентирующая оправка 36 приспособления-спутника 10 входит в собираемое изделие, за-

25 прессовывая его. По команде бескон- тактного датчика 46 однополостный силовой цилиндр 29 механизма 2 сбор- ки выводит ориентирующую ось 27 из изделия, оставляя его на ориентир5г30 ющей оправке 36 приспособления- спутника 10, Силовой запрессовочный цилиндр 16 опускается в нижнее положение, оставляя приспособление-спут- ний 10 с изделием на ложементах 9

45 нижнего положения запрессовочного цилиндра 16 дает команду приводу 22 каретки 8 на перемещение и команду пневмо- цилиндру 25 на поворот механизма 2 сборки в горизонтальное положение.Каретка

8 с ложементами 9 перемещает приспособление-спутник 10 с деталью на позицию размагничивания (контроль положения каретки осуществляется бесконтактными датчиками 61 и .62), По

команде бесконтактного датчика 62 срабатывает силовой цилиндр I8 и центрирующий стержень 20 поднимает сприспособление-спутник 10 с изделием с ложементов 9 каретки 8 и вводит

их в узел 3 размагничивания, взаимодействуя с бесконтактным датчиком 52 и тормозным золотником. При этом приспособление-спутник 10 с деталью совершает возвратно-поступательные перемещения в узле 3 размагничивания. Количество перемещений устанавливается микропроцессором, После окончания цилиндр 18 опускается в нижнее положение (контроль датчиком 51), оставляя приспособление-спутник 10 с деталью на ложементах 9 каретки 8.

По команде бесконтактного датчика 51 каретка В с ложементами 9 переносит приспособление-спутник 10 с деталью изделием на позицию сварки. По команде бесконтактного датчика 62 срабатывает силовой цилиндр 19 и центрирующий стержень 21 поднимает приспособление-спутник 10 с деталью в камеру узла 5 сварки. При этом pfiCK 35 плоскостью 37 взаимодействует с уплотнительным кольцом 38 корпуса 39 камеры узла 5 сварки, герметизируя камеру 5 с деталью. Г Бесконтактный датчик 54 верхнего положения цилиндра 19 дает команду на 11роизводство сварки электронным лучом. Вращение изделия при сварке осуществляется за счет прижима его к вра1цающейся матрице камеры сварки 5 от привода.

По окончании сварки цилиндр 19 опускается в нижнее положение,га .приспособление-спутник 10 со сваренной деталью остается на ложементах 9 каретки 8 и по команде датчика 53 каретка. 8 перемещается на шаг к ме хан.зму выгрузки.

По команде бесконтактного датчика 62 механизм 6 выгрузки опускается в нижнее положение (контроль нижнего положения осуществляется бесконтактным датчиком 55). Регулируемый захват 30, связанный со штоком

31двухштокового силового цилиндра

32скосами 33, взаимодействуя с деталью, раздЁигается-и охватыва:ет сваренную деталь, находящуюся на оправке 36 приспособления-спутника 10 По команде датчика 55 готовая деталь снимается с оправки 36 и поднимается в среднее положе ше, замыкая бесконтактный датчик 56. По команде от датчика 56 механизм 11 подъема двумя линейками 12 с помощью силового цилиндра 13 поднимает приспособления- спутники 10 над ложементами 9 рабочего ряда каретки 8, замыкая бесконтактный Датчик 47, По команде от датчиков 56 и 47 каретка 8 совершает возвратный ход, замыкая дат -шк 6

При совершении возвратного хода кареткой 8 поворотный лоток 7, связанный шарнирно с кареткой 8, вводится под механизм 6 выгрузки, захваты 30 которого держат сваренную деталь в среднем положении.

По команде от бесконтактного датчика 6 механизм 6 выгрузки совершает окончательный подъем и сброс детали на поворотный лоток 7.

При нарушении энергетических параметров сварки съем детали приспособления-спутника 10 не происходит и механизм 6 выгрузки не срабатывает.

После съема детали и сброса ее

на лоток 7 по команде от датчика 56 приспособление-спутник 10 переталки- вателем 14 перемещается на холостой ряд ложементов 9 по направляющим

пластинам 63 и 65 линеек 12. Контроль за работой переталкивателя 14 приспособлений-спутников 10 осуществляется датчиками 59 и 60.

В момент переталкивания приспособлений спутников 10 с рабочего ряда ложементов 9 на холостой линейки 1 1 и 12 спутников 10 должны находиться в нижнем положении (контроль за положением линеек осуществляется

бесконтактными датчиками 47 и 48). Приспособление-спутник 10 по холостому ряду ложементов 9 каретки 8 возвращается на позицию сборки и с холостого ряда переталкивателем 14

перемещается по направляющим 66 и 64 на рабочий ряд ложементов. Цикл повторяется,

Формула изобретения

1, Полуавтомат для электроннолучевой cBapKii, содержаний размещенные на основании узел сварки в виде вакуумной камеры с электронно-лучевой пушкой, многопозиционный механизм перемещения деталей, механизмы загрузки и выгрузки деталей, а также систему- управления с путевыми датчиками, отличающийся

тем, что, с целью повышения производительности, полуавтомат снабжен установленными последовательно по ходу технологического процесса узлом - сборки деталей, узлом размагничивания, приспособлениями,спутниками и механизмами их установки на позиции обработки, смонтированными оппозитно соответствующему оборудованию при этом узел сборки детапей выполнен в

виде поворотного по ходу технологического процесса шпинделя с элементами для крепления деталей, узел выгрузки деталей выполнен в виде цилиндра, на штоке которого смонтированы захваты для съема детали и поворотного лотка,кинематически связанного с механизмом перемещения деталей, а приспособления-спутники выполнены в виде цилиндрических элементов со сменной оправкой под деталь и двумя буртами, один из которых - конический для герметизации камеры сварки,, а другой- цилиндрический для установки на позиции механизма перемещения.

2, Полуавтомат по п. 1, отличающийся тем, что механизм перемещения деталей выполнен в виде приводной каретки, смонтированной на основании с возможностью возвратно- поступательного перемещения в горизонтальной плоскости в направлении технологического процесса, на которой в два ряда установлены ложементы для сприспособлений-спутников, и двух самостоятельных подъемных линеек, установленных на станине с возможностью взаимодействия с со- . ответствующим рядом ложемен - тов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| Полуавтомат для сборки пакетов сердечников электрических машин | 1982 |

|

SU1053227A1 |

| Устройство для двусторонней сборки запрессовкой деталей типа дисков с осью | 1986 |

|

SU1355434A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Автоматизированная линия для сборки кронштейна крепления кабины | 1984 |

|

SU1199560A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

Изобретение относится к области электронно-лучевой сварки и пред- ,назначено для сборки и сварки цилиндрических деталей .кольцевым швом в полуавтоматическом режиме. Полуавтомат содержит узел сборки и запрессовки изделий, узел размагничивания . и узел сварки, а также механизмы загрузки и выгрузки деталей,связанные между собой шаговым устройством перемещения проходного типа с ложементами для деталей. Предусмотрены устройства для подъема ложементов ; в.процессе шагового перемещения и для подачи их на рабочие позиции. 1 з.п. ф-лы, 3 ил. Ю 00 00 ел со

/(-/(

фиг. 2

25

ав

/35У

Фиг. 3

56 55

ta

В1МЮЮ Заказ 7Т93/9Тираж 972Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| Распределительный пульт | 1930 |

|

SU22778A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для электроннолучевой сварки кольцевых швов | 1982 |

|

SU1087287A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-07—Публикация

1984-12-04—Подача