зазор в подшипнике непосредственно на месте его установки в машине, так как для своей реализации требует демонтажа подшипника и установку его в специальное устройство, обеспечивающее возможность фиксации от поворота внутреннего кольца и сепаратора подшипника и нагружения наружного кольца постоянной по величине и переменной по направлению радиальной силой, а во-вторых, дает только интегральную оценку величины зазора и не позволяет дифференцировать влияние на величину зазора погрешностей внутреннего и наружного колец подшипника,

Цель изобретения - сокращение трудоемкости и повышение качества контроля за счет выявления зазора без демонтажа подшипника с места его установки в изделии и диагностирования дефектов беговых дорожек,

Поставленная цель достигается тем, что определяют величину радиальной статической силы, действующей в плоскости подшипника, устанавливают на валу неуравновешенную массу, центробежная сила от которой по модулю больше радиальной статической силы при вращении вала, вращают вал с заданной постоянной скоростью, измеряют радиальное смещение вала относительно фиксированной точки неподвижного кольца в момент совпадения направления -равнодействующей статической и центробежной сил с радиальным направлением на фиксированную точку, останавливают вал, перемещают неуравновешенную массу на угол, при котором равнодействующая статической и центробежной сил направлена диаметрально противоположно радиальному направлению на фиксированную точку, вращают вал с заданной постоянной скоростью, измеряют радиальное смещение вала относительно фиксированной точки и по разности смещений определяют величину радиального зазора, а также тем, что, с целью выявления переменной составляющей зазора, вызванной погрешностью беговой дорожки подвижного кольца, последовательно с заданной дискретностью в диапазоне от 0 до 180Р изменяют угловое положение неуравновешенной массы, для каждого углового положения определяют величину зазора и по изменению величины зазора в функции угла положения неуравновешенной массы определяют переменную составляющую зазора, зависящую от качества беговой дорожки подвижного кольца, а также тем, что. с целью выявления переменной составляющей зазора, связанной с погрешностью беговой дорожки неподвижного кольца.

последовательно с заданной дискретностью в диапазоне от 0 до 180° выбирают фиксированные точки неподвижного кольца подшипника, в которых определяют величину зазора и по изменению величины зазора в функции углового положения фиксированной точки определяют переменную составляющую зазора, зависящую от качества беговой дорожки неподвижного кольца.

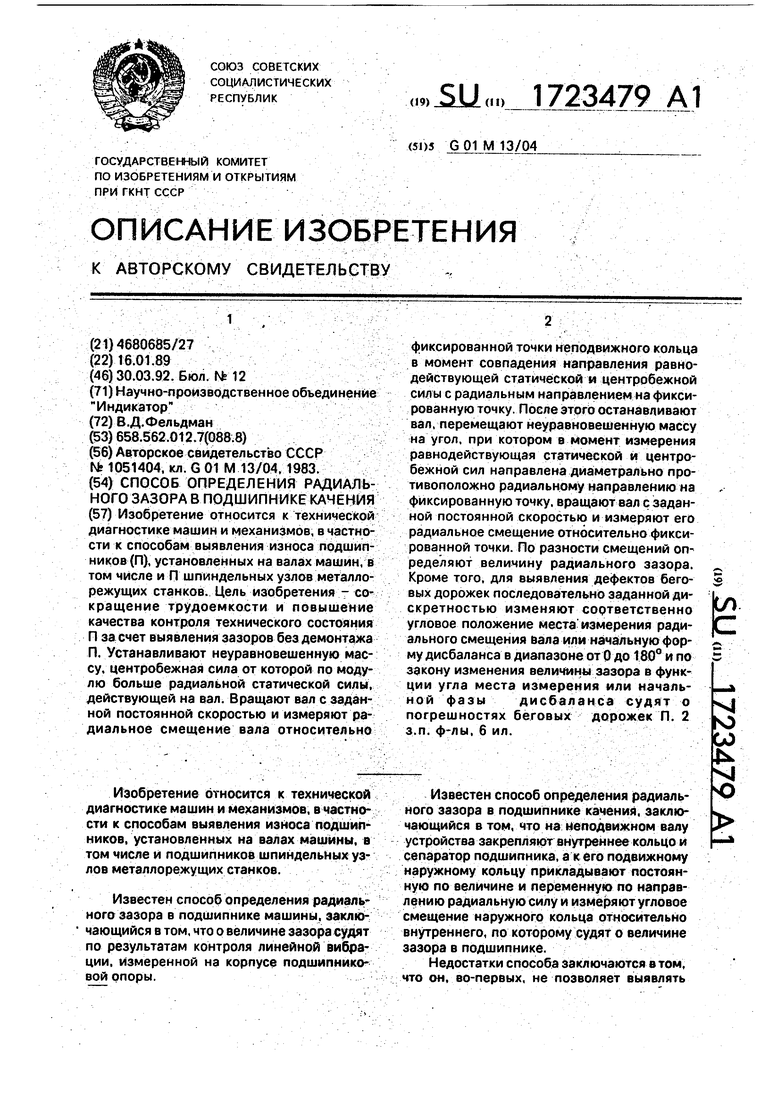

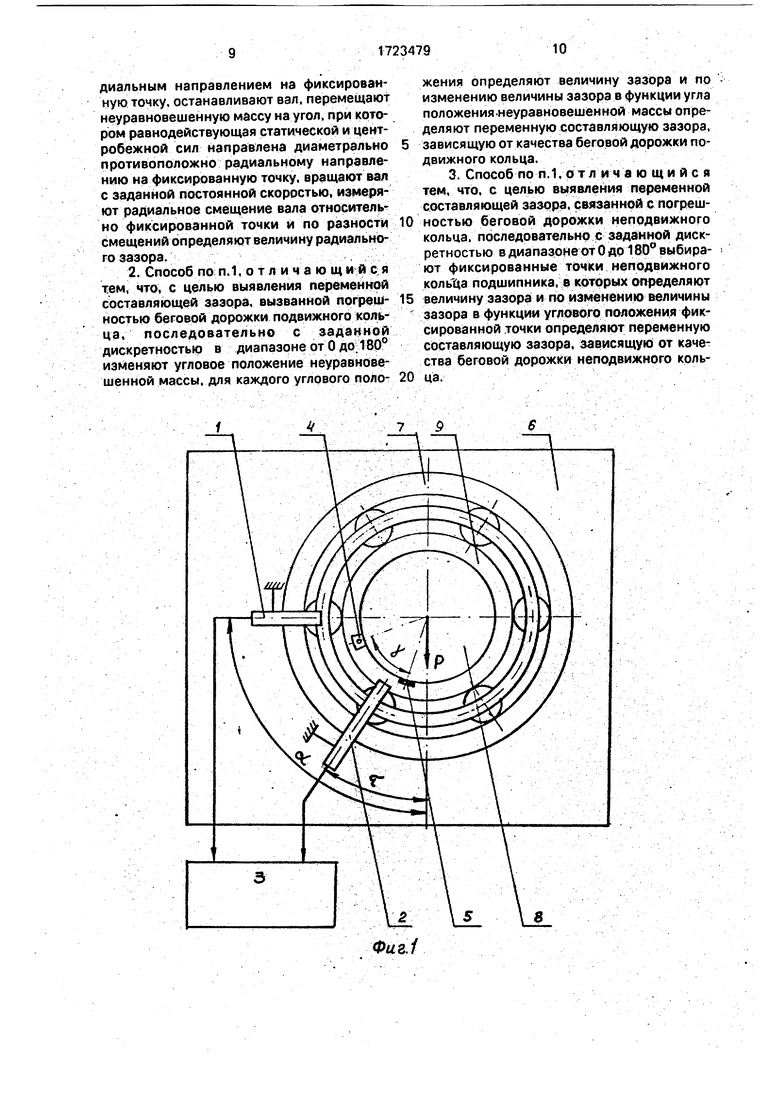

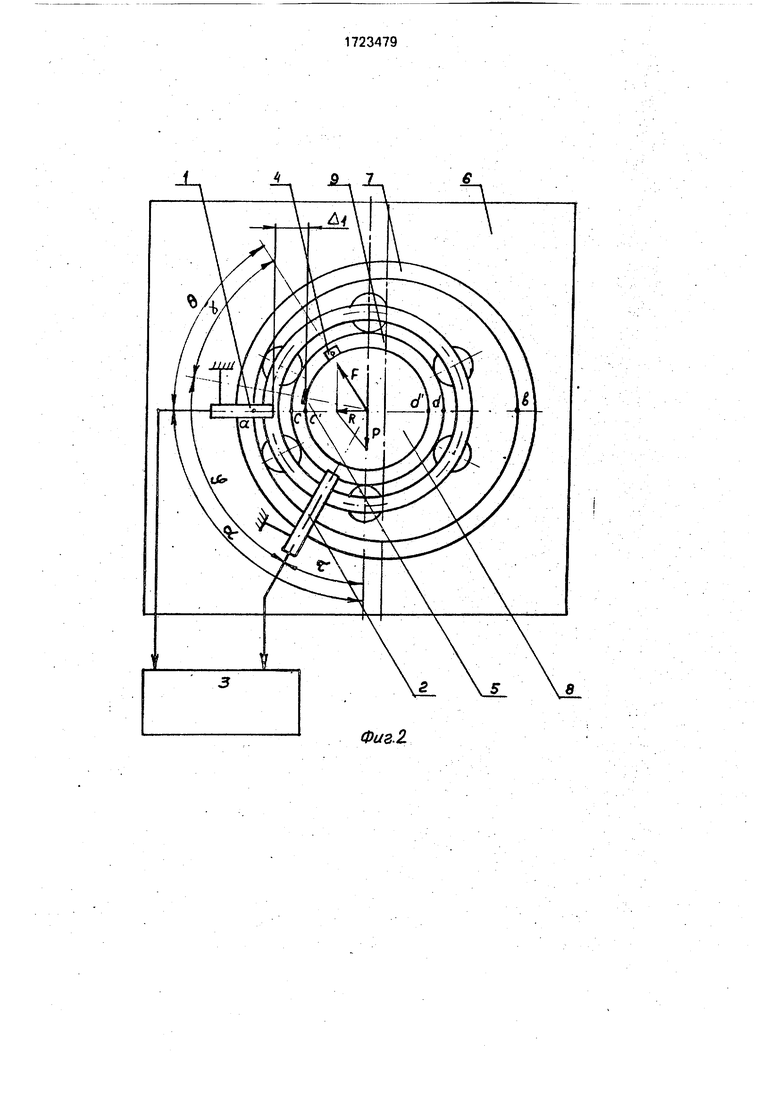

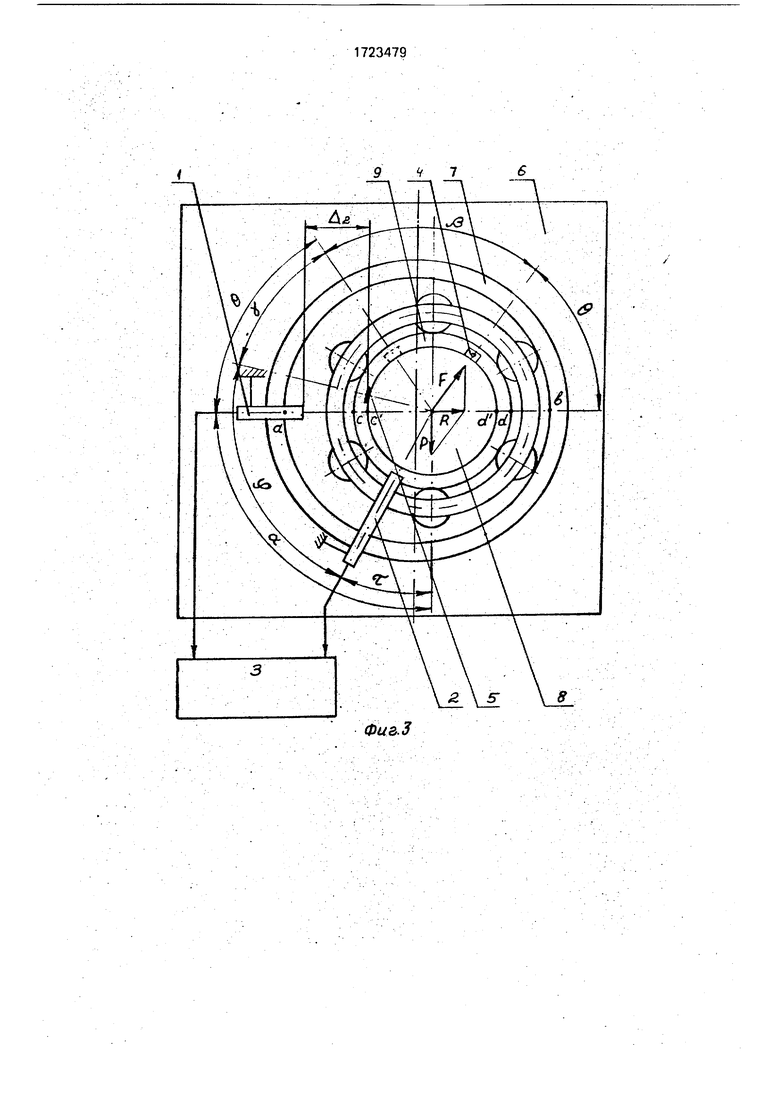

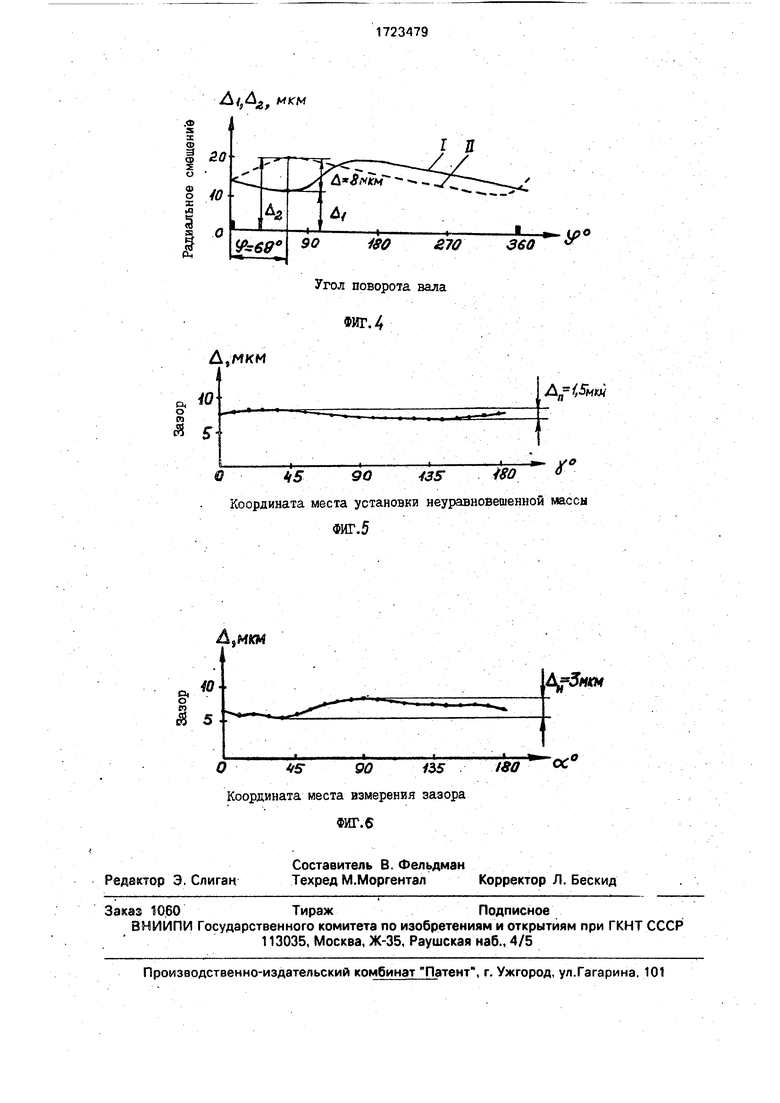

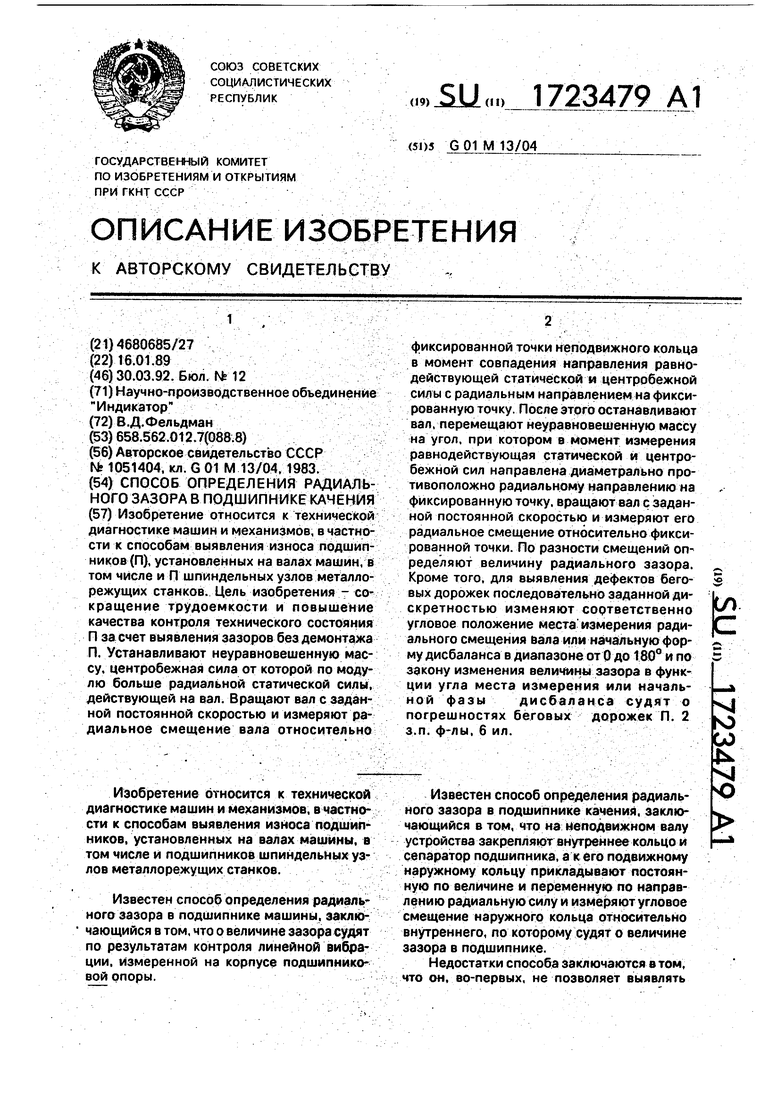

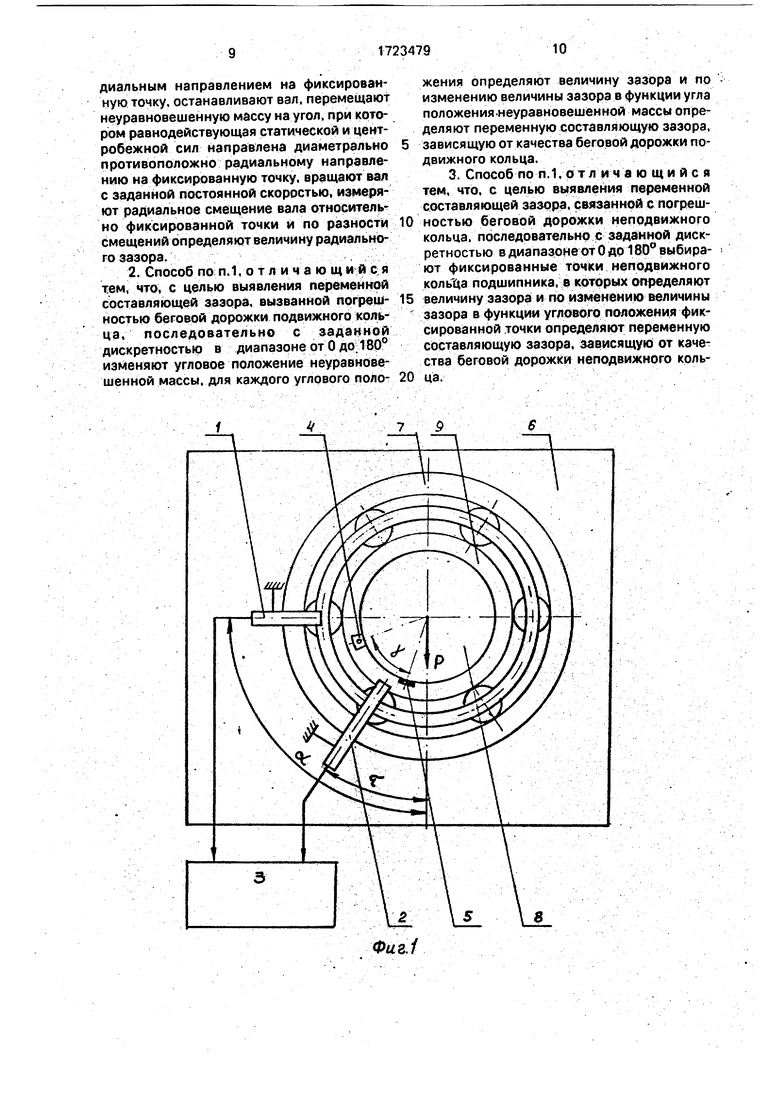

0 На. фиг. 1 приведена схема устройства для реализации способа; на фиг.2 и 3 - схемы, характеризующие относительное положение подвижного и неподвижного колец подшипника соответственно на первом и

5 втором этапах измерения; на фиг.4 - кривые, соответственно характеризующие законы изменения радиального смещения вала 8 в функции поворота вала на первом (кривая I) и втором (кривая II) этапах изме0 рения; на фиг,5 - график изменения зазора в подшипнике в функции угла между неуравновешенной массой и меткой опорного сигнала; на фиг.6 - график изменения зазора в подшинике в функции угла между направле5 нием измерения и вектором статической силы.

Устройство (фиг.1) содержит датчик 1 линейного перемещения и датчик 2 опорного сигнала, подключенные к соответствую0 щим входам регистрирующего устройства 3, неуравновешенную массу 4 и метку 5 опорного сигнала.

Датчики 1 и .2 жестко закреплены на неподвижном корпусе 6 машины, в котором

5 жестко закреплено неподвижное кольцо 7 контролируемого подшипника, и ориентированы по нормали к поверхности вала 8, на котором жестко закреплено подвижное кольцо 9 подшипника. Плоскость установки

0 датчиков по возможности приближена к плоскости подшипника.

Угол а между вектором действующей на вал статической силы Р (обычно силы веса) и направлением измерения радиального

5 смещения вала характеризует место установки датчика 1.

Угол г между вектором статической силы Р и датчиком 2 опорного сигнала характеризует место установки датчика опорного

0 сигнала.

Неуравновешенная масса 4 закреплена на валу 8 с известным эксцентриситетом. На том же валу установлена метка 5 опорного сигнала. Взаимное положение неуравновешенной массы 4 и метки 5 характеризуется углом у.

Способ осуществляют следующим образом.

Расчетным путем определяют величину радиальной статической силы Р, возникающей в плоскости контролируемого подшипника под действием силы веса вала 8.

На валу 8 с известным эксцентрисите- том устанавливают неуравновешенную массу 4, величину которой выбирают такой, чтобы возникающая в подшипнике при вращении вала с известной скоростью постоян- ная по величине и переменная по направлению составляющая силы дисбаланса F превышала по модулю величину силы Р. Приводят вал во вращение.

Под действием силы R, являющейся равнодействующей сил Р и F, подвижное кольцо 9 подшипника, вращающееся вмег сте с валом 8, смещено в зазоре и все время прижато (через тела качения) к наружному кольцу подшипника одной стороной. Причем точка подвижного кольца 9, в которой осуществляется контакт с неподвижны кольцом 7, лежит на линии действия силы R.

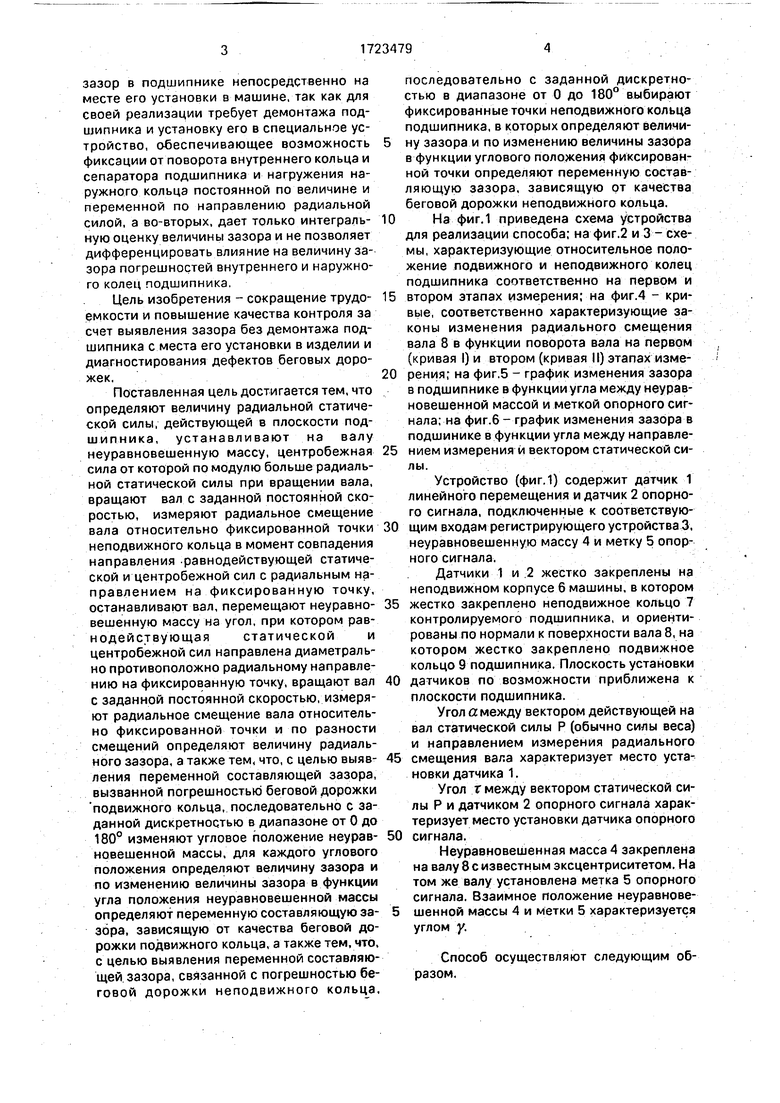

С помощью датчика 1 в плоскости, про ходящей через диаметральное сечение а-р неподвижного кольца 7 (фиг.2), контролиру- ют радиальное смещение цилиндрической поверхности вала 8. Датчик 2 опорного сигнала в момент прохождения мимо него метки 5 формирует опорный сигнал, относительно которого осуществляется от- счет углового поворота вала 8.

Сигнал датчика 1 поступает на измерительный вход регистрирующего устройства 3, а опорный сигнал датчика 2 .-. на вход отметчика того же устройства. Это позволя- ет регистрировать радиальное смещение цилиндрической поверхности вала 8 в функции угла поворота вала (фиг.4, кривая I).

Из всей совокупности мгновенных значений радиального смещения вала, эареги- стрированных на кривой I, используют только одно, которое определяют в момент, когда вектор равнодействующей силы попадает в плоскость измерения датчика 1- линейного перемещения. В этот момент сечение c-d подвижного кольца 9 совпадает с лежащим в плоскости измерения датчика 1 сечением а-b неподвижного кольца 7. а точка с подвижного кольца контактирует через тела качения с точкой а неподвижного кольца. Указанный момент характеризуется углом поворота р вала 8.

Отсчет угла р начинают от момента прохождения метки 5 относительно датчика опорного сигнала 2, а его величину опреде- ляют расчетным путем по формуле

р а + в-у-т ,(1)

где 0- угол между вектором силы дисбаланса F и равнодействующей силы R.

Величина угла 0 зависит от соотношения абсолютных величин сил F и Р, а также от величины угла а и определяется (фиг.2) исходя из теоремы синусов по формуле

Р 0°arcsln(- sin о),(2)

Радиальное смещение цилиндрической поверхности вала 8, измеренное в момент его поворота на угол р (фиг.2), характеризуется зазором AI между измерительным элементом датчика 1 и точкой цилиндрической поверхности вала С , лежащей в плоскости, проходящей через сечение c-d. На практике величина зазора определяется по графику на фиг.4.

Далее производят остановку вала 8 и, сохраняя неизменным эксцентриситет, перемещают неуравновешенную массу 4 относительно исходного положения на угол /Зи вновь закрепляют ее на валу 8. Величину угла перемещения неуравновешенной массы / определяют по формуле

/9 180°-2 arcsln (Ј sin а). (3)

После этого вновь приводят вал 8 во вращение с первоначальной скоростью и повторно определяют величину радиального смещения цилиндрической поверхности вала 8 в момент его поворота на угол Ј(фиг,3).

В этот момент сечение c-d подвижного кольца так же, как ив первом случае, совпадает с сечением а-b неподвижного кольца, а контакт между кольцами (через сепаратор) осуществляется в точках d и р, так как равнодействующая сила R имеет направление, противоположное тому, которое имела на угле поворота вала р на первом этапе измерения. Радиальное смещение цилиндрической поверхности вала 8 в этом случае характеризуется зазором Дз между измерительным элементом датчика 1 и точкой цилиндрической поверхности С1 и определяется графически на фиг.4.

Таким образом, на обоих этапах измерения радиальное смещение цилиндрической поверхности вала 8 измеряют относительно одной и той же точки поверхности вала.;

В результате погрешность цилиндрической поверхности вала 8, относительно которой производят измерения, не влияет на точность определения величины зазора в подшипнике, а сам зазор, обозначенный на фиг.4 символом Д определяют как модуль разности результатов обоих измерений.

С целью выявления переменной составляющей зазора, связанной с погрешностью изготовления или износом подвижного

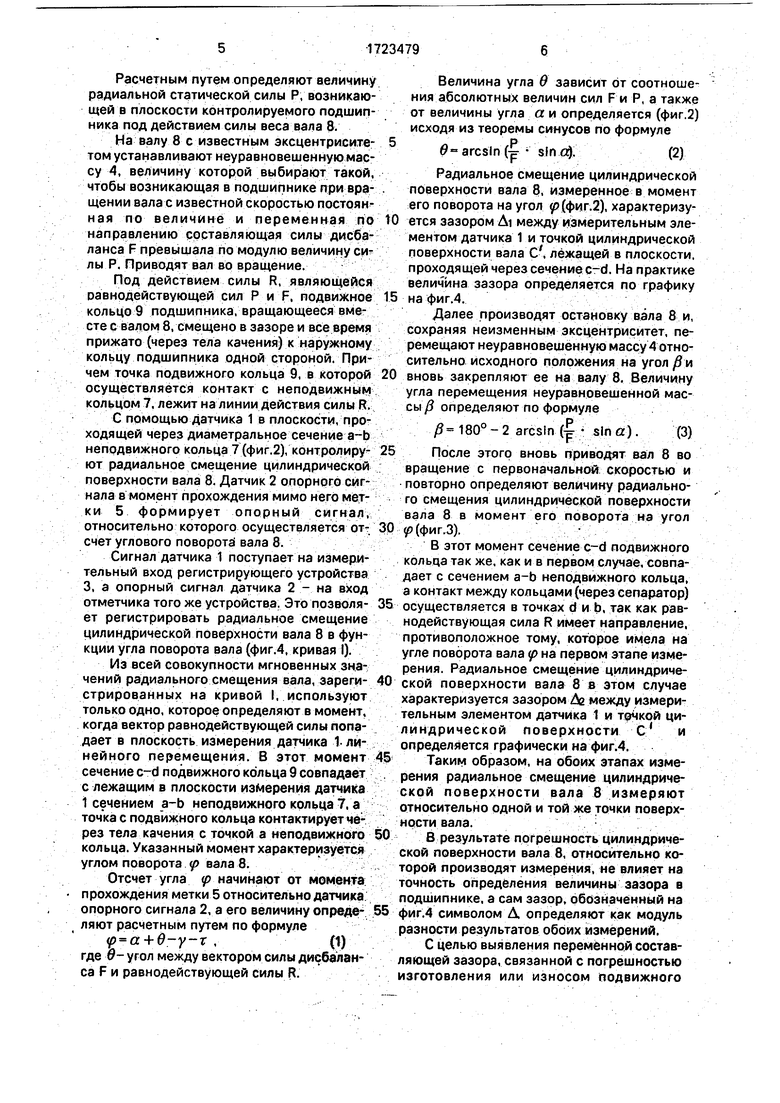

кольца 9 подшипника, последовательно с заданной дискретностью путем перестановки неуравновешенной массы 4 изменяют угол у между неуравновешенной массой 4 и меткой 5 от 0 до 180°. При этом для каждого нового положения неуравновешенной массы выполняют оба рассмотренных выше этапа измерения и по совокупности всех измерений определяют закон изменения зазора в функции изменения угла у(фиг.5). Переменная составляющая зазора в этом случае будет характеризовать погрешность подвижного кольца подшипника Ал.

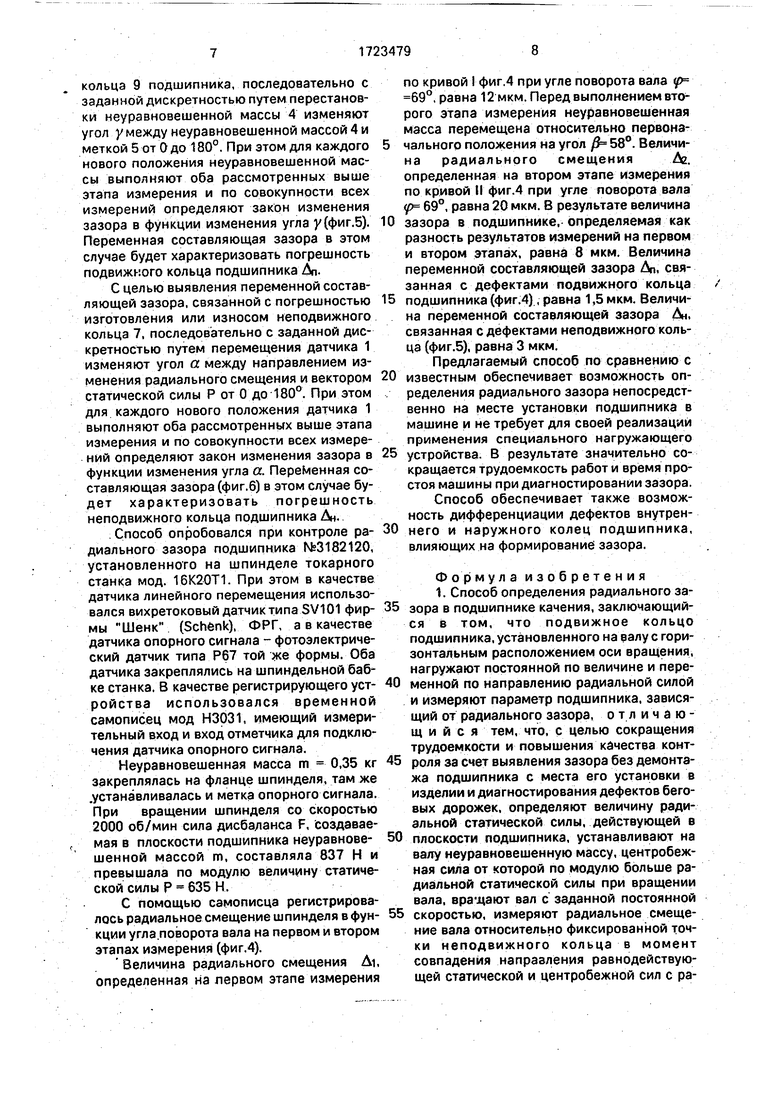

С целью выявления переменной составляющей зазора, связанной с погрешностью изготовления или износом неподвижного кольца 7, последовательно с заданной дискретностью путем перемещения датчика 1 изменяют угол а между направлением изменения радиального смещения и вектором статической силы Р от 0 до 180°. При этом для каждого нового положения датчика 1 выполняют оба рассмотренных выше этапа измерения и по совокупности всех измерений определяют закон изменения зазора в функции изменения угла а. Переменная составляющая зазора (фиг.б) в этом случае будет характеризовать погрешность неподвижного кольца подшипника АН.

Способ опробовался при контроле радиального зазора подшипника №3182120, установленного на шпинделе токарного станка мод. 16К20Т1. При этом в качестве датчика линейного перемещения использовался вихретоковый датчик типа SV101 фирмы Шенк (Schenk), ФРГ, а в качестве датчика опорного сигнала - фотоэлектрический датчик типа Р67 той же формы. Оба датчика закреплялись на шпиндельной бабке станка. В качестве регистрирующего устройства использовался временной самописец мод Н3031, имеющий измерительный вход и вход отметчика для подключения датчика опорного сигнала.

Неуравновешенная масса m 0,35 кг закреплялась на фланце шпинделя, там же .устанавливалась и метка опорного сигнала. При вращении шпинделя со скоростью 2000 об/мин сила дисбаланса F, создаваемая в плоскости подшипника неуравновешенной массой т, составляла 837 Н и превышала по модулю величину статической силы Р 635 К.

С помощью самописца регистрировалось радиальное смещение шпинделя в функции угла.поворота вала на первом и втором этапах измерения (фиг.4).

Величина радиального смещения AI, определенная на первом этапе измерения

по кривой I фиг.4 при угле поворота вала р 69°, равна 12 мкм. Перед выполнением второго этапа измерения неуравновешенная масса перемещена относительно первоначального положения на угол /3 58°. Велини- на радиального смещенияДг.

определенная на втором этапе измерения по кривой II фиг.4 при угле поворота вала 69°, равна 20 мкм. В результате величина

зазора в подшипнике, определяемая как разность результатов измерений на первом и втором этапах, равна 8 мкм. Величина переменной составляющей зазора An, связанная с дефектами подвижного кольца

подшипника (фиг.4), равна 1,5 мкм. Величина переменной составляющей зазора Дн, связанная с дефектами неподвижного кольца (фиг.5), равна 3 мкм.

Предлагаемый способ по сравнению с

известным обеспечивает возможность определения радиального зазора непосредственно на месте установки подшипника в машине и не требует для своей реализаций применения специального нагружающего

устройства. В результате значительно сокращается трудоемкость работ и время простоя машины при диагностировании зазора. Способ обеспечивает также возможность дифференциации дефектов внутреннего и наружного колец подшипника, влияющих на формирование зазора.

Формула изобретения

1. Способ определения радиального зазора в подшипнике качения, заключающийся в том, что подвижное кольцо подшипника, установленного на валу с горизонтальным расположением оси вращения, нагружают постоянной по величине и переменной по направлению радиальной силой и измеряют параметр подшипника, зависящий от радиального зазора, отличающийся тем, что, с целью сокращения трудоемкости и повышения качества контроля за счет выявления зазора без демонтажа подшипника с места его установки в изделии и диагностирования дефектов беговых дорожек, определяют величину радиальной статической силы, действующей в

плоскости подшипника, устанавливают на валу неуравновешенную массу, центробежная сила от которой по модулю больше радиальной статической силы при вращении вала, вращают вал с заданной постоянной

скоростью, измеряют радиальное смещение вала относительно фиксированной точки неподвижного кольца в момент совпадения направления равнодействующей статической и центробежной сил с радиальным направлением на фиксированную точку, останавливают вал. перемещают неуравновешенную массу на угол, при котором равнодействующая статической и центробежной сил направлена диаметрально противоположно радиальному направлению на фиксированную точку, вращают вал с заданной постоянной скоростью, измеряют радиальное смещение вала относительно фиксированной точки и по разности смещений определяют величину радиального зазора.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что, с целью выявления переменной составляющей зазора, вызванной погрет- ностью беговой дорожки подвижного коль ца, последовательно с заданной дискретностью в диапазоне от 0 до; 180° изменяют угловое положение неуравновешенной массы, для каждого углового поло-

жения определяют величину зазора и по изменению величины зазора в функции угла положения .неуравновешенной массы on редел я ют переменную составляющую зазора, зависящую от качества беговой дорожки подвижного кольца.

3. Способ по п.1. о т л и ч а ю щ и и с я тем, что, с целью выявления переменной составляющей зазора, связанной с погрешностью беговой дорожки неподвижного кольца, последовательно с заданной дискретностью в диапазоне от 0 до 180° выбирают фиксированные точки неподвижного кольца подшипника, в которых определяют величину зазора и по изменению величины зазора в функции углового положения фиксированной точки определяют переменную составляющую зазора, зависящую от качества беговой дорожки неподвижного кольца.-- . ..

Изобретение относится к технической диагностике машин и механизмов, в частности к способам выявления износа подшипников (П), установленных на валах машин, в том числе и П шпиндельных узлов металлорежущих станков. Цель изобретения - сокращение трудоемкости и повышение качества контроля технического состояния П за счет выявления зазоров без демонтажа П. Устанавливают неуравновешенную массу, центробежная сила от которой по модулю больше радиальной статической силы, действующей на вал. Вращают вал с заданной постоянной скоростью и измеряют радиальное смещение вала относительно Изобретение относится к технической диагностике машин и механизмов, в частности к способам выявления износа подшипников, установленных на валах машины, в том числе и подшипников шпиндельных узлов металлорежущих станков. Известен способ определения радиального зазора в подшипнике машины, заключающийся в том, что о величине зазора судят по результатам контроля линейной вибрации, измеренной на корпусе подшипниковой опоры. фиксированной точки неподвижного кольца в момент совпадения направления равнодействующей статической и центробежной силы с радиальным направлением нефиксированную точку. После этого останавливают вал, перемещают неуравновешенную массу на угол, при котором в момент измерения равнодействующая статической и центробежной сил направлена диаметрально противоположно радиальному направлению на фиксированную точку, вращают вал с заданной постоянной скоростью и измеряют его радиальное смещение относительно фиксированной точки. По разности смещений определяют величину радиального зазора. Кроме того, для выявления дефектов беговых дорожек последовательно заданной дискретностью изменяют соответственно угловое положение места измерения радиального смещения вала или начальную форму дисбаланса в диапазоне от 0 до 180° и по закону изменения величины зазора в функции угла места измерения или начальной фазы дисбаланса судят о погрешностях беговых дорожек П. 2 з.п. ф-лы, 6 ил. Известен способ определения радиального зазора в подшипнике качения, заключающийся в том, что на неподвижном валу устройства закрепляют внутреннее кольцо и сепаратор подшипника, а к его подвижному наружному кольцу прикладывают постоянную по величине и переменную по направлению радиальную силу и измеряют угловое смещение наружного кольца относительно внутреннего, по которому судят о величине зазора в подшипнике. Недостатки способа заключаются в том, что он, во-первых, не позволяет выявлять У fe Vj Ч 00 J g о

Фиг.1

Фиа.З

,

Угол поворота вала

«иг. 4

Д,мкм

4590 5-№ °

Координата места установки неуравновешенной массы ФИГ.5

| Способ определения радиального зазора шарикоподшипника | 1981 |

|

SU1051404A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1989-01-16—Подача