Изобретение относится к производству радиоэлектронной аппаратуры, в частности к технологии изготовления многослойных печатных плат и подложек микросхем, и может быть использовано для неразрушающего контроля качества металлизации и контактных переходов.

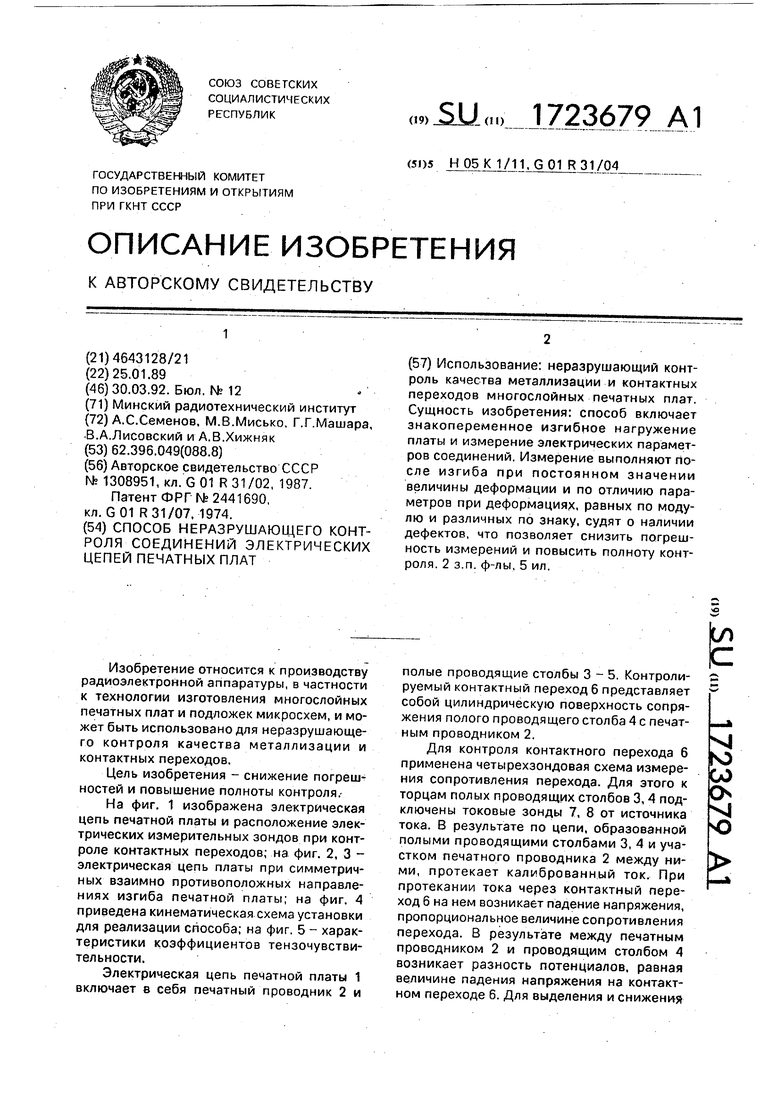

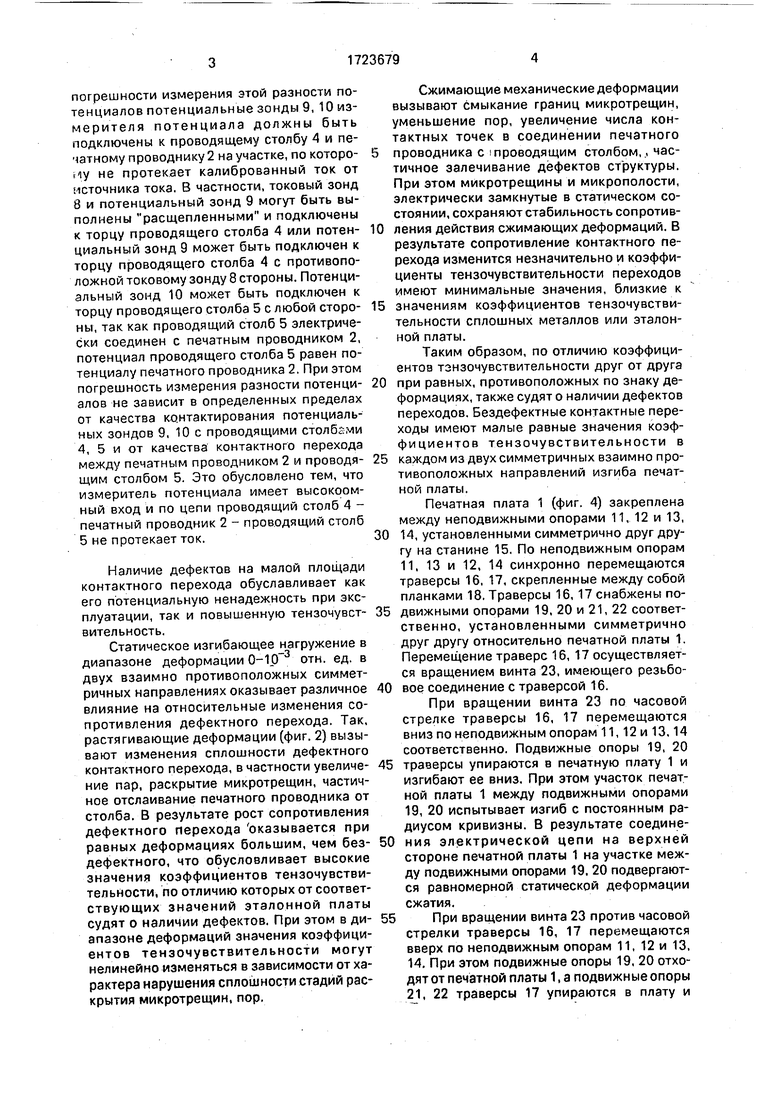

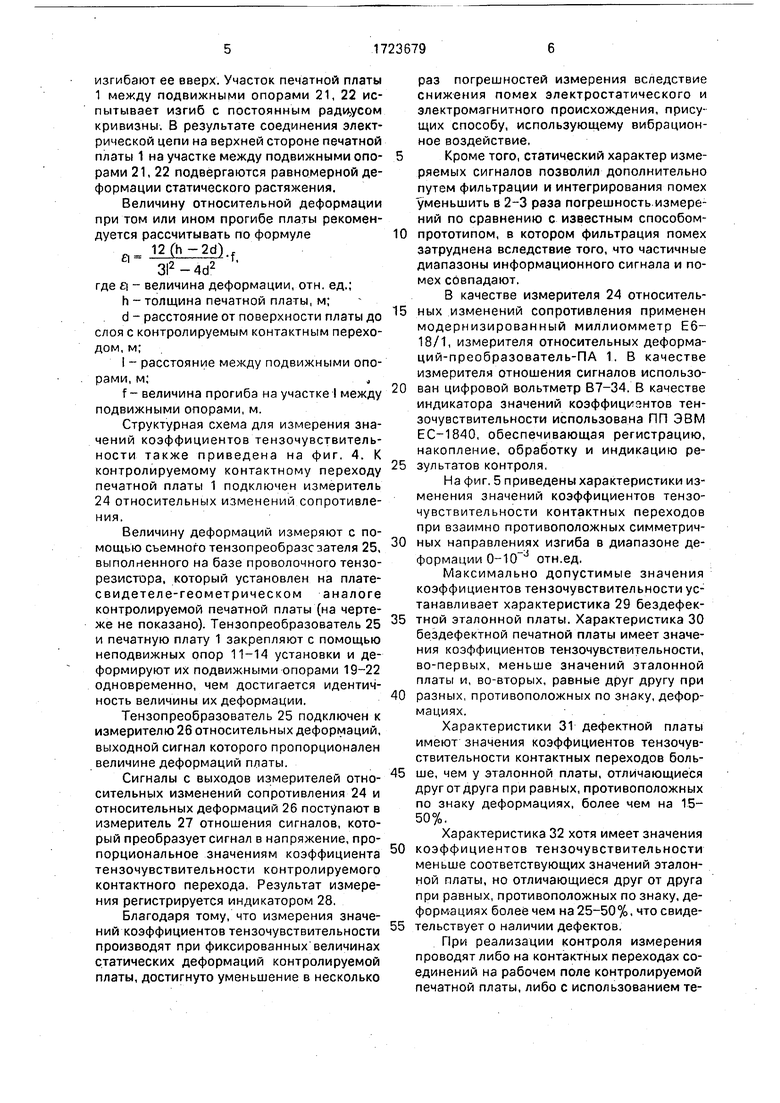

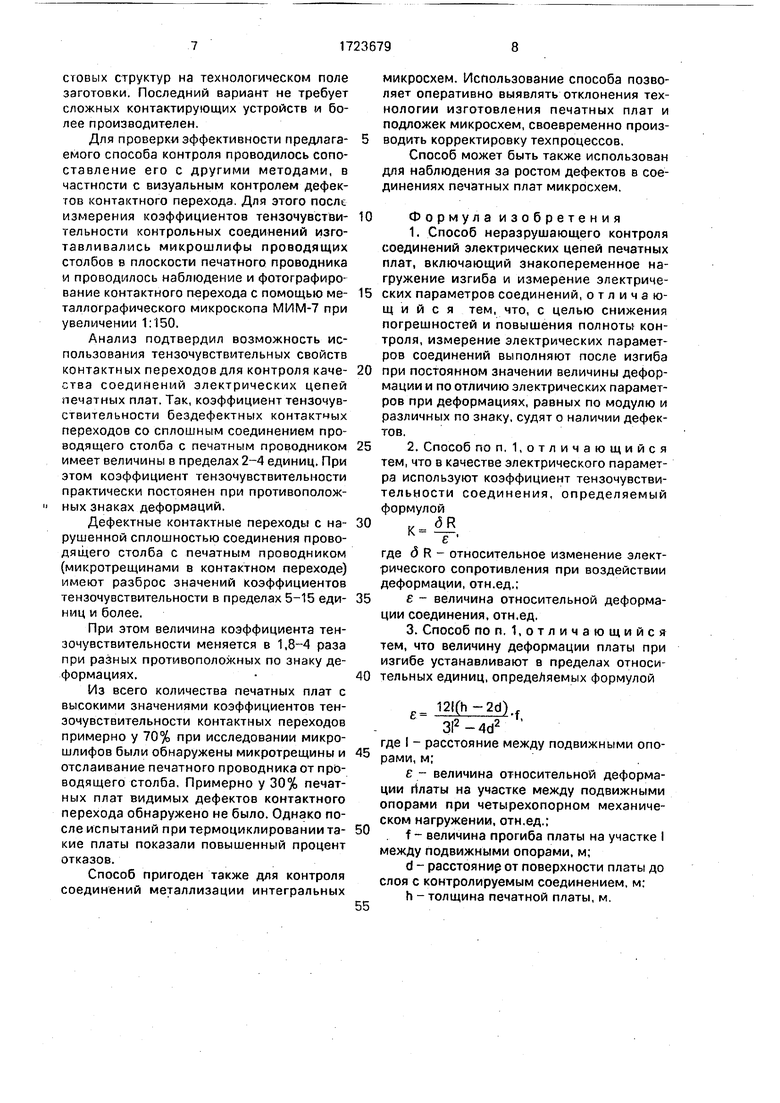

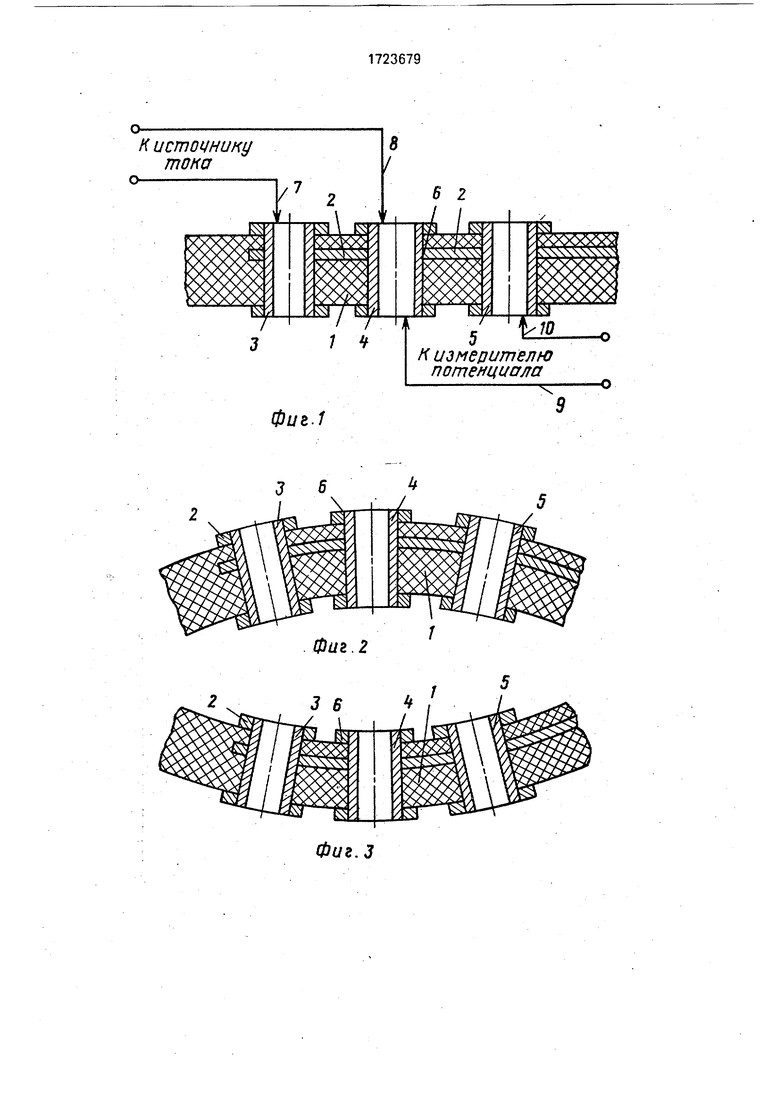

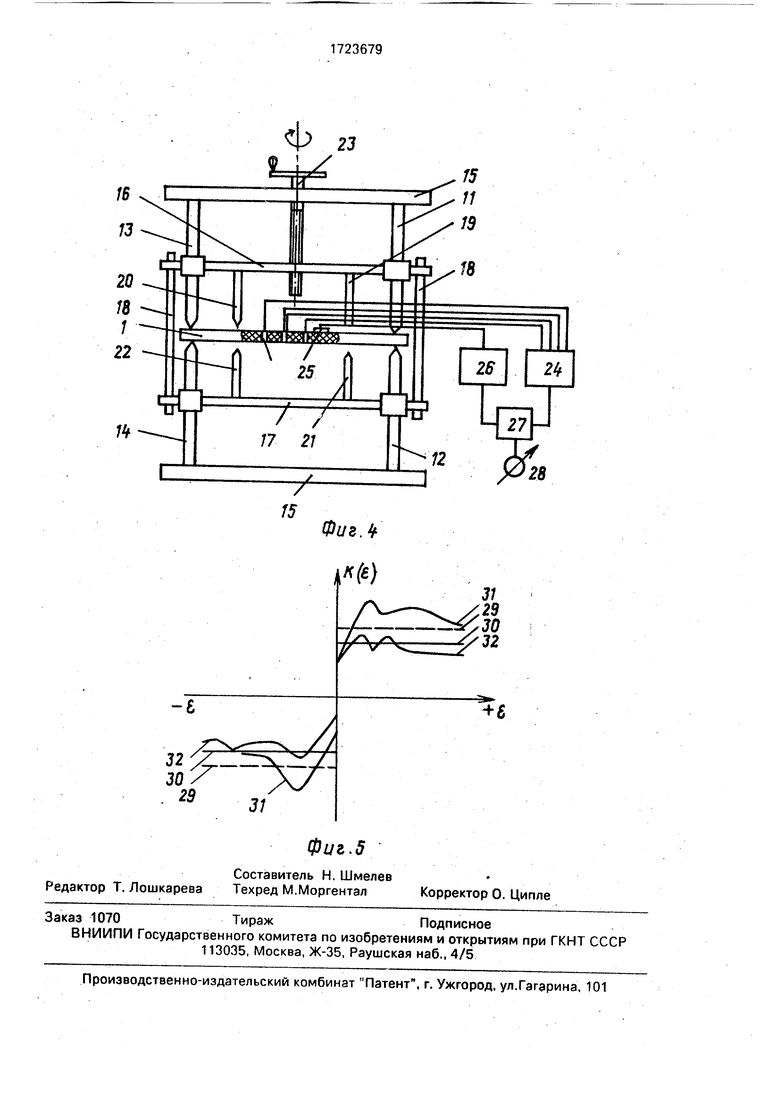

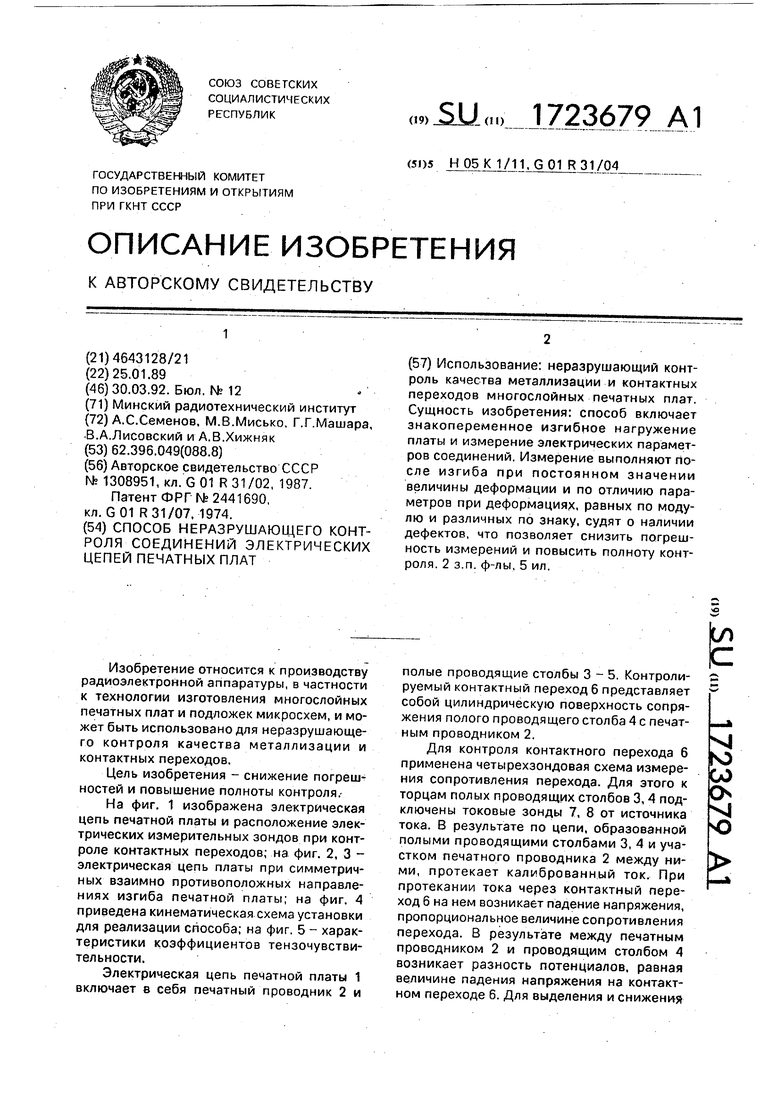

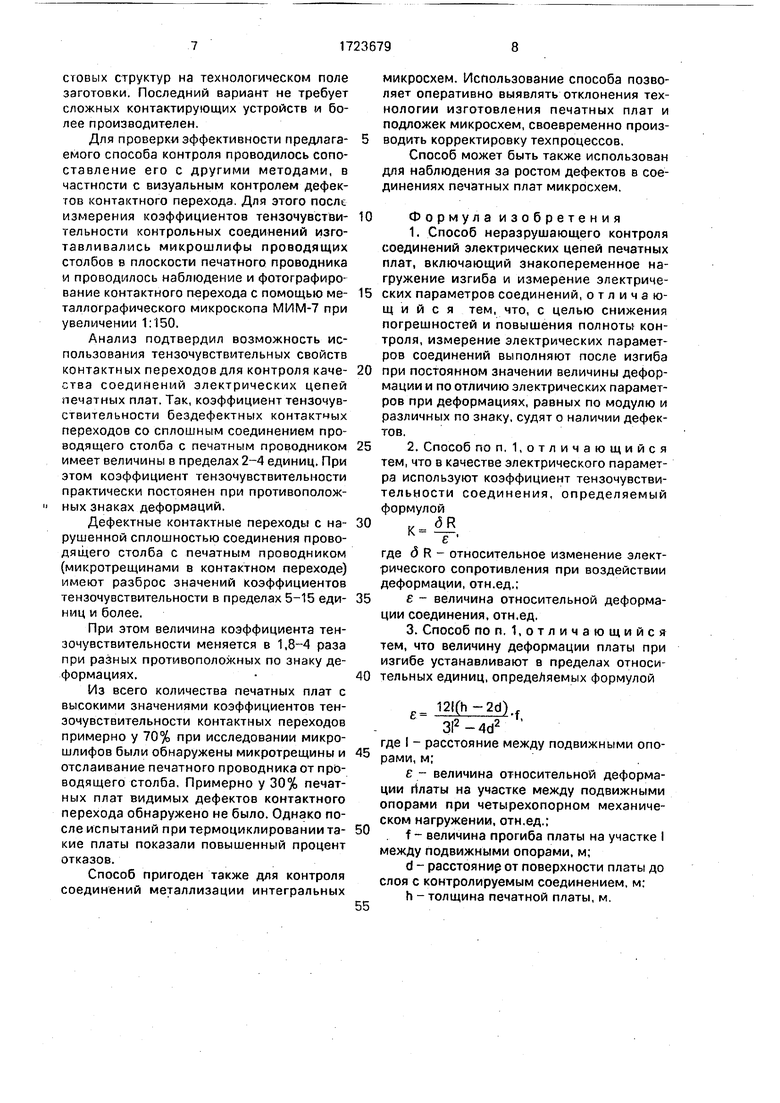

Цель изобретения - снижение погрешностей и повышение полноты контроля,На фиг, 1 изображена электрическая цепь печатной платы и расположение электрических измерительных зондов при контроле контактных переходов; на фиг. 2, 3 - электрическая цепь платы при симметричных взаимно противоположных направлениях изгиба печатной платы; на фиг. 4 приведена кинематическая схема установки для реализации способа; на фиг. 5 - характеристики коэффициентов тензочувстви- тельности.

Электрическая цепь печатной платы 1 включает в себя печатный проводник 2 и

полые проводящие столбы 3-5. Контролируемый контактный переход 6 представляет собой цилиндрическую поверхность сопряжения полого проводящего столба 4 с печатным проводником 2.

Для контроля контактного перехода 6 применена четырехзондовая схема измерения сопротивления перехода. Для этого к торцам полых проводящих столбов 3, 4 подключены токовые зонды 7, 8 от источника тока. В результате по цепи, образованной полыми проводящими столбами 3, 4 и участком печатного проводника 2 между ними, протекает калиброванный ток. При протекании тока через контактный переход 6 на нем возникает падение напряжения, пропорциональное величине сопротивления перехода. В результате между печатным проводником 2 и проводящим столбом 4 возникает разность потенциалов, равная величине падения напряжения на контактном переходе 6. Для выделения и снижения

ё

погрешности измерения этой разности потенциалов потенциальные зонды 9, 10 измерителя потенциала должны быть подключены к проводящему столбу 4 и печатному проводнику 2 на участке, по которому не протекает калиброванный ток от источника тока. В частности, токовый зонд 8 и потенциальный зонд 9 могут быть выполнены расщепленными и подключены к торцу проводящего столба 4 или потенциальный зонд 9 может быть подключен к торцу проводящего столба 4 с противоположной токовому зонду 8 стороны. Потенциальный зонд 10 может быть подключен к торцу проводящего столба 5 с любой стороны, так как проводящий столб 5 электрически соединен с печатным проводником 2, потенциал проводящего столба 5 равен потенциалу печатного проводника 2. При этом погрешность измерения разности потенциалов не зависит в определенных пределах от качества контактирования потенциальных зондов 9, 10 с проводящими столбами 4, 5 и от качества контактного перехода между печатным проводником 2 и проводящим столбом 5. Это обусловлено тем, что измеритель потенциала имеет высокоом- ный вход и по цепи проводящий столб 4 - печатный проводник 2 - проводящий столб 5 не протекает ток.

Наличие дефектов на малой площади контактного перехода обуславливает как его потенциальную ненадежность при эксплуатации, так и повышенную тензочувст- вительность.

Статическое изгибающее нагружение в диапазоне деформации 0-10 отн. ед. в двух взаимно противоположных симметричных направлениях оказывает различное влияние на относительные изменения сопротивления дефектного перехода. Так, растягивающие деформации (фиг. 2) вызывают изменения сплошности дефектного контактного перехода, в частности увеличение пар, раскрытие микротрещин, частичное отслаивание печатного проводника от столба. В результате рост сопротивления дефектного перехода оказывается при равных деформациях большим, чем бездефектного, что обусловливает высокие значения коэффициентов тензочувствительности, по отличию которых от соответствующих значений эталонной платы судят о наличии дефектов. При этом в диапазоне деформаций значения коэффициентов тензочувствительности могут нелинейно изменяться в зависимости от характера нарушения сплошности стадий раскрытия микротрещин, пор.

Сжимающие механические деформации вызывают смыкание границ микротрещин, уменьшение пор, увеличение числа контактных точек в соединении печатного

проводника с i проводящим столбом,., частичное залечивание дефектов структуры. При этом микротрещины и микрополости, электрически замкнутые в статическом состоянии, сохраняют стабильность сопротив0 ления действия сжимающих деформаций. В результате сопротивление контактного перехода изменится незначительно и коэффициенты тензочувствительности переходов имеют минимальные значения, близкие к

5 значениям коэффициентов тензочувствительности сплошных металлов или эталонной платы.

Таким образом, по отличию коэффициентов тэнзочувствительности друг от друга

0 при равных, противоположных по знаку деформациях, также судят о наличии дефектов переходов. Бездефектные контактные переходы имеют малые равные значения коэффициентов тензочувствительности в

5 каждом из двух симметричных взаимно противоположных направлений изгиба печатной платы.

Печатная плата 1 (фиг. 4) закреплена между неподвижными опорами 11, 12 и 13,

0 14, установленными симметрично друг другу на станине 15. По неподвижным опорам 11, 13 и 12, 14 синхронно перемещаются траверсы 16, 17, скрепленные между собой планками 18, Траверсы 16, 17 снабжены по5 движными опорами 19, 20 и 21, 22 соответственно, установленными симметрично друг другу относительно печатной платы 1. Перемещение траверс 16, 17 осуществляется вращением винта 23, имеющего резьбо0 вое соединение с траверсой 16.

При вращении винта 23 по часовой стрелке траверсы 16, 17 перемещаются вниз по неподвижным опорам 11,12 и 13,14 соответственно. Подвижные опоры 19, 20

5 траверсы упираются в печатную плату 1 и изгибают ее вниз. При этом участок печатной платы 1 между подвижными опорами 19, 20 испытывает изгиб с постоянным радиусом кривизны. В результате соедине0 ния электрической цепи на верхней стороне печатной платы 1 на участке между подвижными опорами 19, 20 подвергаются равномерной статической деформации сжатия.

5 При вращении винта 23 против часовой стрелки траверсы 16, 17 перемещаются вверх по неподвижным опорам 11, 12 и 13, 14. При этом подвижные опоры 19, 20 отходят от печатной платы 1, а подвижные опоры 21, 22 траверсы 17 упираются в плату и

изгибают ее вверх. Участок печатной платы 1 между подвижными опорами 21, 22 испытывает изгиб с постоянным радиусом кривизны. В результате соединения электрической цепи на верхней стороне печатной платы 1 на участке между подвижными опорами 21, 22 подвергаются равномерной деформации статического растяжения.

Величину относительной деформации при том или ином прогибе платы рекомендуется рассчитывать по формуле 12(h-2d)

3l2-4d2 где ei - величина деформации, отн. ед.;

h - толщина печатной платы, м;

d - расстояние от поверхности платы до слоя с контролируемым контактным переходом, м;

I - расстояние между подвижными опорами, м;«

f- величина прогиба на участке I между подвижными опорами, м.

Структурная схема для измерения значений коэффициентов тензочувствительности также приведена на фиг. 4. К контролируемому контактному переходу печатной платы 1 подключен измеритель 24 относительных изменений сопротивления.

Величину деформаций измеряют с помощью съемного тензопреобразсзателя 25, выполненного на базе проволочного тензо- резистора, который установлен на плате- свидетеле-геометрическом аналоге контролируемой печатной платы (на чертеже не показано). Тензопреобразователь 25 и печатную плату 1 закрепляют с помощью неподвижных опор 11-14 установки и деформируют их подвижными опорами 19-22 одновременно, чем достигается идентичность величины их деформации.

Тензопреобразователь 25 подключен к измерителю 26 относительных деформаций, выходной сигнал которого пропорционален величине деформаций платы.

Сигналы с выходов измерителей относительных изменений сопротивления 24 и относительных деформаций 26 поступают в измеритель 27 отношения сигналов, который преобразует сигнал в напряжение, пропорциональное значениям коэффициента тензочувствительности контролируемого контактного перехода. Результат измерения регистрируется индикатором 28.

Благодаря тому, что измерения значений коэффициентов тензочувствительности производят при фиксированных величинах статических деформаций контролируемой платы, достигнуто уменьшение в несколько

раз погрешностей измерения вследствие снижения помех электростатического и электромагнитного происхождения, присущих способу, использующему вибрационное воздействие.

5Кроме того, статический характер измеряемых сигналов позволил дополнительно путем фильтрации и интегрирования помех уменьшить в 2-3 раза погрешность измерений по сравнению с известным способом0 прототипом, в котором фильтрация помех затруднена вследствие того, что частичные диапазоны информационного сигнала и помех совпадают.

В качестве измерителя 24 относитель5 ных изменений сопротивления применен модернизированный миллиомметр Е6- 18/1, измерителя относительных деформа- ций-преобразователь-ПА 1. В качестве измерителя отношения сигналов использо0 ван цифровой вольтметр В7-34. В качестве индикатора значений коэффициэнтов тензочувствительности использована ПП ЭВМ ЕС-1840, обеспечивающая регистрацию, накопление, обработку и индикацию ре5 зультатов контроля,

На фиг. 5 приведены характеристики изменения значений коэффициентов тензочувствительности контактных переходов при взаимно противоположных симметрич0 ных направлениях изгиба в диапазоне деформации 0-10 отн.ед.

Максимально допустимые значения коэффициентов тензочувствительности устанавливает характеристика 29 бездефек5 тной эталонной платы. Характеристика 30 бездефектной печатной платы имеет значения коэффициентов тензочувствительности, во-первых, меньше значений эталонной платы и, во-вторых, равные друг другу при

0 разных, противоположных по знаку, деформациях.

Характеристики 31 дефектной платы имеют значения коэффициентов тензочувствительности контактных переходов боль5 ше, чем у эталонной платы, отличающиеся друг от друга при равных, противоположных по знаку деформациях, более чем на 15- 50%.

Характеристика 32 хотя имеет значения

0 коэффициентов тензочувствительности меньше соответствующих значений эталонной платы, но отличающиеся друг от друга при равных, противоположных по знаку, деформациях более чем на 25-50%, чтосвиде5 тельствует о наличии дефектов.

При реализации контроля измерения проводят либо на контактных переходах соединений на рабочем поле контролируемой печатной платы, либо с использованием тестовых структур на технологическом поле заготовки. Последний вариант не требует сложных контактирующих устройств и более производителен.

Для проверки эффективности предлагаемого способа контроля проводилось сопоставление его с другими методами, в частности с визуальным контролем дефектов контактного перехода. Для этого после измерения коэффициентов тензочувстви- тельности контрольных соединений изготавливались микрошлифы проводящих столбов в плоскости печатного проводника и проводилось наблюдение и фотографирование контактного перехода с помощью ме таллографического микроскопа МИМ-7 при увеличении 1:150.

Анализ подтвердил возможность использования тензочувствительных свойств контактных переходов для контроля качества соединений электрических цепей печатных плат. Так, коэффициент тензочув- етвительности бездефектных контактных переходов со сплошным соединением проводящего столба с печатным проводником имеет величины в пределах2-4 единиц. При этом коэффициент тензочувствительности практически постоянен при противоположных знаках деформаций.

Дефектные контактные переходы с нарушенной сплошностью соединения проводящего столба с печатным проводником (микротрещинами в контактном переходе) имеют разброс значений коэффициентов тензочувствительности в пределах 5-15 единиц и более.

При этом величина коэффициента тензочувствительности меняется в 1,8-4 раза при разных противоположных по знаку деформациях.

Из всего количества печатных плат с высокими значениями коэффициентов тензочувствительности контактных переходов примерно у 70% при исследовании микрошлифов были обнаружены микротрещины и отслаивание печатного проводника от проводящего столба, Примерно у 30% печатных плат видимых дефектов контактного перехода обнаружено не было. Однако после испытаний при термоциклировании такие платы показали повышенный процент отказов.

Способ пригоден также для контроля соединений металлизации интегральных

-

микросхем. Использование способа позволяет оперативно выявлять отклонения технологии изготовления печатных плат и подложек микросхем, своевременно произ- водить корректировку техпроцессов.

Способ может быть также использован для наблюдения за ростом дефектов в соединениях печатных плат микросхем.

К

Формула изобретения

1.Способ неразрушающего контроля соединений электрических цепей печатных плат, включающий знакопеременное на- гружение изгиба и измерение электрических параметров соединений, отличающийся тем, что, с целью снижения погрешностей и повышения полноты контроля, измерение электрических параметров соединений выполняют после изгиба при постоянном значении величины деформации и по отличию электрических параметров при деформациях, равных по модулю и различных по знаку, судят о наличии дефектов.

2.Способ по п, 1,отличающийся тем, что в качестве электрического параметра используют коэффициент тензочувствительности соединения, определяемый формулой

6R е

где д R - относительное изменение электрического сопротивления при воздействии деформации, отн.ед.;

е - величина относительной деформации соединения, отн.ед.

3.Способ по п. 1,отличающийся тем, что величину деформации платы при изгибе устанавливают в пределах относительных единиц, определяемых формулой

121(Ъ-2d)

3l2-4d2

где I - расстояние между подвижными опорами, м;.

е - величина относительной деформации Платы на участке между подвижными опорами при четырехопорном механическом нагружении, отн.ед.; . f - величина прогиба платы на участке I между подвижными опорами, м;

d - расстояние от поверхности платы до слоя с контролируемым соединением, м:

h - толщина печатной платы, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля печатных плат | 1987 |

|

SU1510112A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОВОДНИКОВ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2023 |

|

RU2805235C1 |

| Устройство для контроля печатных плат | 1986 |

|

SU1448420A2 |

| Устройство для контроля соединений многослойных печатных плат | 1989 |

|

SU1734054A1 |

| Способ контроля печатных плат | 1989 |

|

SU1690235A1 |

| Устройство для контроля монтажа многослойных печатных плат | 1991 |

|

SU1800408A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2019923C1 |

| Способ контроля печатных плат | 1989 |

|

SU1691786A1 |

| Устройство для контроля металлизации отверстий в печатных платах | 1975 |

|

SU634290A1 |

| Контактное устройство для контроля интегральных схем на подложке | 1980 |

|

SU947974A1 |

Использование: неразрушающий контроль качества металлизации и контактных переходов многослойных печатных плат. Сущность изобретения: способ включает знакопеременное изгибное нагружение платы и измерение электрических параметров соединений. Измерение выполняют после изгиба при постоянном значении величины деформации и по отличию параметров при деформациях, равных по модулю и различных по знаку, судят о наличии дефектов, что позволяет снизить погрешность измерений и повысить полноту контроля. 2 з.п. ф-лы, 5 ил.

| Способ испытаний электрических цепей на наличие некачественных соединений | 1985 |

|

SU1308951A1 |

| СИСТЕМА ОЧИСТКИ ГАЗА | 2006 |

|

RU2441690C2 |

Авторы

Даты

1992-03-30—Публикация

1989-01-25—Подача