со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод грязелечебниц | 1988 |

|

SU1585298A1 |

| Способ очистки природных и сточных вод | 2019 |

|

RU2701932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 2002 |

|

RU2220115C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ И СТОЧНЫХ ВОД | 2006 |

|

RU2317129C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 1992 |

|

RU2034793C1 |

| Система водоснабжения и водоотведения на ткацком производстве | 2023 |

|

RU2817552C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ И ОЧИСТКИ СТОЧНЫХ ВОД | 2000 |

|

RU2174107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 1997 |

|

RU2122982C1 |

| Способ регулирования очистки сточных вод производства бутадиен-нитрильных каучуков от сульфосодержащих анионных поверхностно-активных веществ | 2021 |

|

RU2792127C2 |

| Способ очистки воды фильтрованием | 1988 |

|

SU1662626A1 |

Изобретение относится к способам очистки сточных вод и позволяет снизить себестоимость, повысить качество очистки и обеспечить безопасность его осуществления. Способ заключается в том, что сточные воды разделяют в гидроциклоне, фильтруют со скоростью не более 7 м/ч через два слоя бурого угля, первый из которых имеет крупность зерен 1,2-1,3 мм, а второй 0,5-0,38 мм с общей высотой слоев 1.5 м. Затем добавляют коагулянт и фильтруют на скоростном угольном фильтре с крупностью зерен 1,2- 0,5 мм и высотой 1,2 м, который периодически промывают, и осуществляют рекуперацию гидроокисей металлов из промывных вод для повторного использования в качестве коагулянта, а загрязненный бурый уголь периодически сбрасывают на сжигание. 3 табл.

Изобретение относится к технологии обработки водных растворов, например, очистке сточных вод, содержащих масла, нефтепродукты (НП), методу механической обработки и химическим способом с использованием коагуляции с флоккуляцией для удаления минеральных и органических примесей, адсорбированных на гидроокисях металлов,

Известен способ, заключающийся в. флотации органических соединений с малым удельным весом и последующей доочи- сткой фильтрованием. Из сборника накопителя сточные воды (СВ) поступают в аэрируемый отстойник. Масла в виде пены удаляются с поверхности СВ, а очищенные СВ с помощью вращающегося распределительного устройства пропускают через пес- чаный фильтр и сбрасывают в

канализационную сеть. Очищенные таким способом СВ транзитом проносят в себе тяжелые и средние НП, сильноокрашивающие растворы и загрязняющие водоемы при сбрасывании СВ.

По предложенный схеме обмывочные воды подаются в бак нейтрализации, в котором для создания постоянного значения рН, дозируется кислота и щелочи. Далее технологическая вода (ТВ) проходит через механические фильтры, на которых удаляются грубодисперсные примеси (ГДП), и собираются в баке-сборнике. После этого бака вода подается на установку обратного осмоса, а затем пропускается через фильтр, заполненный активированным углем (АУ). Затем ТВ делится на два потока -для промывки в технологических процессах, где требуется вода с минимальной концентрацией примеXI

ю

4 GJ

Ю

сей (травление, гальванизация и др.). ТВ с высокой концентрацией примесей и концентрат после установки обратного осмоса направляются в специальный бак-нейтрализатор, из которого поступают в испаритель. Выпар из испарителя сбрасывается в атмосферу, а концентрат в виде шлама выводится из испарителя.

Недостаток способа заключается в том, что в процессе очистки применяют большое количество реактивов, требующих специального обслуживания сооружений. Полярные вещества, обычно получаемые из нефти и минеральных источников, как правило, не разлагаются биологически, а их концентрация свыше 100 мг/л ухудшает работу ОС канализационных сетей, поэтому дополнительными методами обработки может быть тол ько химическая обработка коагулянтами.

Известен сепаратор для жидкости, в котором СВ подаются в канал спирального гидроциклона, двигаясь по которому НП оттесняются к внутренней стенке. После гидроциклона эмульсия с укрупнившимися частицами дисперсной фазы поступает на доочистку в секции с фильтрующими слоями, отличающиеся плостностью и диаметром гранул. Сепаратор состоит из четырех секций, три из них снабжены слоем в виде мелкозернистой загрузки, плотностью больше плотности жидкости, например стеклянными шариками размером 1 мм. Для исключения заградительных сеток фильтрующий слой отделен от патрубков отвода НП слоем из крупнозернистой загрузки плотностью, меньшей жидкости плотности. Четвертая и выходная секции снабжены слоем крупнозернистой загрузки. Укрепленные на поверхности гранул капельки нефти всплывают в нефтесборники, а очищенная вода отводится через патрубки.

Недостаток устройства заключается в том, что для удаления средних итяжелых НП потребуется серия таких устройств с изменением типа загрузки либо устройство может быть использовано только как элемент в способе очистки таких вод.

Цель изобретения - снижение себестоимости способа путем уменьшения количества и расхода реагентов, повышение качества очистки.

Для достижения поставленной цели согласно способу очистки на первом этапе удаляются масла, легкие и частично средние НП, углеводороды, ГДП и другие вещества с малым удельным весом на сепараторе, например центрифуге либо гидроциклоне, что предотвращает забивку коллекторов маслами, смазками, НП, затем СВ очищаются на угольных(бурые, желательно кокс)фильтрах

с двуслойной загрузкой крупностью зерен 0,38-1,3 мм со скоростью до 7 м/ч, далее СВ подвергаются контактной коагуляции солями алюминия или железа (предпочтительно) в зернистом слое угля (лучше марки ВС, AM, АС, ГК, можно кокс бурого угля) фракцией зерен 1,2-0,5 мм, высотой 1,2 м в скоростных фильтрах. В случае применения солей алюминия необходимо снизить рН СВ, при

0 рН которых выше 8. Ввиду низкой стоимости бурый уголь не регенерируется, а подается на сжигание с отходами на заводе после исчерпания его поглотительной способности. Осадок гидроокиси алюминия или

5 железа из промывных вод контактных фильтров подается на регенерацию для получения коагулянта из гидроокисей металлов для повторного использования продуктов регенерации. Очищенные СВ после контак0 тного фильтра дезинфицируются и возвращаются в обратный цикл для промывки в моечную машину. НП, масла подаются на регенерацию.

Отличительная особенность предлагае5 мого способа заключается в изменении технологии очистки СВ, простоте очистки стоков без дополнительной нейтрализации их перед обработкой, значительном сокращении расхода реагентов, применяемых в

0 процессе очистки за счет извлечения перед подачей реагентов веществ, затрудняющих процесс коагуляции, рекуперации реагентов и повторном их использовании, что позволяет сократить расход реагентов.

5 Исследования проводят на модельных водах с добавлением к ним моющих агентов, масел, НП, а также на стоках.

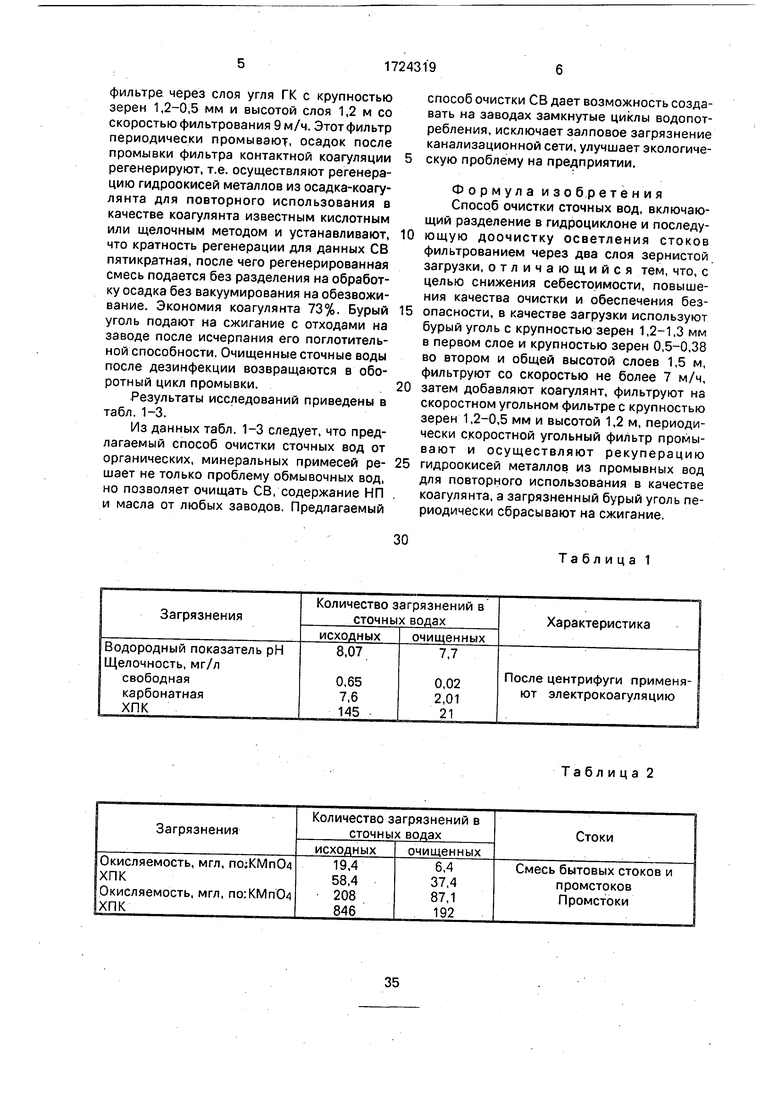

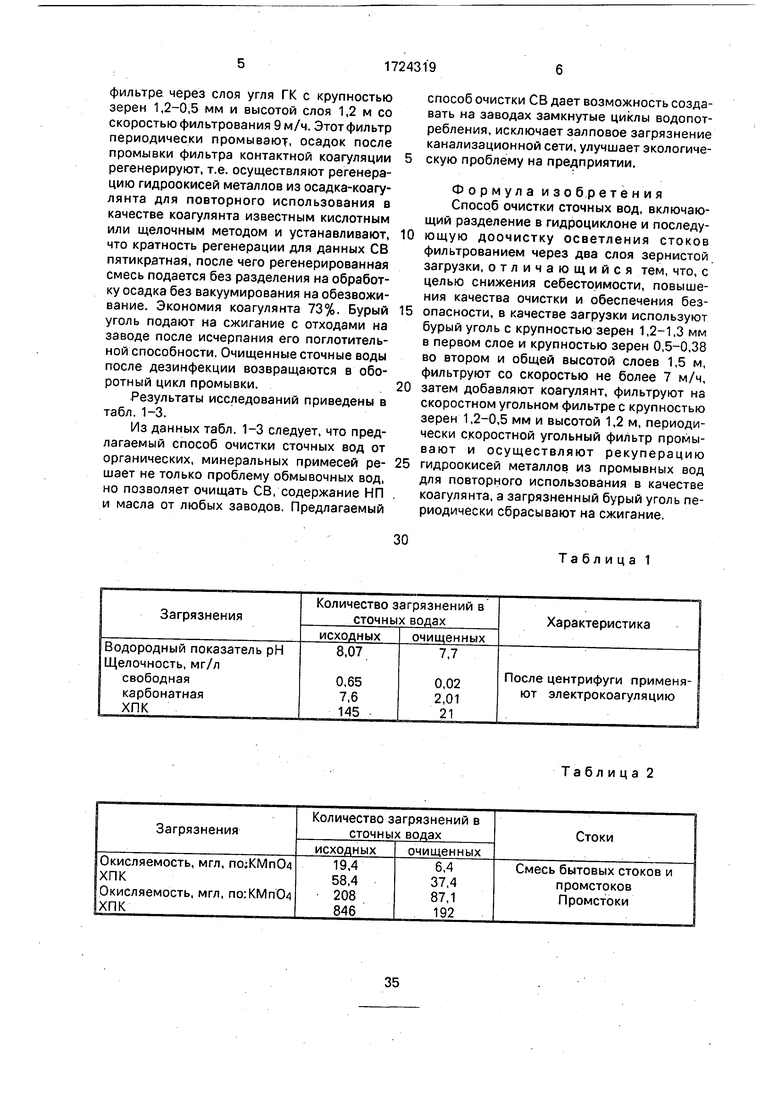

Сравнительные результаты очистки стоков с помощью предлагаемого способа све0 дены в табл. 1-3.

Пример. Стоки, отобранные из моечной машины, моделируют по необходимому для эксперимента физико-химическому составу. Температура стоков 75°С. Исходные

5 стоки сепарируют на центрифуге или гидроциклоне и отстаивают в цилиндрах в течение 2 сут. При бтстаивании устанавливают, что цветность стоков почти не меняется, со. стоков всплывают вещества с малым удель0 ным весом в количестве 13% от общего объема и оседает осадок в количестве 8% от общего объема. После центрифуги в стакане получают всплывший слой жиров и плотный осадок на дне стакана. Осветленные стоки

5 фильтруют на смоделированной колонке через два слоя бурых углей с фракцией 1,2-0,5 мм и 0,5-0,38 мм со скоростью фильтрования 6 м/ч. В профильтрованные стоки добавляют коагулянт-хлористое железо (80 мг/л) и фильтруют на скоростном угольном

фильтре через слоя угля ГК с крупностью зерен 1,2-0,5 мм и высотой слоя 1,2 м со скоростью фильтрования 9м/ч. Этот фильтр периодически промывают, осадок после промывки фильтра контактной коагуляции регенерируют, т.е. осуществляют регенерацию гидроокисей металлов из осадка-коагу- лянта для повторного использования в качестве коагулянта известным кислотным или щелочным методом и устанавливают, что кратность регенерации для данных СВ пятикратная, после чего регенерированная смесь подается без разделения на обработку осадка без вакуумирования на обезвоживание. Экономия коагулянта 73%. Бурый уголь подают на сжигание с отходами на заводе после исчерпания его поглотительной способности. Очищенные сточные воды после дезинфекции возвращаются в оборотный цикл промывки..

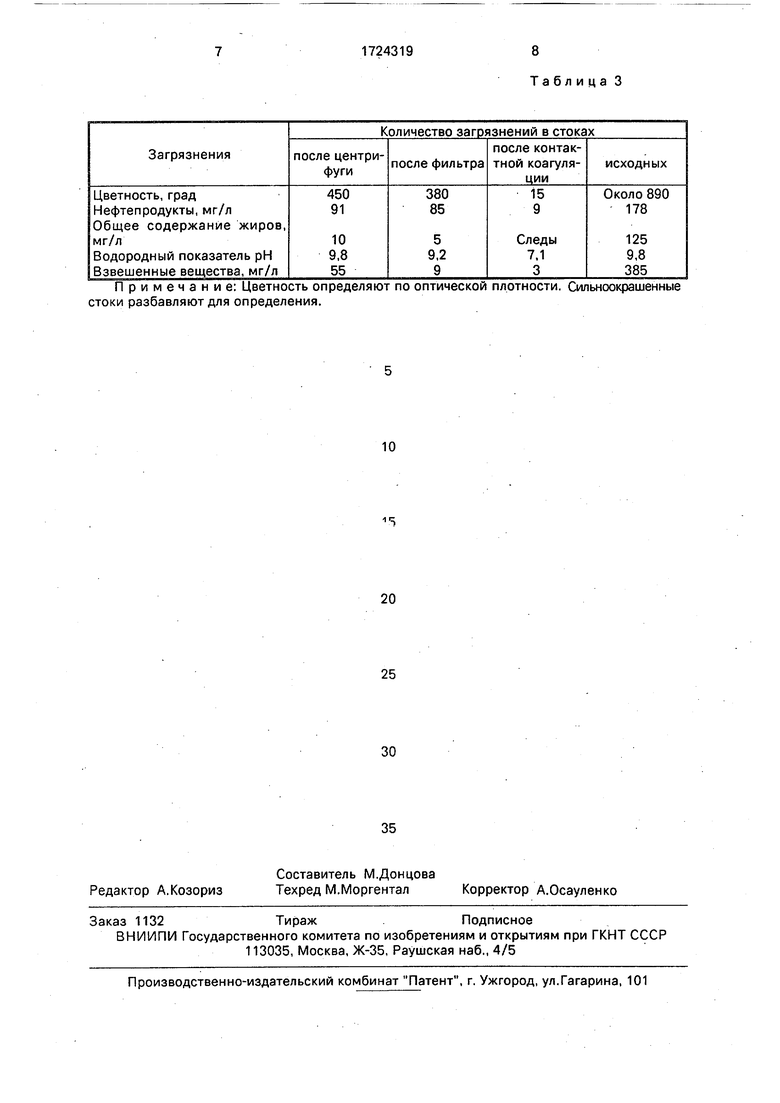

Результаты исследований приведены в табл. 1-3.

Из данных табл. 1-3 следует, что предлагаемый способ очистки сточных вод от органических, минеральных примесей ре- шает не только проблему обмывочных вод, но позволяет очищать СВ, содержание НП и масла от любых заводов. Предлагаемый

способ очистки СВ дает возможность создавать на заводах замкнутые циклы водопот- ребления, исключает залповое загрязнение канализационной сети, улучшает экологическую проблему на предприятии.

Формула изобретения Способ очистки сточных вод, включающий разделение в гидроциклоне и последующую доочистку осветления стоков фильтрованием через два слоя зернистой загрузки, отличающийся тем, что, с целью снижения себестоимости, повышения качества очистки и обеспечения безопасности, в качестве загрузки используют бурый уголь с крупностью зерен 1,2-1,3 мм в первом слое и крупностью зерен 0,5-0,38 во втором и общей высотой слоев 1,5 м, фильтруют со скоростью не более 7 м/ч, затем добавляют коагулянт, фильтруют на скоростном угольном фильтре с крупностью зерен 1,2-0,5 мм и высотой 1,2 м, периодически скоростной угольный фильтр промывают и осуществляют рекуперацию гидроокисей металлов из промывных вод для повторного использования в качестве коагулянта, а загрязненный бурый уголь периодически сбрасывают на сжигание.

Таблица 1

Таблица 2

Примечание: Цветность определяют по оптической плотности. Сильноокрашенные стоки разбавляют для определения.

Таблица 3

| РАССАДОПОСАДОЧНАЯ МАШИНА | 1994 |

|

RU2060620C1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Патент США № 3973987, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сепаратор для жидкости | 1986 |

|

SU1375568A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-07—Публикация

1988-12-02—Подача