Изобретение относится к очистке сточных вод производства эмульсионных каучуков от анионных поверхностно-активных веществ (АПАВ).

Существуют различные способы очистки промышленных сточных вод от органических загрязнений - механические, химические, физико-химические и комбинированные [1]. Наиболее известными из них являются биологическая очистка активным илом, фильтрацией, адсорбция, обратный осмос, химическое и фотохимическое окисление, коагуляция и флокуляция с использованием сернокислого алюминия и полиакриламида, а также образование комплексов с солями переходных металлов [2].

Все эти методы наряду с достоинствами имеют и свои, часто существенные, недостатки, ограничивающие их применение. Так, например, коагуляция и флокуляция очень чувствительны к рН и жесткости воды, адсорбция - к структуре поверхности адсорбента и молекулярной массе загрязнителей; кроме того, адсорбция требует периодической регенерации адсорбента, что весьма удорожает процесс. Распространение обратного осмоса лимитируется стоимостью и качеством мембран. Химическое и фотохимическое окисление энергоемко и может приводить к образованию опасных вторичных продуктов.

Большинство известных методов очистки сточных вод не избавляет их в достаточной степени от АПАВ. Фильтрация воды через песчаные фильтры снижает их содержание лишь на 13-50%, коагуляция сульфатом алюминия при рН 4,5-6,0 - на 39-50%, хлоридом железа (III) - на 66-80%, смесью сульфата алюминия и активированного угля - на 73-87%; биологическая очистка вообще неэффективна в связи с плохой биоразлагаемостью сульфонатных АПАВ [3].

Предложен способ двухступенчатой очистки сточных вод производства АПАВ, в котором на первой стадии проводят обработку воды гидроксидом кальция, а вторую ступень осуществляют методом напорной флотации. Доза гидроксида кальция на первой ступени составляет 30 г/л и дает степень очистки 75-80%. Применение второй ступени позволяет получить суммарный эффект очистки 82-84% и снизить содержание АПАВ в очищенной воде до 60 мг/л [4]. Недостатком данного способа является невысокая степень очистки, применение дорогостоящего реагента и сложность технологической схемы.

Описан способ очистки сточных вод от АПАВ методом коагуляции с использованием в качестве коагулянтов свежего сульфата алюминия совместно со шламом на его основе, образованным в процессе коагуляционной очистки сточных вод [5]. Способ осуществляют следующим образом: доводят рН обрабатываемой сточной воды до 10 путем внесения в нее гидроксида натрия или серной кислоты, далее в обрабатываемую воду подают алюминиевый шлам в дозировке не менее 600 мг/л и через несколько минут - свежий алюминиевый коагулянт в дозировке не менее 200 мг/г. После стадии смешения осуществляют гравитационное осаждение алюминиевых флокул в течение 60 минут и затем очищенную сточную воду отделяют от образовавшегося осадка. В результате очистки снижение общего содержания АПАВ в сточной воде составляет около 90%. Недостатком данного способа является невысокая степень очистки и необходимость применения дорогостоящего коагулянта.

Разработан способ очистки воды, основанный на применении в качестве коагулянта гидролизующихся солей алюминия и титана [6]. Источником титанового коагулянта для данного способа является флотационный концентрат из титансодержащей руды лекоксен. Коагулянт прокаливают до получения концентрата с содержанием диоксида титана не менее 50% и содержанием диоксида кремния не более 25%. Смесь на основе этого концентрата, кокса и лигносульфонатов в соотношении 4:3,1:1 брикетируют и хлорируют при температуре не менее 600°С. После очистки полученную смесь хлоридов титана и кремния гидролизуют и обрабатывают гидроксидом алюминия. Полученную пастообразную массу коагулянта отделяют от жидкой фазы и высушивают при температуре не выше 135°С. Высушенную твердую фазу измельчают до получения коагулянта в форме порошка. Способ использования коагулянта предполагает введение в очищаемую воду его 10-50% водной суспензии в количестве не менее 5 мг/л (в расчете на порошкообразный коагулянт). Недостатком данного способа является необходимость приготовления коагулянта достаточно сложным способом, при этом в документе не отражена возможность очистки сточных вод от АПАВ до уровня, позволяющего отправлять их на биологическую очистку.

Технологически несложная, экономичная и эффективная очистка сточных вод от АПАВ может быть осуществлена их обработкой титано-алюминиевым коагулянтом с массовым соотношением титан/алюминий, равным не менее 0,3, при дозировке коагулянта в расчете на ионы титана и алюминия не менее 50 мг на 1 л обрабатываемой воды и выдержке смеси сточных вод с коагулянтом при рН 4,5-9,0 и температуре 30-45°С с последующим отделением гравитационного отстоя образующейся взвеси от очищенной воды и ее направлением на дальнейшую биологическую очистку. Раствор титано-алюминиевого коагулянта образуется в производстве изопренового каучука на стадии отмывки полимеризата от катализатора, состоящего из тетрахлорида титана и триалкилалюминия. Использование данного коагулянта обеспечивает высокую эффективность очистки сточных вод от АПАВ в широком диапазоне рН и позволяет удалять из стоков более 95% содержащихся в них АПАВ, что делает сточные воды пригодными для дальнейшей биологической очистки [7].

Как отмечается в литературных источниках [8] и [9], алкилбензолсульфонаты натрия образуют в водных растворах ассоциаты с ионами органических оснований, и эти ассоциаты могут быть осаждены комплексообразованием с солями некоторых переходных металлов. Так, например, способ очистки водных растворов от алкилбензолсульфонатов натрия [10], основанный на образовании их ассоциатов с имидазолом и его производными (метил - или винилимидазолом) с последующим осаждением при рН 6,5-8,0 солью цинка (хлоридом, сульфатом или ацетатом) в виде водонерастворимых комплексов, реализуется при массовом соотношении алкилбензолсульфонатов, соли цинка и имидазола (или его производных), равном 1,0: 0,6-1,0: 0,6-1,0 соответственно, и обеспечивает 92-94% извлечение алкилбензолсульфонатов натрия при их концентрации в растворе 2,5-10,0 г/л. Однако, разбавленные растворы с концентрацией алкилсульфонатов натрия 0,25 г/л плохо поддаются очистке данным способом, - степень извлечения алкилсульфонатов натрия составляет 16%. Кроме того, недостатком метода комплексообразования с использованием имидазола или его производных является высокая стоимость и дефицитность этих продуктов.

Известны различные способы селективного извлечения АПАВ из сточных вод, например экстракционный метод удаления АПАВ из сточной воды, предварительно подкисленной серной кислотой до рН 4,0-5,0, добавлением алифатических аминов, растворенных в органической фазе, не смешивающейся с водой (керосин, растительные масла и др.). При этом АПАВ взаимодействуют с амином и переходят в органический слой, а вода после извлечения АПАВ нейтрализуется щелочью. Из органического слоя после его обработки раствором щелочи получается концентрированный раствор моющих веществ, а органический растворитель возвращается для повторного использования.

Для извлечения АПАВ из сточных вод могут быть также использованы первичные амины фракции С10-С20 при температуре их плавления и соотношении амин: АПАВ, равном 1,2:1,0. Однако недостатком данного способа является большой расход серной кислоты, применяемой для подкисления сточных вод до рН 1,4-1,6, что, в конечном счете, ведет к образованию большого количества солей в очищаемой воде. Кроме того, применение первичных аминов при температуре их плавления является технологически трудновыполнимым, так как не удается обеспечить хорошее смещение небольшого объема расплава с большим объемом очищаемой воды.

Разработан способ селективного извлечения АПАВ из сточных вод [11], включающий в себя подкисление, обработку третичным ароматическим амином при повышенной температуре и отделение органической фазы, отличающийся тем, что в качестве амина используется 2,4-диметиламинодиметилфенол, 2,4,6-триметиламинодиметилфенол или 2,6-дитретбутил-4-метиламинодиметилфенол в виде 7,0-8,5% раствора в нефтяном масле, соотношение третичный ароматический амин: АПАВ составляет (0,8-1,1): 1,0 и рН выдерживается на уровне 1,8-2,1. Степень очистки сточных вод от АПАВ данным способом равняется 93-99%.

Очистка сточных вод целлюлозно-бумажного производства от технических сульфонатов, содержащих 0,5-10 г/л лигносульфонатов и хлорлигнинов, осуществляется обработкой в кислой среде (рН 2-5) раствором полиэтиленполиамина (ПЭПА) при массовом соотношении ПЭПА: (лигносульфонаты + хлорлигнины) (0,1-1,0): 1,0 с последующим отделением образующегося водонерастворимого комплекса фильтрованием и обеспечивает 80-96% извлечение лигносульфонатов и хлорлигнинов [12].

Согласно изобретению [13], повышение эффективности биологической очистки сточных вод может быть достигнуто за счет сокоагуляции загрязняющих веществ с активным илом под действием 0,10-0,20% мае. (по отношению к илу) катионоактивного флокулянта -поливинилпиридинийбензил хлорида, имеющего среднюю молекулярную массу 100-300 тысяч а. е. Флокулянт получают обработкой латекса поли-2-метил-5-винилпиридина в течение 6 часов при 50°С стехиометрическим количеством бензилхлорида, в ходе которой происходит кватернизация атомов азота пиридиновых циклов полимера [14]. Введение в сточную воду 0,1% раствора данного флокулянта в количестве 0,10-0,20% мас. от содержания в ней активного ила дает эффект доочистки, составляющий 67% по общему содержанию органических соединений: 75% по нефтепродуктам, 48% - по АПАВ и 89% - по взвешенным веществам.

Аналогом поливинилпиридинийбензилхлорида является катионный полиэлектролит марки ВПС, получаемый алкилированием 2-метил-5-винил-пиридина галоидалкилами с последующей полимеризацией мономерной соли. Молекулярная масса этого продукта недостаточно регулирована и может достигать нескольких миллионов, что усложняет процесс растворения продукта, обусловливает высокую вязкость его водных растворов и затрудняет их дозирование в поток очищаемой воды [15].

В качестве флокулянта для коагуляции с активным илом были также предложены полигексаметиленгуанидин [16] и амид 7-окса-4-азанонен-8-овой кислоты [17], однако недостатком этих способов является относительно невысокая эффективность очистки и токсичность применяемого флокулянта или присутствующих в нем компонентов, что ведет к вторичным загрязнениям очищаемых сточных вод.

Наиболее близким к заявляемому способу является способ очистки сточных вод производства эмульсионных каучуков от лейканола путем добавления полидиаллилдиметиламмоний хлорида марки ВПК-402 в количестве 5-10 мг на 1 л сточной воды перед установкой флотации [18].

Поэтому способу, введение 5-14 мг ВПК-402 на 1 л сточной воды с содержанием лейканола 2,5-5,5 мг/л обеспечивает связывание лейканола на 83-92% и снижение его содержания в стоках до 0,33-0,92 мг/л, что значительно ниже ПДК лейканола в сточных водах.

Недостатком данного изобретения является то, что в нем не учтены такие важные технологические параметры связывания лейканола коагулянтом ВПК-402, как водородный показатель рН и температура сточных вод. Практика показывает, что рН сточных вод производства эмульсионных каучуков находится, как правило, на уровне 7,5±0,5. Однако для большей полноты реакции лейканола с ВПК-402 необходимо ее проведение при рН 5-6 единиц и температуре не менее 50°С. Отсутствие регулирования этих параметров и их отклонение от оптимальных значений, по-видимому, и обусловило относительно низкую эффективность связывания лейканола, которая в большинстве приведенных в изобретении примеров составила менее 90%. При этом, для связывания лейканола использовались дозировки ВПК-402, более чем в три раза превышающие теоретически необходимые (например, при содержании лейканола 5,5 мг/л использовалось 14 мг/л ВПК-402 вместо стехиометрически рассчитанных 3,7 мг/г). Кроме того, к недостаткам изобретения можно отнести отсутствие графиков зависимости, отражающих снижение содержания лейканола в сточной воде при добавлении к ней порций раствора ВПК-402, а также зависимости количества ВПК-402, необходимого для эффективного (90-95%) связывания лейканола, от его содержания в сточной воде. Установление и использование этих зависимостей позволило бы осуществить автоматизацию процесса.

Производство бутадиен-нитрильных каучуков (БНК) требует очистки сточных вод не только от лейканола, но и от других сульфосодержащих АПАВ - алкилсульфатов, алкилсульфонатов и сульфонола. При использовании в рецепте полимеризации сульфонола (смесь Na-солей изомеров алкилбензолсульфокислот с общей формулой CnH2n+1C6H4SO3Na, где n=8-14) в количестве 3,0-3,3 мас.ч. и лейканола (Na-соль продукта конденсации β-нафталинсульфокислоты и формальдегида) в количестве 0,18-0,22 мас.ч. (считая на абсолютный продукт) их суммарное количество при конверсии мономеров 60-70% составляет 45-58 кг на 1 т каучука.

Поэтому содержание АПАВ в используемой для промывки каучука воде, количество которой составляет 100000 л на 1 т каучука, может доходить до 580 мг/л, в то время как ПДК АПАВ в промышленных стоках составляет 10 мг/л [19].

В связи с этим технической задачей данного изобретения является повышение эффективности связывания АПАВ в сточной воде производства БНК и сокращение объема чистой воды для разбавления производственных стоков до содержания в них АПАВ ниже уровня ПДК.

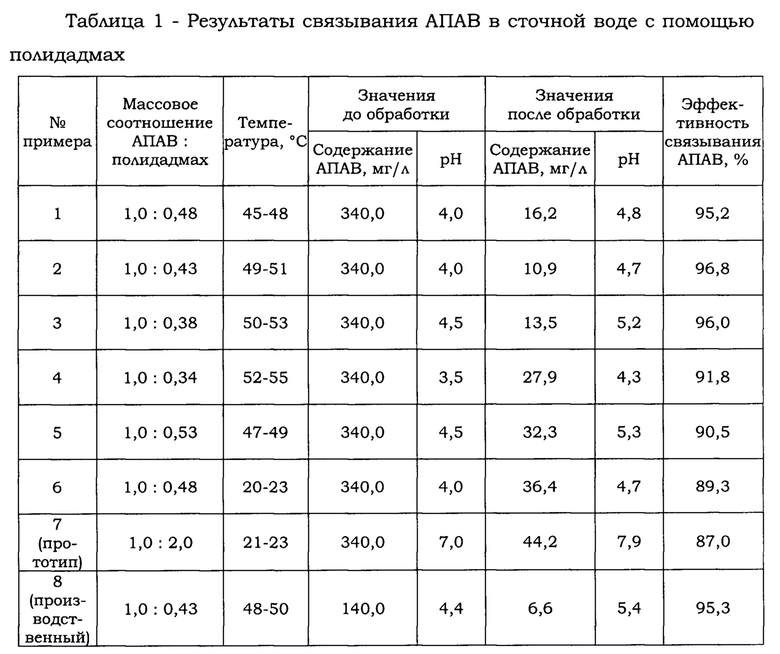

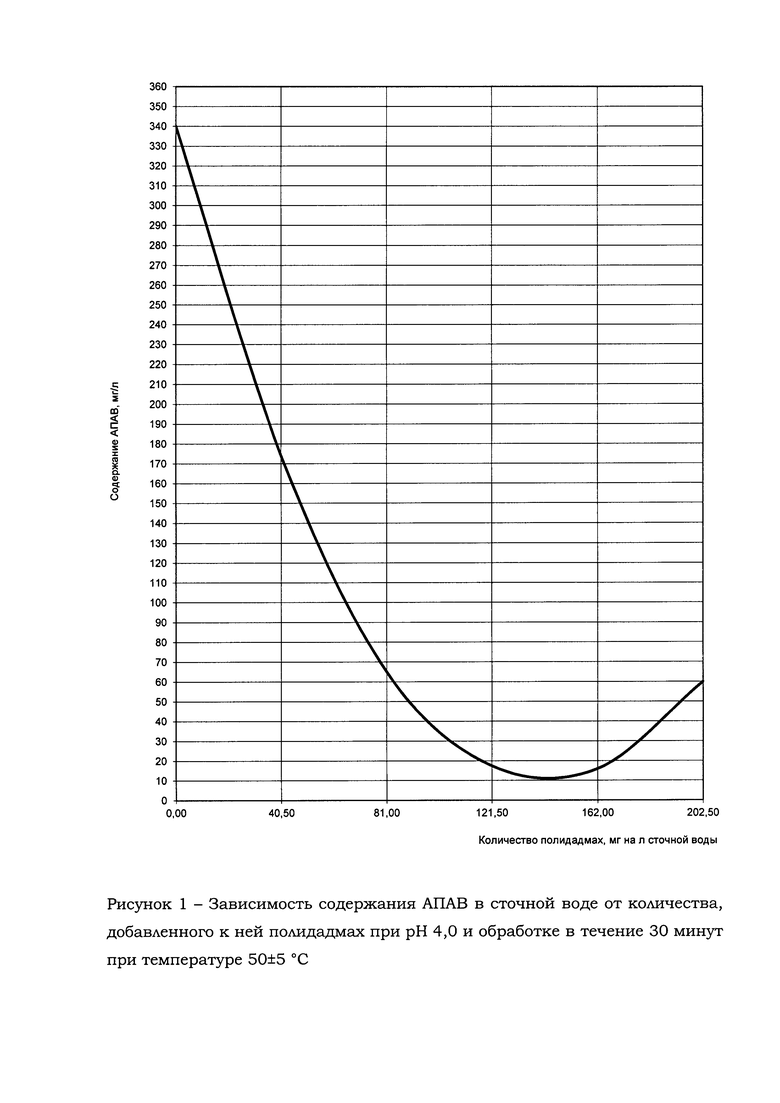

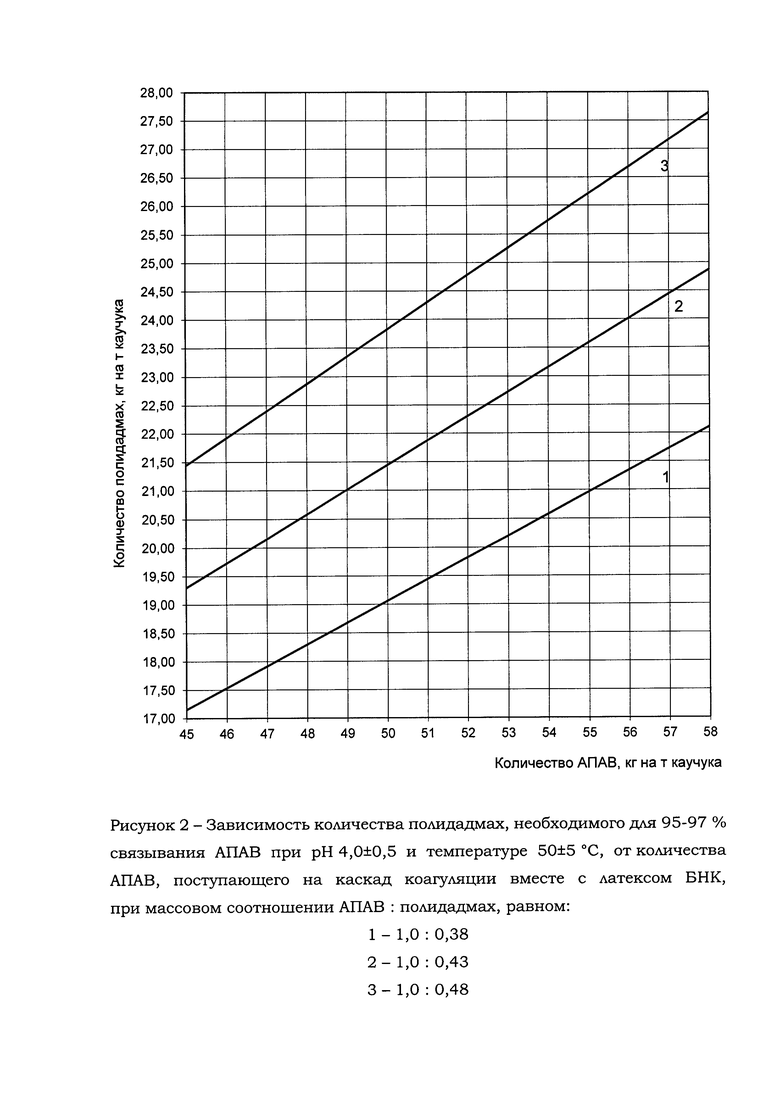

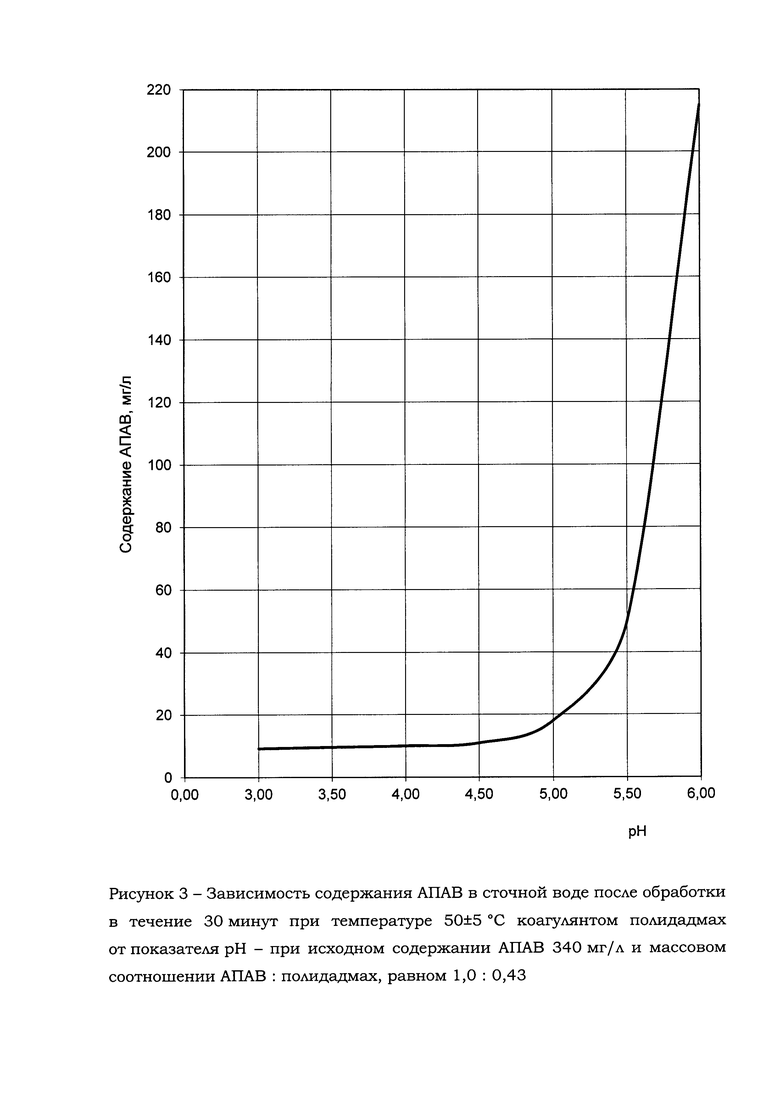

Поставленная задача решается обработкой сточных вод полидиаллилдиметиламмоний хлоридом (полидадмах), используемым в количестве 17-28 кг на 1 т каучука, которая проводится при температуре 45-55°С в течение 30-45 минут и регулируется 1) изменением подаваемого количества раствора полидадмах в зависимости от содержания АПАВ в сточной воде так, чтобы массовое соотношение АПАВ:полидадмах составляло 1,0 : (0,38-0,48), и 2) изменением подаваемого количества раствора серной кислоты так, чтобы рН сточной воды был на уровне 3,5-4,5. Для определения оптимальных значений параметров связывания АПАВ используются зависимости, представленные на рис. 1, 2 и 3.

Техническим результатом данного изобретения является:

1) повышение эффективности связывания АПАВ в сточных водах производства эмульсионных каучуков до 95-97%,

2) уменьшение количества воды для разбавления концентрированных производственных стоков;

3) обеспечение уровня содержания АПАВ в сточных водах ниже ПДК и 4) сокращение объема сбрасываемых в водоемы сточных вод.

Достигаемый технический результат иллюстрируется примерами 1-8.

Пример 1

К 200 мл сточной воды производства БНК, содержащей АПАВ в количестве 340 мг/л, добавляли 1,62 мл 2%-ного раствора полидадмаха, что дает массовое соотношение АПАВ: полидадмах 1,0: 0,48, подкисляли полученный раствор 2%-ным раствором серной кислоты до рН 4,0 и перемешивали на механической мешалке при температуре 45-48°С в течение 30 минут. Выпавший осадок отфильтровывали, а фильтрат исследовали фотоколориметрическим методом, определяя остаточное содержание в нем АПАВ. Результаты определения и значения эффективности связывания АПАВ представлены в таблице 1.

Пример 2

Аналогичен примеру 1, но с добавлением 1,46 мл 2%-ного раствора полидадмаха, что дает массовое соотношение АПАВ:полидадмах 1,0:0,43, и проведен при температуре 49-51°С.

Пример 3

Аналогичен примеру 1, но с добавлением 1,30 мл 2%-ного раствора полидадмаха, что дает массовое соотношение АПАВ:полидадмах 1,0:0,38, проведен при температуре 50-53°С и c доведением рН до 4,5.

Пример 4

Аналогичен примеру 1, но с добавлением 1,13 мл 2%-ного раствора полидадмаха, что дает массовое соотношение АПАВ:полидадмах 1,0:0,34, проведен при температуре 52-55°С и с доведением рН до 3,5.

Пример 5

Аналогичен примеру 1, но с добавлением 1,78 мл 2%-ного раствора полидадмаха, что дает массовое соотношение АПАВ:полидадмах 1,0:0,53, проведен при температуре 47-49°С и с доведением рН до 4,5.

Пример 6

Аналогичен примеру 1, но проведен при температуре 20-23°С.

Пример 7 (прототип)

Аналогичен примеру 1, но с добавлением 6,8 мл 2%-ного раствора полидадмаха, что дает массовое соотношение АПАВ:полидадмах 1,0:2,0, и с последующим выдерживанием сточной воды без перемешивания при температуре 21-23°С в течение 3 час.

Пример 8 (производственный)

В аппарат для коагуляции №274 объемом 0,1 м3 со скоростью 400 л/час поступает латекс СKН-18 СНТ с содержанием полимера 18,6% мас. (400 л/час данного латекса соответствуют 70 кг/час каучука и 3,2 кг/час АПАВ). В этот же аппарат подается 21,5%-ный раствор хлорида натрия (рассол) в количестве 200 л/час, что соответствует 700 кг хлорида натрия на 1 т каучука, и 2%-ный раствор серной кислоты в количестве 55 л/час, что соответствует 15,7 кг серной кислоты на 1 т каучука. рН серума при таких количествах подаваемого латекса, рассола и кислоты составляет 2,5.

Температура в аппарате №274 поддерживается на уровне 55±2°С. Выделенная крошка каучука перемещается в аппарат для промывки №280 и далее в аппарат для промывки №281 объемом 1,6 м3 каждый, в которые подается вода с температурой 52-54°С и рН 6,9 в суммарном количестве 7000 л/час. Часть образующегося серума (400 л/час) возвращается в аппарат для коагуляции №274 (рецикл серума), а остальная - соединяется с потоком промывной воды из аппаратов №280 и №281 и поступает в аппарат для связывания АПАВ №533 объемом 16 м3.

В аппарат №533 также подается 4% раствор серной кислоты в количестве 60 л/час и 2% раствор полидадмаха в количестве 68,5 л/час, что соответствует массовому соотношению АПАВ:полидадмах 1,0:0,43 и дозировке полидадмаха, равной 19,6 кг на 1 т каучука. При такой скорости подачи отработанной воды, раствора серной кислоты и раствора полидадмах время пребывания компонентов в аппарате №533 составляет 45 мин. Температура воды в аппарате №533 устанавливается на уровне 48-50°С. Показатель рН в верхней части аппарата, где соединяются потоки отработанной воды, серной кислоты и полидадмах, составляет 4,4 ед. рН, а на выходе из аппарата - 4,9 ед. рН.

Содержание АПАВ в потоке, выходящем из аппарата №533, равно 6,6 мг/л, что соответствует эффективности связывания АПАВ 95,3%.

Результаты определения и значения эффективности связывания АПАВ представлены в таблице 1.

Литература

1. Пушкарев В.В., Трофимов Д.И. Физико-химические особенности очистки сточных вод от ПАВ. - М.: Химия, 1975. - 175 с.

2. Холодкевич СВ., Юшина Г.Г., Апостолова Е.С.Перспективные методы обезвреживания органических загрязнений воды. - Экологическая химия. - 1996, 5(2). - с. 75-106.

3. Бабенков Е.Д. Очистка воды коагулянтами. - М.: Наука, 1977. - 356 с.

4. Грищенко А.С, Гущина Л.И. Методы очистки сточных вод от ПАВ / Охрана окружающей среды: Обзорная информация. - М.: ЦНИИТЭнефтехим. - 1984. - 47 с.

5. Jangkorn S., Kuhakaev S., Theantanoo S., Harit Klinlaor, Tongchai Sriviriyarat T. / Journal of Environmental Sciences 2011, 23(4), 587-594.

6. Патент России №2399591, 2010.

7. Патент России №2516510, 2012.

8. Савин С.Б., Маров Н.Н., Чернова Р.К. и др. - Журнал аналитической химии. - 1981. - Т. 36, №5. - С. 850-859.

9. Пилипенко А.Т., Савранский Л.И., Куличенко СА. - Доклады Академии наук СССР. - 1985. - Т. 284, №6. - С 1407-1409.

10. Патент России №2181108, 1999.

11. Патент России №2054389, 1996.

12. Патент России №2308420, 2006.

13. Патент России №2081856, 1995.

14. Патент России №2079443, 1995.

15. Вейцер Ю.И., Минц Д.М. Высокомолекулярные флокулянты в процессах очистки природных и сточных вод. - М., 1984. - с. 40-41.

16. Авт.свид. СССР №1430359, 1988.

17. Авт.свид. СССР №1535853, 1990.

18. Пат. РФ №2443635, 2010.

19. Постановление Правительства РФ №644 от 29.07.2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2009 |

|

RU2453560C2 |

| КОАГУЛЯНТ ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЖИДКИХ СРЕД | 2005 |

|

RU2281293C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2004 |

|

RU2253656C1 |

| Способ выделения каучуков эмульсионной полимеризации | 2016 |

|

RU2619703C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ (МЕТИЛ-СТИРОЛЬНЫХ) И БУТАДИЕНОВЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2000 |

|

RU2186072C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2017 |

|

RU2660084C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОЧИСТКИ ОТРАБОТАННОГО ВОЗДУХА ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ КАУЧУКОВ ОТ УГЛЕВОДОРОДОВ | 2014 |

|

RU2564341C2 |

| СПОСОБ БЕССОЛЕВОЙ КОАГУЛЯЦИИ ЛАТЕКСОВ КАУЧУКОВ | 2010 |

|

RU2442795C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ КАУЧУКОВ И ЛАТЕКСОВ ОТ ЛЕЙКАНОЛА | 2010 |

|

RU2443635C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ ИЗ ЛАТЕКСОВ | 2011 |

|

RU2489446C2 |

Изобретение относится к способам регулирования очистки сточных вод производства бутадиен-нитрильных каучуков, конкретно к очистке от сульфосодержащих анионных поверхностно-активных веществ (АПАВ) путем добавления коагулянта на основе полимерной соли четвертичного аммония, характеризующийся тем, что в качестве коагулянта используется полидиаллилдиметиламмоний хлорид (полидадмах) в количестве 17-28 кг на 1 тонну каучука при массовом соотношении АПАВ:полидадмах, равном 1,0:(0,38-0,48), связывание АПАВ проводится при рН 3,5-4,5 и температуре 45-55°С в течение 30-45 минут. Регулирование полноты очистки сточных вод осуществляется изменением количества подаваемого раствора полидадмаха в зависимости от количества АПАВ, поступающего на каскад коагуляции вместе с латексом БНК, и изменением количества подаваемого раствора серной кислоты в зависимости от рН сточной воды. Техническим результатом способа является повышение эффективности связывания АПАВ до 95-97%, уменьшение количества воды для разбавления концентрированных производственных стоков, снижение содержания АПАВ в сточных водах до уровня ниже ПДК и сокращение объема сбрасываемых в водоемы сточных вод. 3 ил., 1 табл., 8 пр.

Способ регулирования очистки сточных вод производства бутадиен-нитрильных каучуков (БНК) от сульфосодержащих анионных поверхностно-активных веществ (АПАВ) путем добавления коагулянта на основе полимерной соли четвертичного аммония, отличающийся тем, что в качестве коагулянта используется полидиаллилдиметиламмоний хлорид (полидадмах) в количестве 17-28 кг на 1 тонну каучука при массовом соотношении АПАВ:полидадмах, равном 1,0:(0,38-0,48), связывание АПАВ проводится при рН 3,5-4,5 и температуре 45-55°С в течение 30-45 минут, регулирование полноты очистки сточных вод осуществляется изменением количества подаваемого раствора полидадмаха в зависимости от количества АПАВ, поступающего на каскад коагуляции вместе с латексом БНК, и изменением количества подаваемого раствора серной кислоты в зависимости от рН сточной воды.

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ КАУЧУКОВ И ЛАТЕКСОВ ОТ ЛЕЙКАНОЛА | 2010 |

|

RU2443635C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ ИЗ ЛАТЕКСОВ | 2011 |

|

RU2489446C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2017 |

|

RU2660084C1 |

Авторы

Даты

2023-03-16—Публикация

2021-06-15—Подача