Изобретение относится к области обработки материалов резанием и предназначено для осуществления подачи смазывающих технологических сред (СТС) в виде аэрозоля, поливом, а также струей под давлением в зону резания при использовании металлорежущих инструментов с внутренними каналами для подвода СТС. Применение данного технического решения позволит расширить область внедрения животных жиров в металлообработке. Установка может быть использована как на операциях сверления, так и на операциях нарезания резьбы метчиками с внутренним подводом СТС.

Известен струйный аппарат для проведения процессов в жидких и газообразных средах (А.с. СССР №265075, МПК B05G, опубл. 09.03.1970 г., бюл. №10, аналог), в котором возможна регулировка подачи смазки путем увеличения или уменьшения камеры смешения перемещением диффузора, относительно сопла при помощи шарикового механизма.

Областью применения аппарата является химическое машиностроение.

Недостатками такого устройства является невозможность применения технологических сред, находящихся в твердом агрегатном состоянии, также отсутствует возможность использования аппарата в процессе резания инструментом с внутренним подводом СТС.

Известна конструкция форсунки для распыления вязких жидкостей (А.с. СССР №417121, МПК B05B 7/12, опубл. 25.05.1975 г., бюл. №19, аналог), позволяющая регулировать подачу смазки установкой трубки на форсунке, соединяющей трубки подвода смазки и воздуха. При смешивании нагретого воздуха с расплавленным смазочным материалом образуется воздушно-капельная смесь, которая в полном объеме транспортируется через нагретую гибкую теплоизолированную форсунку на рабочую поверхность.

Недостатками аналога является отсутствие возможности регулирования температуры нагрева материала, также использования аппарата в процессе резания инструментом с внутренним подводом СТС.

Известна форсунка для нанесения покрытия из агрессивных жидкостей (патент РФ №2008980 С1, МПК5 В05В 7/12, опубл. 15.03.1994 г., бюл. №9, аналог), в которой узел регулировки кольцевого зазора выполнен в виде гайки и контргайки, размещенных на продуктовой трубке, установленной с возможностью осевого перемещения относительно внутреннего конуса, при этом накидная гайка соединена с наружной поверхностью внутреннего конуса, охватывающая продуктовую трубку поверхность которого выполнена с проточкой канавки и фиксатором. Взаимодействие потоков закрученного воздуха и жидкой фазы приводит к дроблению жидкости на капли и образованию воздушно-жидкостного факела кольцевого типа.

Недостатком аналога является низкий диапазон регулирования параметров распыляемого факела, также отсутствует возможность использования аппарата в процессе резания инструментом с внутренним подводом СТС.

Известен распылитель (патент РФ №2329873 С2, МПК7 В05В 7/00, В05В 7/28, опубл. 27.07.2008 г., бюл. №7, аналог), в котором изменение кольцевого зазора за счет осевого перемещения патрубка, соосно расположенного в корпусе, определяет параметры распыляемого газокапельного потока.

Недостатком известного аналога является малый диапазон регулирования газокапельного потока, также отсутствует возможность использования аппарата в процессе резания инструментом с внутренним подводом СТС.

Известно устройство для подачи материалов в распыленном состоянии (патент РФ №2428296 С2, МПК5, B23Q 11/10, опубл. 20.05.2011 г., бюл. №14, аналог), который позволяет подавать твердые смазочные материалы в распыленном (расплавленном) виде.

Недостатком данного аналога является то, что большой диапазон регулирования распыляемого факела достигается за счет замены узлов смешивания, что усложняет конструкцию, также отсутствует возможность использования аппарата в процессе резания инструментом с внутренним подводом СТС.

Известно устройство для подачи смазочно-охлаждающей жидкости (А.с. СССР №874320, МПК3, В24В 55/02 B23Q 11/10, опубл. 23.10.1981 г., бюл. №39, аналог), обеспечивающее возможность использования в качестве смазочно-охлаждающей жидкости (СОЖ) высоковязких масел и смазок. Принцип работы устройства заключается в том, что, с целью обеспечения возможности использования в качестве СОЖ высоковязких масел и смазок, устройство снабжено нагревательным элементом, размещенным внутри сопла.

Недостатками известного устройства являются малая универсальность и сложность регулировки расхода СОЖ, которая производится при помощи увеличения диаметра и числа выходных отверстий, что создает дополнительные трудности связанные с изготовлением и заменой сопла-дозатора, также отсутствует возможность в широком диапазоне регулировать способ подачи СОЖ, например в виде аэрозоля, эффективность использования которого связанна с снижением расхода и высокой проникающей способностью, также отсутствует возможность использования аппарата в процессе резания инструментом с внутренним подводом СТС.

Известно устройство для подачи смазывающих технологических сред (патент на полезную модель РФ №197266 МПК B23Q 11/10, опубл. 16.04.2020, бюл. №11, аналог), предназначенное для осуществления подачи смазывающих технологических сред растительного и животного происхождения в виде аэрозоля, а также поливом, свободно падающей струей и струей под давлением, в зависимости от требований к технологической операции.

Недостатком такого устройства является сложность использования при сверлении, т.к. конструкция обеспечивает малый диапазон регулировки направления подачи аэрозоли, в связи с чем проблематично адаптировать угол положения сопла под различные технологические операции, также отсутствует возможность использования устройства при сверлении, а также нарезании резьбы инструментом с внутренним подводом смазывающих технологических сред (СТС).

Известно устройство для подачи смазывающей технологической среды (патент на изобретение РФ №2734314 МПК B23Q 11/10, опубл. 15.10.2020, бюл. №29, прототип), предназначенное для осуществления подачи смазывающих технологических сред растительного и животного происхождения в виде аэрозоля, а также поливом, свободно падающей струей и струей под давлением, в зависимости от требований к технологической операции.

Недостатком такого устройства является отсутствие возможности производить барботирование смазывающих технологических сред (СТС) различными газами.

Техническим результатом изобретения является возможность подавать СТС растительного и животного происхождения в зону резания в виде аэрозоля, поливом, свободно падающей струей, а также струей под давлением, расширяя тем самым область использования растительных масел и животных жиров в механообрабатывающей промышленности. Простота конструкции и универсальность замены отдельных узлов обуславливает надежность и относительную дешевизну изготовления устройства, а для возможности осуществления барботирования СТС газами, предусмотрены специальные форсунки, которые расположены в тигле. Устройство позволяет осуществлять барботирование СТС как одним видом газа так и сочетанием газов, благодаря наличию двух отдельных каналов для подачи сжатого газа, соединенных с инжектором смеси газов.

Это достигается тем, что устройство для подачи смазывающих технологических сред (СТС) в зону резания при лезвийной обработке, содержащее тигель для размещения и нагрева СТС, канал подачи сжатого газа в тигель с винтом для регулировки подачи сжатого газа, канал с соплом для подачи СТС, связанный с тиглем, теплоэлектронагреватели, установленные вдоль стенок тигля и канала для подачи СТС, термопары, установленные в тигле и канале для подачи СТС и связанные с соответствующими терморегуляторами, канал для подачи сжатого газа с винтом для регулировки подачи сжатого газа, соединенный с соплом с возможностью смешивания сжатого газа с нагретой в тигле СТС с образованием воздушно-капельной смеси, кулачки для адаптации положения канала для подачи СТС к перемещению упомянутого инструмента, выполненные состоящими из корпусов, имеющих возможность вращения относительно друг друга с обеспечением подачи СТС через них, снабжено закрепленным на крышке тигля клапаном избыточного давления, каналами для подачи сжатого газа через инжектор смеси газов и ионизатор газа в форсунки, погруженные в СТС, при этом в канале для подачи сжатого газа в сопло, размещены ионизатор газа и инжектор смеси газов, а также устройство снабжено дополнительной емкостью для размещения СТС с расположенным на крышке датчиком уровня СТС находящейся в емкости, при этом, на трубах из нержавеющей стали расположены хомуты, соединенные с гидроцилиндром.

Отличием данного технического решения от прототипа является тот факт, что для возможности осуществления барботирования СТС как ионизированным газом так и сочетанием газов, конструкцией предусмотрены специальные форсунки, расположенные в тигле. Для контроля давления газа в тигле, на крышке расположен клапан избыточного давления, также конструкцией предусмотрено наличие дополнительной емкости для размещения СТС.

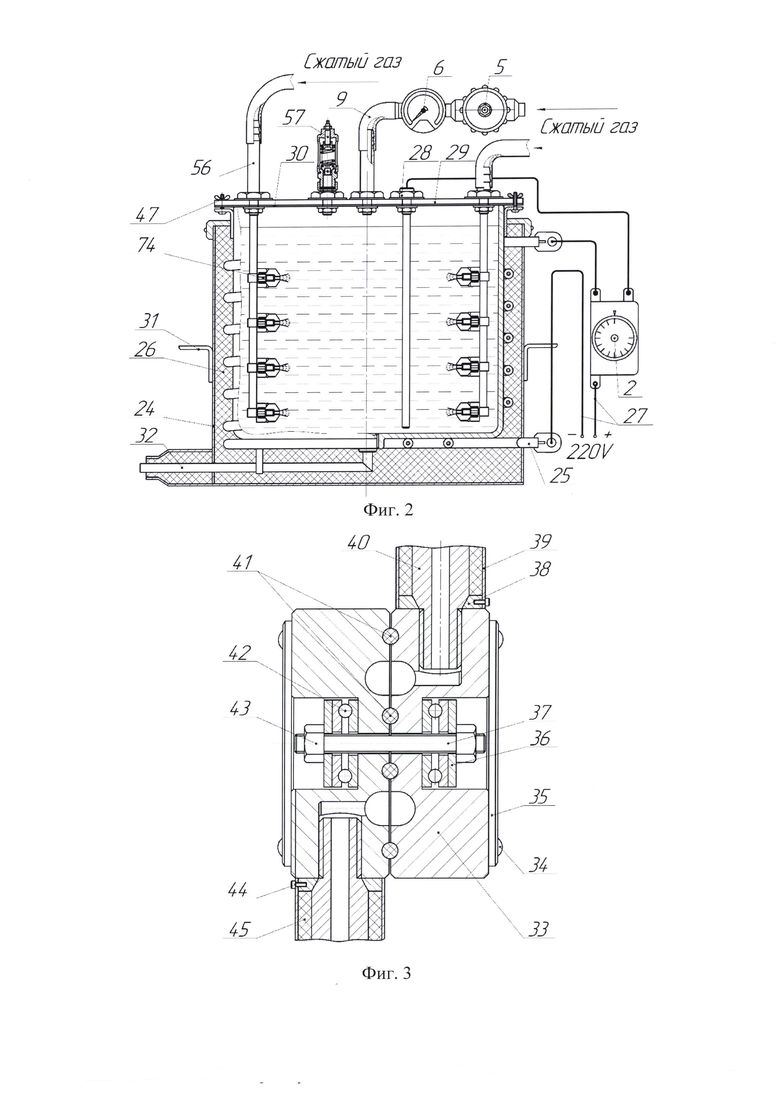

Изобретение представлено на чертежах:

фиг. 1 - конструктивная схема устройства для подачи смазывающих технологических сред;

фиг. 2 - конструктивная схема тигля;

фиг. 3 - конструктивная схема кулачка для адаптации положения канала для подачи СТС.

Устройство для подачи смазывающих технологических сред содержит тумблер 1, терморегуляторы 2,3, тигель 4, винты для регулировки подачи сжатого газа 5, 7, 48, 54, 67, манометры 6, 8, 49, 55, 66, каналы для подачи сжатого газа 9, 10, 56, 72, кулачки для адаптации положения канала для подачи СТС 11, 59, 70, фиксаторы 12, сопло 13, пружину 14, шпиндель сверлильного станка 15, кольцо подачи СТС 16, крепежную пластину 17, режущий инструмент с внутренним подводом СТС 18, основание 19, направляющие 20, линейные подшипники 21, теплоэлектронагреватели 22, 25, термопары 23, 28, металлическую обшивку из нержавеющей стали 24, огнеупорный теплоизолирующий материал 26, электропровода 27, крышку 29, 68, уплотнительные прокладки 30, 69, крепежи 31, каналы для подачи СТС 32, 40, 76, корпус 33, прижимные винты 34, защитную пластину 35, прижимные шайбы 36, шпильку 37, шайбу с коническим отверстием 38, трубу из нержавеющей стали 39, резиновые уплотнительные кольца 41, упорные подшипники 42, фиксирующие гайки 43, 58, 61, прижимной винт 44, асбестовую прокладку 45, плиты 46, 73, винты барашковые 47, 63, инжекторы смеси газов 50, 52, ионизаторы газа 51, 53, клапан избыточного давления 57, обратные клапаны 60, 76, емкость для размещения СТС 62, датчик уровня СТС 64, гидроцилиндр 65, сверлильный патрон 71, форсунки 74, хомуты 75.

Принцип работы устройства заключается в следующем. В тигле 4, производится нагрев СТС при помощи теплоэлектронагревателя 25, затем по каналу для подачи сжатого газа 9, в тигель 4, подается сжатый газ, и СТС под давлением поступает по каналу для подачи СТС 32 и 40, через кулачки для адаптации положения канала для подачи СТС 11, 59, 70, в сопло 13, далее по каналу для подачи сжатого газа 10, который установлен на фиксаторах 12, подается сжатый газ. Расплавленная СТС смешивается с сжатым газом в сопле 13, образуя воздушно-капельную смесь, которая через кольцо подачи СТС 16, поступает в режущий инструмент с внутренним подводом СТС 18. Поскольку при сверлении шпиндель сверлильного станка 15 сообщает режущему инструменту с внутренним подводом СТС 18, вращательное и возвратно-поступательное движение, в конструкции использованы специальные направляющие 20, с линейными подшипниками 21, закрепленные на основании 19 одним концом, а противоположным к корпусу сверлильного станка (на чертежах не указан). Инструмент с внутренним подводом СТС 18 в свою очередь, установлен в сверлильном патроне 71. К линейным подшипникам 21, прикреплена крепежная пластина 17, на которой установлен кулачек для адаптации положения канала для подачи СТС 70 с соплом 13. Для снижения нагрузки на систему, используется пружина 14, контактирующая с крепежной пластиной 17 и корпусом сверлильного станка, а также гидроцилиндр 65, закрепленный на трубах из нержавеющей стали 39 при помощи хомутов 75, также во время сверления, для адаптации к перемещению при поступательном движении шпинделя сверлильного станка 15 и режущего инструмента с внутренним подводом СТС 18, использованы кулачки для адаптации положения канала для подачи СТС 11, 59, 70, которые состоят из корпусов 33, соединенных между собой шпилькой 37, при этом, вращательное движение обеспечивают упорные подшипники 42, зафиксированные прижимными шайбами 36, и фиксирующими гайками 43. Канал для подачи СТС 40 и шайба с коническим отверстием 38, зафиксированы в корпусе 33 при помощи резьбового соединения. Асбестовая прокладка 45, и труба из нержавеющей стали 39, обеспечивают теплоизоляцию расплавленной СТС, находящейся в канале для подачи СТС 40. Труба из нержавеющей стали 39, зафиксирована в корпусе 33 при помощи шайбы с коническим отверстием 38 и прижимных винтов 44. Герметичность кулачков для адаптации положения канала для подачи СТС 11, 59, 70, обеспечивают резиновые уплотнительные кольца 41. Для предотвращения от загрязнения упорных подшипников 42, на корпусе 33 установлены защитные пластины 35 и зафиксированы при помощи прижимных винтов 34. Для поддержания постоянной температуры расплавленной СТС, в тигле 4 и в каналах для подачи СТС 32, 40, предусмотрены теплоэлектронагреватели 22, 25 расположенные вдоль стенок тигля 4, а также вдоль каналов для подачи СТС 32, 40, режим работы которых регулируется термопарами 23, 28 и терморегуляторами 2, 3.

Для контроля давления сжатого газа в тигле 4, и в канале для подачи сжатого газа 9, предусмотрен манометр 6 и винт для регулировки подачи сжатого газа 5. Тигель 4 в свою очередь содержит уплотнительную прокладку 30, расположенную между крышкой 29 и металлической гильзой тигля 4, обеспечивающую герметичность системы, а во избежание тепловых потерь расплавленной СТС, тигель 4 содержит теплоизолирующий материал 26 и металлическую обшивку из нержавеющей стали 24. Крышка 29 фиксируется на тигле 4 при помощи винтов барашковых 47. Для контроля давления сжатого газа в канале для подачи сжатого газа 10, предусмотрены манометры 8 и винты для регулировки подачи сжатого газа 7. К теплоэлектронагревателям 22, 25 электрический ток поступает через электропровода 27, которые подключены к тумблеру 1. В свою очередь, тигель 4 установлен на плите 46 при помощи крепежей 31 и фиксирующих гаек 58. Для осуществления процесса барботирования СТС, на крышке 29 тигля 4 установлен клапан избыточного давления 57, а также каналы для подачи сжатого газа 56, при этом сжатый газ, через инжектор смеси газов 50 и ионизатор газа 51 подается в форсунки 74, погруженные в СТС, при этом, давление сжатого газа регулируется при помощи винтов для регулировки сжатого газа 48, 55 и манометров 49, 55. Для образования воздушно-масляной смеси, в канале для подачи сжатого газа 10, дополнительно размещены ионизатор газа 53 и инжектор смеси газов 52. Также конструкция содержит дополнительную емкость для размещения СТС 62, с расположенным на крышке 68 датчиком уровня СТС 64, каналом для подачи сжатого газа 72, манометром 66 и винтом для регулировки подачи сжатого газа 67, при этом, крышка 68 с уплотнительной прокладкой 69 зафиксирована на емкости для размещения СТС 62, при помощи винтов барашковых 63. Для предотвращения от попадания СТС находящейся в тигле 4 в емкость для размещения СТС 62, в канале для подачи СТС 32 установлен обратный клапан 60, в свою очередь, для предотвращения от попадания СТС из тигля 4 в емкость для размещения СТС 62, в канале для подачи СТС 32, установлен обратный клапан 76.

Емкость для размещения СТС 62 установлена на столе сверлильного станка (на чертеже не указан), при помощи плиты 73 и фиксирующих гаек 61.

Устройство работает следующим образом: СТС погружается в тигель, затем устанавливается крышка с уплотнительной прокладкой и фиксируется при помощи барашковых винтов, затем при помощи тумблеров через электропровода, питание 220 V подается на теплоэлектронагреватели. СТС посредством вытопки переходит в жидкое агрегатное состояние, температура которой поддерживается постоянной при помощи терморегуляторов и термопар, расположенных в канале для подачи СТС и тигле. При достижении необходимой температуры СТС, в тигель подается сжатый газ, давление которого регулируется при помощи манометра и винта для регулировки подачи сжатого газа, далее расплавленная СТС поступает по каналам для подачи СТС через кулачки для адаптации положения канала для подачи СТС в сопло. Затем по каналам для подачи сжатого газа подается сжатый газ давление которого регулируется также при помощи манометра и винтов для регулировки подачи сжатого газа. Расплавленная СТС и сжатый газ смешиваются в сопле устройства, образуя воздушно-капельную смесь, которая через кольцо подачи СТС, подается в режущий инструмент с внутренним подводом СТС и в зону резания соответственно. При помощи каналов для подачи СТС, кулачков для адаптации положения канала для подачи СТС, направляющих, линейных подшипников и кольца подачи СТС, обеспечивается адаптация системы к вращательному и обратно-поступательному движению шпинделя сверлильного станка и режущего инструмента с внутренним подводом СТС. Для подачи в зону резания барботированной СТС, через инжектор смеси газов, подается сжатый газ, в смешанном состоянии (при использовании нескольких видов газа) в форсунки, расположенные в тигле и погруженные в СТС. Давление газа для процесса барботирования, регулируется при помощи винта для регулировки подачи сжатого газа и манометра, при этом, давление газа в тигле поддерживается постоянным при помощи клапана избыточного давления, расположенного на крышке тигля. При этом, для использования дополнительной СТС, отличной от СТС находящейся в тигле, конструкцией предусмотрено наличие дополнительной емкости для размещения СТС, которая подается под давлением при помощи сжатого газа, подаваемого в емкость для размещения СТС, по каналу для подачи сжатого газа, давление которого регулируется при помощи винта для регулировки подачи сжатого газа и манометра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2760691C1 |

| Устройство для подачи смазывающей технологической среды | 2021 |

|

RU2772476C1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2794353C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| Способ определения коэффициента трения смазочных материалов | 2022 |

|

RU2800944C1 |

| Способ определения коэффициента трения смазочных материалов | 2021 |

|

RU2766943C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2767451C1 |

Изобретение относится к области обработки материалов резанием и может быть использовано для подачи смазывающих технологических сред (СТС) в зону резания при лезвийной обработке с использованием металлорежущих инструментов с внутренними каналами для подвода СТС. Устройство содержит тигель для размещения и нагрева СТС, канал подачи сжатого газа в тигель с винтом для регулировки подачи сжатого газа, канал с соплом для подачи СТС, связанный с тиглем, теплоэлектронагреватели, установленные вдоль стенок тигля и канала для подачи СТС, термопары, установленные в тигле и канале для подачи СТС и связанные с соответствующими терморегуляторами, канал для подачи сжатого газа с винтом для регулировки подачи сжатого газа, соединенный с соплом с возможностью смешивания сжатого газа с СТС с образованием воздушно-капельной смеси, кулачки для адаптации положения канала для подачи СТС к перемещению обрабатывающего инструмента. При этом устройство снабжено клапаном избыточного давления, закрепленным на крышке тигля, инжекторами смеси газов с ионизаторами, размещенными в канале для подачи сжатого газа в сопло и в канале подачи сжатого газа в тигель, и дополнительной емкостью для размещения СТС. Использование изобретения позволяет расширить технологические возможности устройства. 3 ил.

Устройство для подачи смазывающих технологических сред (СТС) в зону резания при лезвийной обработке, содержащее тигель для размещения и нагрева СТС, канал подачи сжатого газа в тигель с винтом для регулировки подачи сжатого газа, канал с соплом для подачи СТС, связанный с тиглем, теплоэлектронагреватели, установленные вдоль стенок тигля и канала для подачи СТС, термопары, установленные в тигле и канале для подачи СТС и связанные с соответствующими терморегуляторами, канал для подачи сжатого газа с винтом для регулировки подачи сжатого газа, соединенный с соплом с возможностью смешивания сжатого газа с нагретой в тигле СТС с образованием воздушно-капельной смеси, кулачки для адаптации положения канала для подачи СТС к перемещению обрабатывающего инструмента, выполненные состоящими из корпусов, имеющих возможность вращения относительно друг друга с обеспечением подачи СТС через них, кольцо подачи СТС, соединенное с упомянутым соплом и выполненное с возможностью подачи СТС во внутренний подвод СТС обрабатывающего инструмента, отличающееся тем, что оно снабжено клапаном избыточного давления, закрепленным на крышке тигля, инжекторами смеси газов с ионизаторами газа, размещенными соответственно в упомянутых канале для подачи сжатого газа в сопло и в канале подачи сжатого газа в тигель, и дополнительной емкостью для размещения СТС, имеющей расположенный на ее крышке датчик уровня СТС и канал для подачи в нее сжатого газа с винтом для регулировки подачи сжатого газа, при этом упомянутый тигель снабжен форсунками, подключенными к каналу подачи сжатого газа в тигель и погруженными в СТС, а тигель и упомянутая дополнительная емкость подключены к каналу для подачи СТС в сопло через соответствующие обратные клапаны.

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| 0 |

|

SU197266A1 | |

| ГНЕЗДО ДЛЯ ИНСТРУМЕНТА | 2014 |

|

RU2684650C2 |

| СВЕРЛО | 2006 |

|

RU2313424C1 |

| РЕЗЦЕДЕРЖАТЕЛЬ С НЕПОДВИЖНОЙ СИСТЕМОЙ ПОДАЧИ ОХЛАДИТЕЛЯ ЧЕРЕЗ ЦЕНТР ИНСТРУМЕНТА | 1995 |

|

RU2116879C1 |

| Вибратор | 1974 |

|

SU686778A1 |

| СПОСОБЫ | 2014 |

|

RU2712515C2 |

Авторы

Даты

2021-12-08—Публикация

2021-06-02—Подача