(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного комплексного удобрения | 1989 |

|

SU1724655A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КОМПЛЕКСНОГО УДОБРЕНИЯ | 1993 |

|

RU2077524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ С ПРОДЛЕННЫМ ДЕЙСТВИЕМ | 1993 |

|

RU2079475C1 |

| МИНЕРАЛЬНО-ОРГАНИЧЕСКОЕ КОМПЛЕКСНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2512165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2792097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СЛОЖНЫХ УДОБРЕНИЙ С МИКРОЭЛЕМЕНТАМИ | 1998 |

|

RU2142444C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЭЛЕМЕНТНОГО УДОБРЕНИЯ | 1998 |

|

RU2126777C1 |

| Способ получения медленнодействующего удобрения | 1982 |

|

SU1114669A1 |

| ЧАСТИЦЫ УДОБРЕНИЯ, ИМЕЮЩИЕ ПОКРЫТИЕ | 2003 |

|

RU2332392C2 |

| ГРАНУЛЫ ДЛЯ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2804426C1 |

Изобретение относится к технологии получения гранулированного удобрения и позволяет упростить процесс, повысить прочность гранул при одновременном увеличении содержания биологически активных микроэлементов. Согласно изобретению фосфополугидрат сульфата кальция взаимодействует с 60-80%-ным водным раствором мочевины, в который предварительно вводят водорастворимые соли микроэлементов. В качестве микроэлементсодержащихсолей используют кислые промышленные отходы тра- вильных производства. Взаимодействие фосфополугидрата сульфата кальция и водного раствора мочевины ведут при соотношении Ж/Т 0,42-0,46. Статическая прочность гранул увеличивается в 1,5 раза. 2 з.п.ф-лы, 1 табл.

Изобретение относится к технологии получения химических удобрений-мелиорантов для щелочных и засоленных почв, получаемых из отходов соединений кальция, в том числе из многотоннажных отходов производства экстракционной фосфорной кислоты - сульфатов кальция.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является получение гранулированного удобрения, основанное на взаимодействии фосфодигидрата сульфата кальция с водными растворами мочевины, согласно которому содержащий сульфат кальция промышленный отход - фосфогипс. в течение 1-2 ч смешивают с 60-80%-ным водным раствором мочевины, взаимодействие проводят при соотношении сульфата кальция и азота, равном 1;(0.1- 0,85), после чего полученную массу подсушивают, гранулируют и сушат при 80°С.

Недостатком этого способа является нерегулируемая и невысокая (0,01 %) концентрация в полученном продукте биологически активных микроэлементов (МКЭ), определяемая составом и химической формой примесей в перерабатываемом сырье. Кроме того, для получения качественного, пригодного к использованию удобрения способ требует длительного (1-2 ч) перемешивания исходных компонентов и предварительного подсушивания смеси перед гранулированием.

Цель изобретения - упрощение процесса при одновременном повышении прочности гранул и увеличении содержания биологически активных микроэлементов.

Поставленная цель достигается тем, что согласно предлагаемому способу получения удобрения с повышенным содержанием МКЭ, включающему взаимодействие мочевины с содержащим сульфат кальция компоVJ

ю о ел

4

нентом, в качестве компонента, содержащего сульфат кальция, исп ользуютфосфополу- гидрат сульфата кальция, а в 60-80%-ный водный раствор мочевины вводят водорастворимые соли МКЭ в количестве 0,1-5 мас.%.

Фосфополугидрат сульфата кальция является отходом производства экстракционной фосфорной кислоты по полугидратному или комбинированному дигидратно-пол- угидратному способу, в его составе наряду с основным компонентом CaS04(70 мас,%) имеются примеси PaOs, MgO, SlOa + N263 в количестве соответственно 1; 0,2; 5 мас.%, суммарное содержание микроэлементов Си, Со, Mrt, Zn, Mo обычно не превышает 0,01 мас.%.

Использование фосфополугидрата сульфата кальция вместо фосфодигидрита позволяет упростить процесс за счет уменьшения времени смешивания компонентов от 1-2 ч до 2-3 мин, без ухудшения качества продукта, в частности без снижения прочности гранул, без нарушения однородности продукта, без увеличения времени вымыва- емости азота из продукта, так как в случае полугидрата сульфата кальция образование аддукта сульфата кальция с мочевиной, обеспечивающего слабое вымывание азота, идет быстрее.

Кроме того, в случае использования оптимального соотношения Ж/Т 0,42-0,46 при смешивании фосфополугидрата сульфата кальция и 60-80%-ного раствора мочевины возможно проводить последуюи1ее гранулирование смеси без предварительного ее подсушивания, при Ж/Т 0,42 образуются непрочные, сильно пылящие гранулы, при Ж/Т 0,46 без предварительного подсушивания смесь расплывается или комку- ется при гранулировании.

Верхний предел концентрации растворов мочевины 80% ограничен ее растворимостью при температурах смешивания 40°С. При концентрации раствора мочевины ниже 60% увеличивается избыточная влажность смесей и соответственно энергозатраты на их подсушивание, кроме того, при низких концентрациях мочевины более заметно вредное воздействие примесей МКЭ на прочностные характеристики гранул.

Введение растворимых солей МКЭ в водный раствор мочевины позволяет получить продукт с равномерным распределением МКЭ, кроме того, введение МКЭ в состав раствора мочевины частично предотвращает вредное влияние МКЭ на процессы упрочнения гранул на основе сульфата кальция, наблюдавшееся при отсутствии мочевины, Количества МКЭ, вводимые в раствор мочевины и удобрения, являются регулируемыми и соответствуют оптимальному содержанию МКЭ при принятых нормах

5 внесения в почвы удобрений-мелиорантов на основе сульфата кальция. При меньших концентрациях МКЭ (0,1 мас.%) в растворе снижается агрохимическая ценность удобрений, при концентрациях МКЭ солей в рас0 творе мочевины более 5 мас.% ухудшаются прочностные характеристики гранулированного удобрения: понижается статическая и динамическая прочность, возрастает пылимость, ухудшается гранулометриче5 ский состав.

В качестве солей, биологически активных МКЭ. в растворы мочевины могут вводиться, например, сульфаты или нитраты марганца, меди, кобальта, цинка, никеля,

0 молибдат аммония, калиевые, натриевые соли борной кислоты. МКЭ могут быть введены в раствор мочевины также в виде кислых растворов - промышленных отходов травильных и других производств.

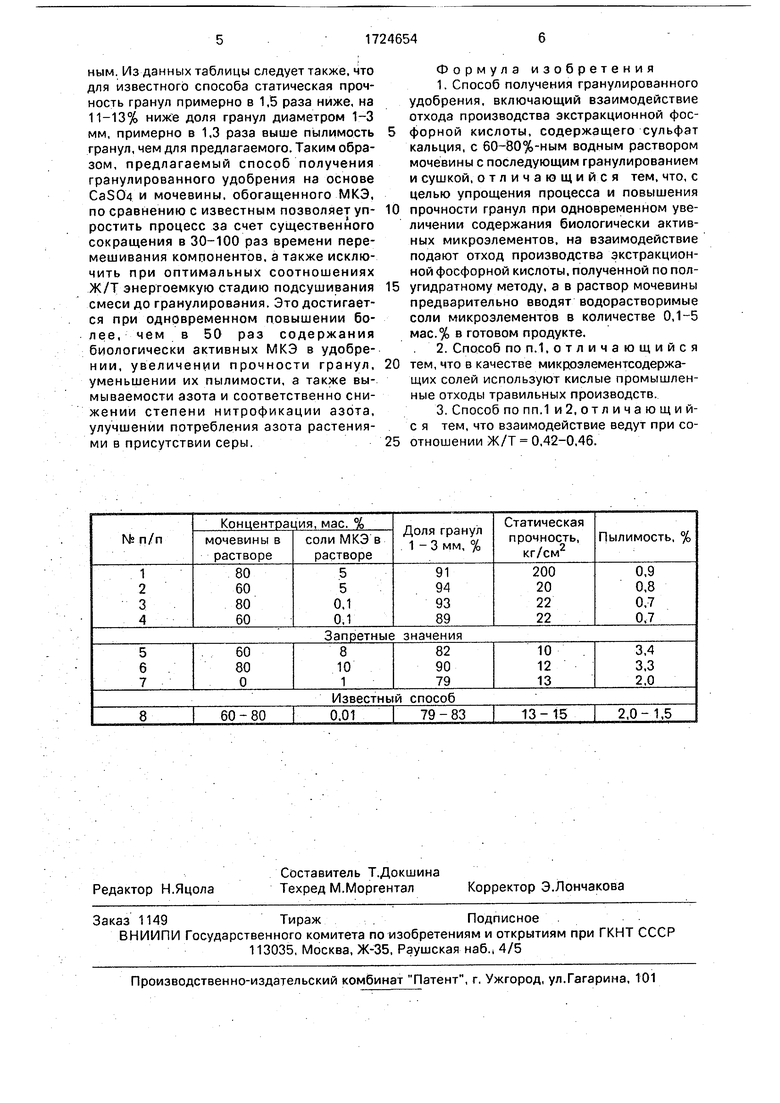

5 Предлагаемый способ получения гранулированного, обогащенного МКЭ удобрения на основе сульфата кальция и мочевины, иллюстрируется следующими примерами. При мер 1.100 г фосфополугидрата

0 сульфата кальция смешивают в течение 3 мин с 78 г80%-ного водного раствора мочевины, содержащего 2 мас.% сульфата меди (Ж/Т 0,78). Полученную массу подсушивают, гранулируют и сушат при 50-80°С.

5Пример 2. 100 г фосфополугидрата

сульфата кальция смешивают в течение 3 мин с 60%-ным водным раствором мочевины, содержащим 2 мас.%, при отношении ,43, смесь гранулируют и сушат при

0 50°С,

Пример 3. 100 г фосфополугидрата сульфата кальция смешивают в течение 2 мин при Ж/Т 0,46 с раствором, полученным при смешении 8 объемов 80%-ного рас5 твора мочевины и .2 объемов кислого травильного раствора, содержащего нитра- . ты и сульфаты меди, цинка, никеля. Смесь гранулируют и сушат при 50-8.0°С.

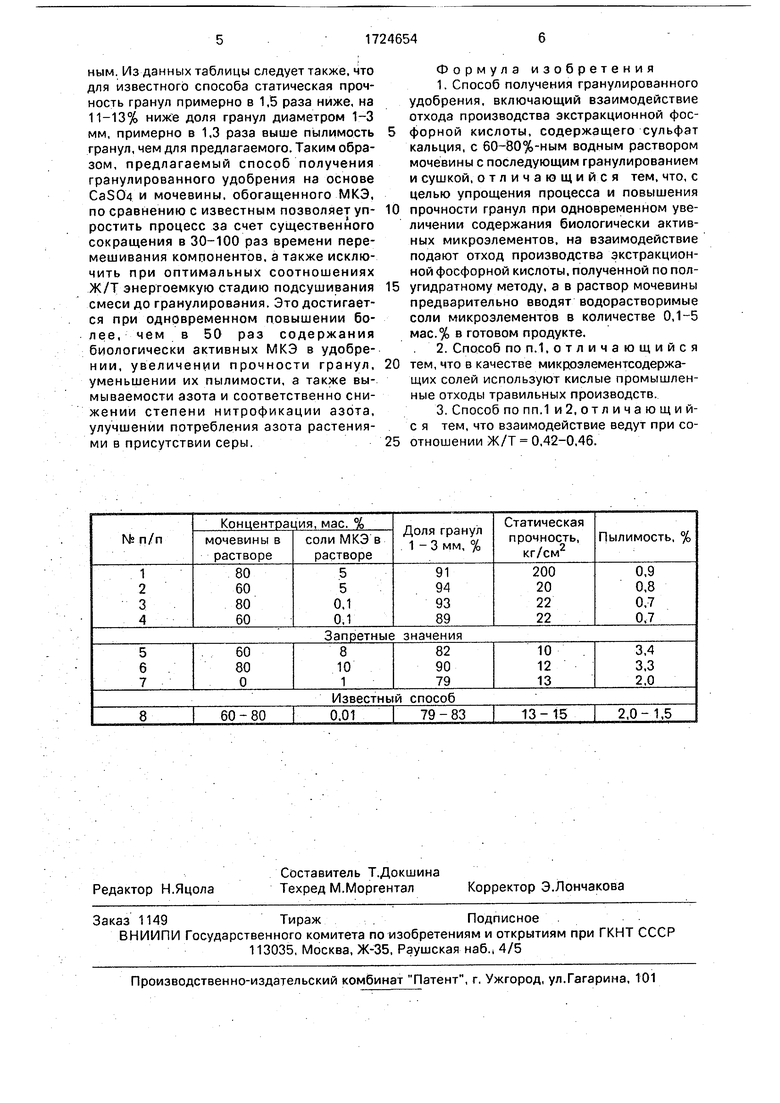

Полученное гранулированное удобре0 ние рассеивают на фракции, определяют долю гранул с диаметром 1-3 мм, статическую прочность гранул, их пылимость. Результаты измерений приведены в таблице. Кроме того, проводят сопоставительный анализ

5 вымывания азота из гранул, полученных по предлагаемому и известному способам. Анализ показал, что предлагаемый способ позволяет примерно в 1,5-2,0 раза снизить скорость вымывания азотсодержащего компонента удобрения по сравнению с известным. Из данных таблицы следует также, что для известного способа статическая прочность гранул примерно в 1,5 раза ниже, на 11-13% ниже доля гранул диаметром 1-3 мм, примерно в 1,3 раза выше пылимость гранул, чем для предлагаемого. Таким образом, предлагаемый способ получения гранулированного удобрения на основе CaS04 и мочевины, обогащенного МКЭ, по сравнению с известным позволяет уп- ростить процесс за счет существенного сокращения в 30-100 раз времени перемешивания компонентов, а также исключить при оптимальных соотношениях Ж/Т энергоемкую стадию подсушивания смеси до гранулирования. Это достигается при одновременном повышении более, чем в 50 раз содержания биологически активных МКЭ в удобрении, увеличении прочности гранул, уменьшении их пылимости, а также вы- мываемости азота и соответственно снижении степени нитрофикации азота, улучшении потребления азота растениями в присутствии серы.

Формула изобретения

| Способ получения удобрения с пониженной растворимостью | 1983 |

|

SU1265188A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-04-07—Публикация

1989-07-18—Подача