Изобретение относится к гидрометаллургии цветных металлов, в частности к способам очистки цинковых растворов от меди, кадмия, никеля и кобальта.

Известны способы очистки сульфатных цинковых растворов от примесйых металлов, основанных на их цементации цинком:

MeS04 + Zn Me + ZnS04,

где Me - медь, кадмий, никель, кобальт.

Причем для более полного удаления кадмия, никеля и кобальта проводят вторую стадию очистки цинком с добавкой активирующих цементацию веществ, ими могут быть ортосульфоантимонат натрия Маз5Ь54 9Н20 (соль Шлиппе), медный купорос с триоксидом сурьмы ЗЬаОз, соли теллура, сульфосоли сурьмы, соли и оксид мышьяка, Могут применяться также арсе- нид меди, антимонид меди, соединения сурьмы пятивалентной, полученной, например, при взаимодействии тартрата калия и сурьмы (III) с окислителем КМп04 или гекса- флюороантимонат натрия и другие соединения, добавка которых активирует осаждение цветных металлов.

Недостатками известных способов являются большой расход цинковой пыли (от двух-до четырех- и пятикратного количества против стехиометрической суммы меди и кадмия), большое количество и низкое качество продукта цементации и потери цинка с кеками. При использовании активирующих добавок, содержащих мышьяк и сурьму, возникает также опасность выделения ядовитых газообразных гидридов AsHa и ЗЬНз.

Известны способы осаждения цветных металлов из сульфатных растворов другими восстановителями. Например, можно осадить никель, кобальт и другие металлы из цинковых растворов сильным восстановителем - боргидридом натрия. Очистка сульфатных цинковых растворов от никеля, кобальта и других металлов восстановителем - боргидридом натрия. Для стабилизации частиц восстановленных металлов показано применять еще и поверхно- стно-активные вещества. Осаждение металлов сильным восстановителем являетЁ

XI ihO

VJ

о

ся эффективным способом, так как достигается глубокая очистка растворов.

Однако полная замена цинковой пыли на боргидрид натрия имеет существенные недостатки: требуется большой расход дорогого NaBH4, а в растворе после осаждения накапливается довольно большое количество ионов Na+ и борная кислота.

Известен способ очистки сульфатных цинковых растворов от меди и кадмия и частично от никеля и кобальта путем цементации цинковой пылью из растворов с рН 3 - 5 при 60°С и перемешивания пульпы.

Расход цинка на очистку от меди и кадмия составляет около 300% против стехиометрии реакции осаждения суммарного количества меди и кадмия, что составляет 2,28 г цинка на 1 г примесей в растворе. Иногда этот расход возрастает до 500% или 3,80 г цинка на 1 г меди и кадмия.

Недостатки способа - высокий расход цинковой пыли (на предприятиях для целей цементации предусматривается около 3% годового выпуска металла) большой выход медно-кадмиевых кеков и низкое их качество (4 -17% Си, 2-12% Cd, 35 - 65% Zn), a следовательно, высокие затраты на их переработку.

Целью изобретения является разработка способа, обеспечивающего высокую степень очистки цинковых растворов от меди и кадмия при снижении расхода цинковой пыли, снижении выхода медно-кадмиевого ке- ка и улучшении его качества.

Поставленная цель достигается тем, что в способе очистки сульфатных цинковых растворов от меди и кадмия, включающем обработку раствора цинковой пылью при нагревании и перемешивании, добавляют одновременно с цинковой пылью активирующую добавку - боргидрид натрия в количестве 0,05 - 0,06 г/г цинковой пыли.

Сущность способа заключается в следующем.

При использовании цинковой пыли в качестве цементатора меди, кадмия и других металлов, содержащихся в сульфатных цинковых растворах, учитывают то, что цинковый порошок частично окисляется при хранении, оксидная пленка снижает активность цементатора, что приводит к увеличению расхода цинка. На практике расход цинка на операцию цементации достигает 300% по стехиометрии на расчетное количество осажденных примесей. Добавка NaBH существенно повышает активность цинкового порошка, благодаря ей расход цинка может быть снижен в два - три раза.

Механизм влияния МаВЩ на процесс цементации сложен. МаВЩ, введенный вместе с цинковым порошком в раствор, способствует удалению оксидной пленки с

металла-цементатора. Боргидрид натрия препятствует протеканию побочных реакций при цементации. Например, часть цинка расходуется на реакции разложения воды, свободной серной кислоты и взаимо0 действие с растворенным кислородом, который всегда присутствует в растворах. При изучении качественного состава осадков, полученных при очистке сульфатных цинковых растворов от примесей методом одно5 временного ввода цинка и МаВЩ, обнаружены следы присутствия сульфида цинка в кеке. ЫаВЩ, обладающий высокой восстановительной способностью, может восстанавливать серу сульфатную до серы

0 сульфидной, которая при растворении цин- ка-цементатора связывается в сульфид ZnS с ионами , а восстановительная способность сульфида цинка значительно выше, чем у металлического цинка.

5 Добавка боргидрида натрия активирует цементацию цинком и позволяет снизить его расход. При этом сохраняется достаточная глубина очистки сульфатных цинковых растворов по меди и кадмию. Добавка бор0 гидрида натрия рекомендована в пределах 0,05 - 0,06 г/г цинковой пыли, снижение количества добавки NaBH/i менее 0,05 г/г цинковой пыли не дает эффективной очистки, а увеличение расхода (более 0,06 г/г

5 цинковой пыли) нецелесообразно, так как существенно не влияет на глубину осаждения, но приводит к увеличению затрат на реагент.

Максимальный эффект достигается при

0 одновременном вводе цинковой пыли в количестве 0,75 - 0,90 г/г (Си + Cd) и NaBH4 в количестве 0,05 - 0,06 г/г цинковой пыли.

Используют растворы сульфата цинка по составу, близкие к промышленным цин5 ковым растворам. Содержание основных элементов в растворе, г/л: 120; 2; Cd2+ 0,5. рН раствора 4.

Пример 1. Для воспроизведения прототипа 100 мл исходного раствора за0 л ива ют в реактор, включают нагрев и перемешивание. В разогретый до 60°С раствор подают цинковую пыль из расчета 2,28 г/г (Си + Cd), что составляет 300% от стехиометрии по уравнению осаждения меди и кадмия

5 цинком. Продолжительность операции цементации 30 мин. После окончания процесса раствор отфильтровывают от твердого осадка (кека) и анализируют на остаточное содержание меди и кадмия в растворе по известным методикам титрометрического

определения. По результатам анализа рассчитывают степень осаждения меди и кадмия. Кек после фильтрации сушат, взвешивают, рассчитывают выход кека. Для определения содержания цинка, меди и кадмия кек растворяют в 4N H2S04 и определяют количество металлов, перешедшее в кек. По мере необходимости с помощью рентгенофаэового анализа определяют качественный состав кека.

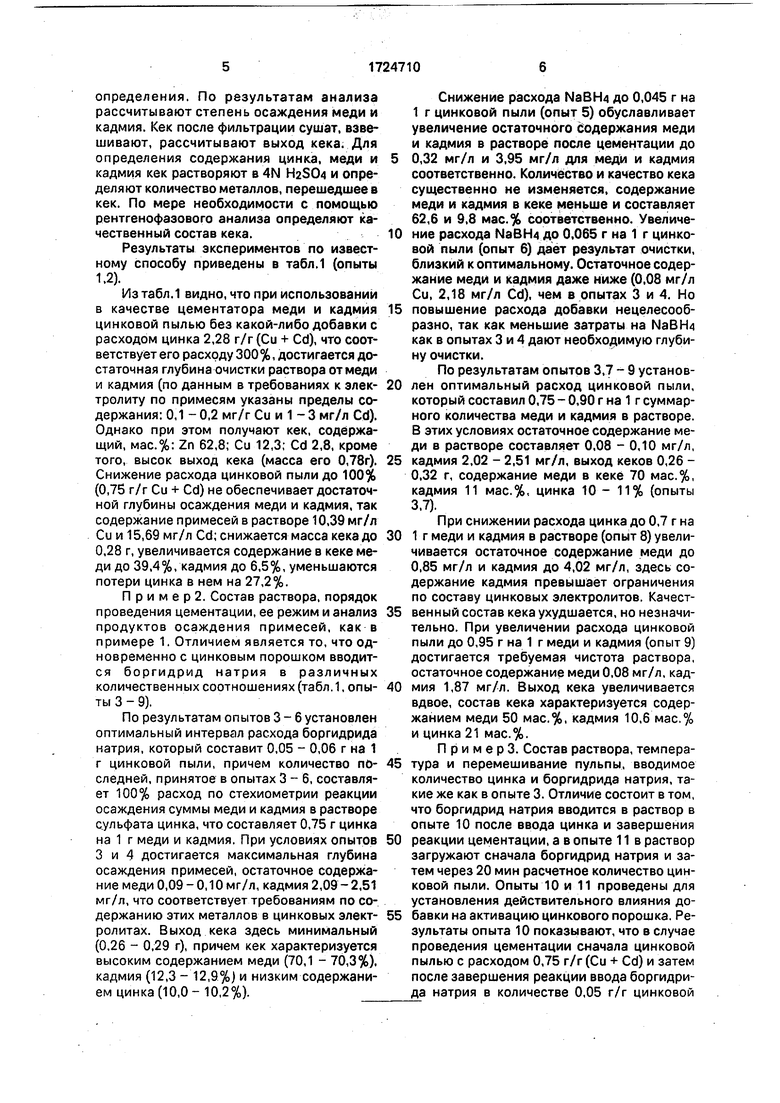

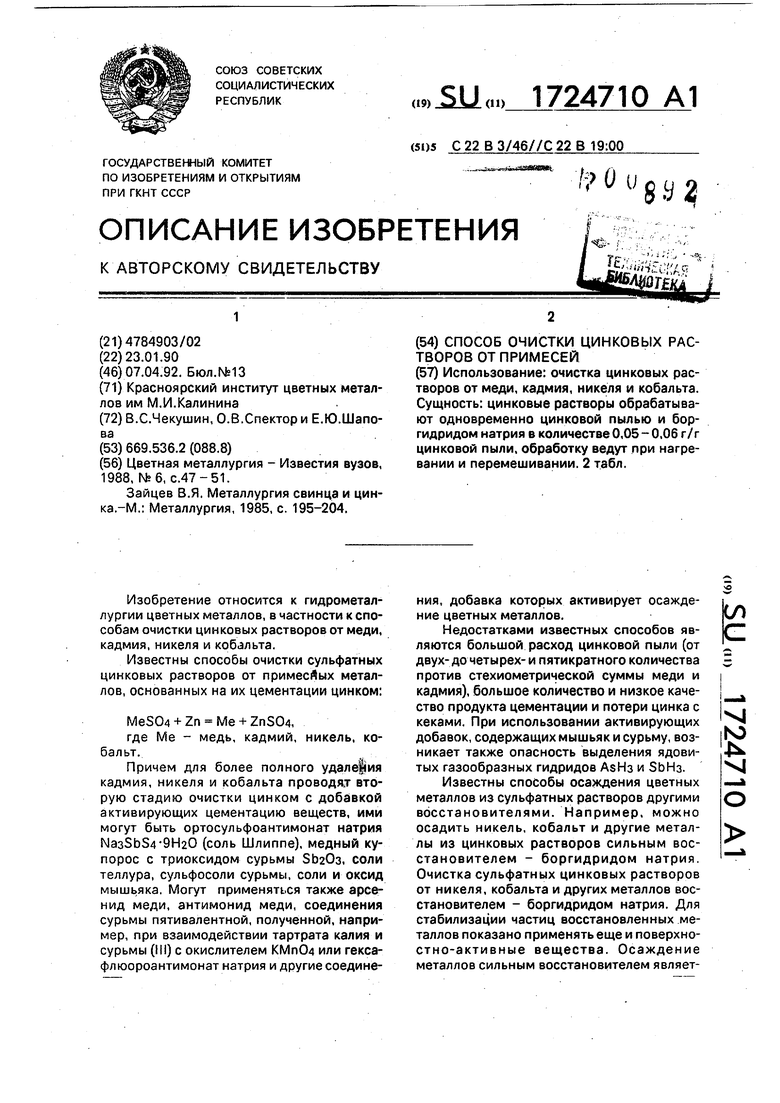

Результаты экспериментов по известному способу приведены в табл.1 (опыты 1,2).

Из табл.1 видно, что при использований в качестве цементатора меди и кадмия цинковой пылью без какой-либо добавки с расходом цинка 2,28 г/г (Си + Cd), что соответствует его расходу 300 %, достигается достаточная глубина очистки раствора от меди и кадмия (по данным в требованиях к элек- тролиту по примесям указаны пределы содержания: 0,1 - 0,2 мг/г Си и 1 - 3 мг/л Cd). Однако при этом получают кек, содержащий, мас.%: Zn 62,8; Си 12,3; Cd 2,8, кроме того, высок выход кека (масса его 0,78г). Снижение расхода цинковой пыли до 100% (0,75 г/г Си + Cd) не обеспечивает достаточной глубины осаждения меди и кадмия, так содержание примесей в растворе 10,39 мг/л Си и 15,69 мг/л Cd; снижается масса кека до 0,28 г, увеличивается содержание в кеке меди до 39,4%, кадмия до 6,5%, уменьшаются потери цинка в нем на 27,2%.

П р и м е р 2. Состав раствора, порядок проведения цементации, ее режим и анализ продуктов осаждения примесей, как в примере 1. Отличием является то, что одновременно с цинковым порошком вводится боргидрид натрия в различных количественных соотношениях (табл. 1, опы- ты 3-9).

По результатам опытов 3-6 установлен оптимальный интервал расхода боргидрида натрия, который составит 0,05 - 0,06 г на 1 г цинковой пыли, причем количество по- следней, принятое в опытах 3 - 6, составляет 100% расход по стехиометрии реакции осаждения суммы меди и кадмия в растворе сульфата цинка, что составляет 0,75 г цинка на 1 г меди и кадмия. При условиях опытов 3 и 4 достигается максимальная глубина осаждения примесей, остаточное содержание меди 0,09-0,10 мг/л, кадмия 2,09-2,51 мг/л, что соответствует требованиям по содержанию этих металлов в цинковых элект- ролитах. Выход кека здесь минимальный (0,26 - 0,29 г), причем кек характеризуется высоким содержанием меди (70,1 - 70,3%), кадмия (12,3 - 12,9%) и низким содержанием цинка (10,0- 10,2%).

Снижение расхода NaBH4 до 0,045 г на 1 г цинковой пыли (опыт 5) обуславливает увеличение остаточного Содержания меди и кадмия в растворе после цементации до 0,32 мг/л и 3,95 мг/л для меди и кадмия соответственно. Количество и качество кека существенно не изменяется, содержание меди и кадмия в кеке меньше и составляет 62,6 и 9,8 мас.% соответственно. Увеличение расхода NaBhU до 0.065 г на 1 г цинковой пыли (опыт 6) дает результат очистки, близкий к оптимальному. Остаточное содержание меди и кадмия даже ниже (0,08 мг/л Си, 2,18 мг/л Cd), чем в опытах 3 и 4. Но повышение расхода добавки нецелесообразно, так как меньшие затраты на МаВНз как в опытах 3 и 4 дают необходимую глубину очистки.

По результатам опытов 3.7 - 9 установлен оптимальный расход цинковой пыли, который составил 0,75 - 0,90 г на 1 г суммарного количества меди и кадмия в растворе. В этих условиях остаточное содержание меди в растворе составляет 0,08 - 0,10 мг/л, кадмия 2,02 - 2,51 мг/л, выход кеков 0,26 - 0,32 г, содержание меди в кеке 70 мас.%, кадмия 11 мас.%, цинка 10 - 11% (опыты 3,7).

При снижении расхода цинка до 0,7 г на 1 г меди и кадмия в растворе (опыт 8) увеличивается остаточное содержание меди до 0,85 мг/л и кадмия до 4,02 мг/л, здесь содержание кадмия превышает ограничения по составу цинковых электролитов. Качественный состав кека ухудшается, но незначительно. При увеличении расхода цинковой пыли до 0,95 г на 1 г меди и кадмия (опыт 9) достигается требуемая чистота раствора, остаточное содержание меди 0,08 мг/л, кадмия 1,87 мг/л. Выход кека увеличивается вдвое, состав кека характеризуется содержанием меди 50 мас.%, кадмия 10,6 мас.% и цинка 21 мас.%.

П р и м е р 3. Состав раствора, температура и перемешивание пульпы, вводимое количество цинка и боргидрида натрия, такие же как в опыте 3. Отличие состоит в том, что боргидрид натрия вводится в раствор в опыте 10 после ввода цинка и завершения реакции цементации, а в опыте 11 в раствор загружают сначала боргидрид натрия и затем через 20 мин расчетное количество цинковой пыли. Опыты 10 и 11 проведены для установления действительного влияния добавки на активацию цинкового порошка. Результаты опыта 10 показывают, что в случае проведения цементации сначала цинковой пылью с расходом 0,75 г/г (Си + Cd) и затем после завершения реакции ввода боргидрида натрия в количестве 0,05 г/г цинковой

пыли не достигается максимальной степени осаждения меди и кадмия, как в опыте 3, остаточное содержание примесей 5,6 мг/л Си и 10,7 мг/л Cd, качественный состав кека хуже и содержит 26,1 мас.% Zn, 10,9 мас.% Cd, 51,3 мас% Си. Результаты опыта 11, когда сначала вводят в раствор 0,05 г NaBH4 на 1 г расчетного количества цинковой пыли для осаждения примесей, а затем через 20 мин 0,75 г цинковой пыли на 1 г суммы осаждаемых металлов, показывают, что степень очистки раствора ниже требуемого, а именно содержание меди после очистки 8,39 мг/л, а кадмия 15,62 мас.%. Качество кека характеризуется 29,9 мас.% цинка, 49,4 мас.% меди и 10,4 мас.% кадмия, что ниже качества кека в опыте 3, т.е. раздельное использование цинка и боргид- рида натрия не дает лучших результатов очистки цинковых растворов в отличие от метода, предусматривающего одновременный ввод цинковой пыли и добавки NaBH4.

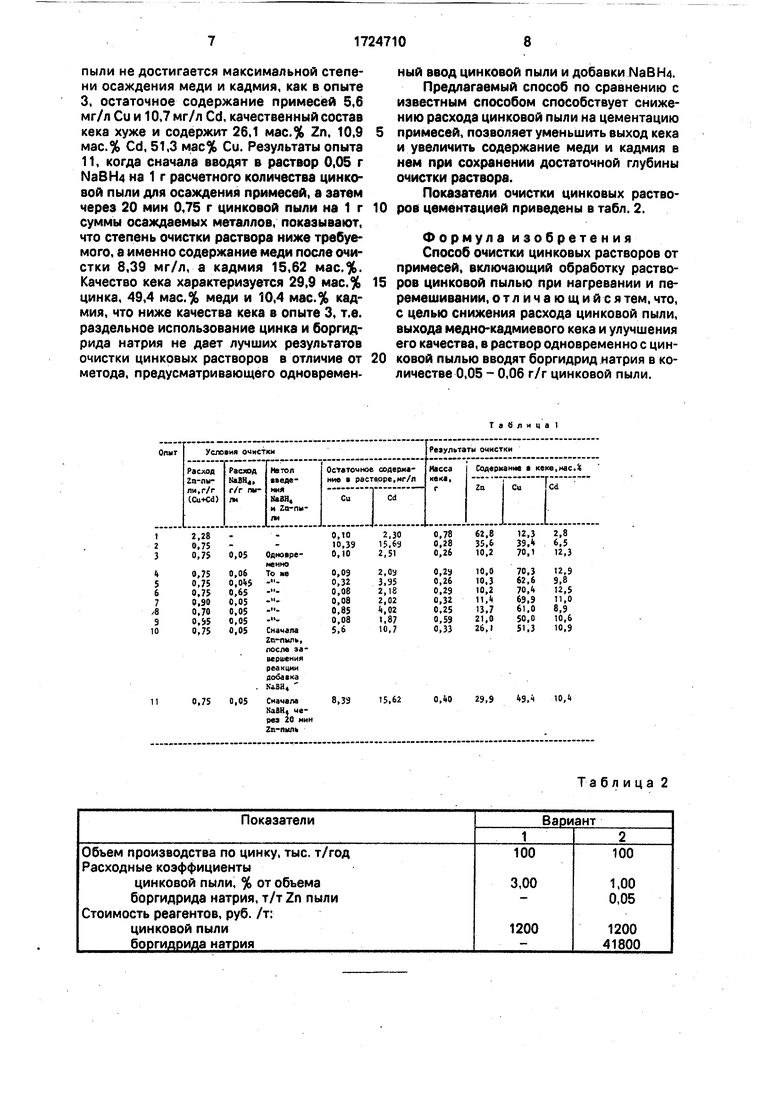

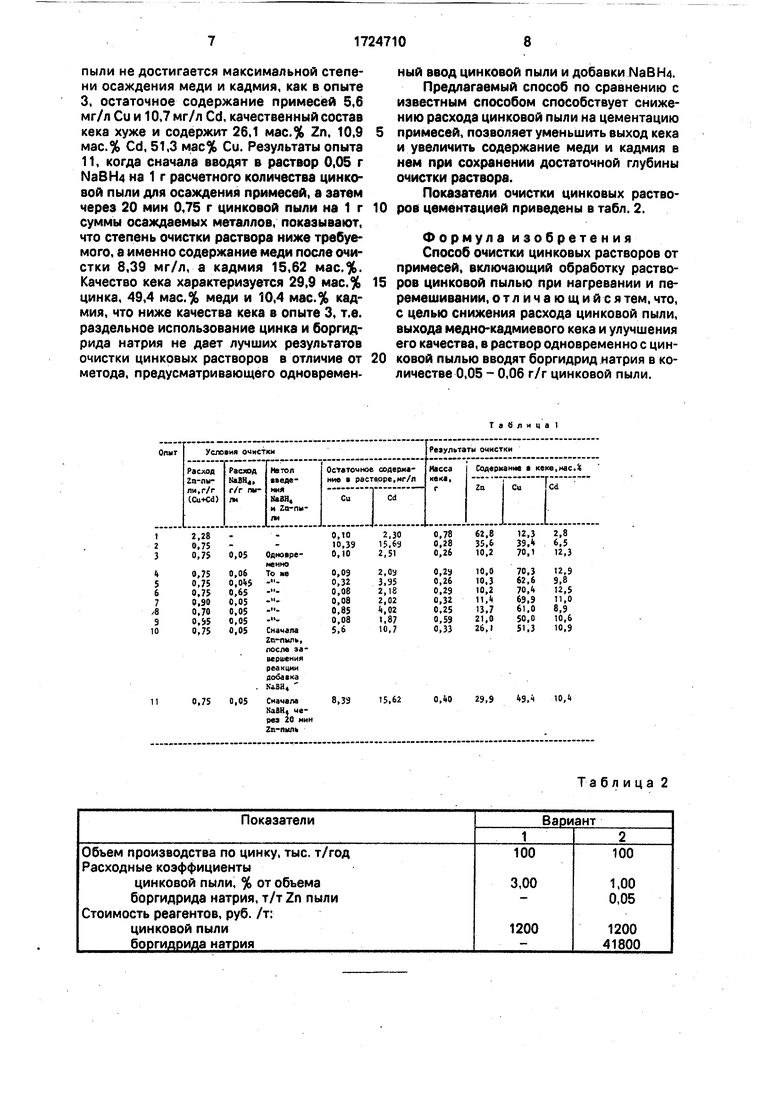

Предлагаемый способ по сравнению с известным способом способствует снижению расхода цинковой пыли на цементацию примесей, позволяет уменьшить выход кека и увеличить содержание меди и кадмия в нем при сохранении достаточной глубины очистки раствора.

Показатели очистки цинковых растворов цементацией приведены в табл. 2.

Формул а изобретения Способ очистки цинковых растворов от примесей, включающий обработку растворов цинковой пылью при нагревании и перемешивании, отличающийся тем, что, с целью снижения расхода цинковой пыли, выхода медно-кадмиевого кека и улучшения его качества, в раствор одновременно с цинковой пылью вводят боргидрид натрия в количестве 0,05 - 0,06 г/г цинковой пыли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2003 |

|

RU2238993C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2274667C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2282671C2 |

| Способ непрерывной двухстадийной очистки сульфатных цинковых растворов от примесей | 1982 |

|

SU1043177A1 |

| Способ извлечения кадмия из медно-кадмиевых кеков цинкового производства | 1982 |

|

SU1057565A1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2000 |

|

RU2186131C2 |

| СПОСОБ ОЧИСТКИ ОБОРОТНЫХ ЦИНКОВЫХ РАСТВОРОВ ВЫЩЕЛАЧИВАНИЯ ОТ ЛИГНОСУЛЬФОНАТОВ | 2019 |

|

RU2718440C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2000 |

|

RU2172351C1 |

| Способ получения цинкового порошка из цинксодержащих отходов | 2020 |

|

RU2743567C1 |

| Способ непрерывной двухстадийной комплексной очистки цинковых растворов от примесей | 1975 |

|

SU557114A1 |

Использование: очистка цинковых растворов от меди, кадмия, никеля и кобальта. Сущность: цинковые растворы обрабатывают одновременно цинковой пылью и бор- гидридом натрия в количестве 0,05 - 0,06 г/г цинковой пыли, обработку ведут при нагревании и перемешивании. 2 табл.

Таблица 1

| Цветная металлургия - Известия вузов, 1988, №6, с.47-51 | |||

| Зайцев В.Я | |||

| Металлургия свинца и цин- ка.-М.: Металлургия, 1985, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

Авторы

Даты

1992-04-07—Публикация

1990-01-23—Подача