Изобретение относится к черной металлургии, а более конкретно к составу смеси для науглероживания чугуна при выплавке его в электропечах с использованием в шихте большого количества стального лома.

Известна смесь для науглероживания чугуна, в которой применяют различные углеродистые материалы: графитовую стружку, графитовый бой, коксовую мелочь или пековый кокс и др.

Недостатком всех углеродистых материалов является то, что величина и стабильность усвоения углерода из них чугуном при плавке существенно зависят от окисленно- сти шихты. Чем сильнее окислен стальной лом и соответственно сплав чугуна, тем больше углерода теряется на раскисление чугуна и меньше его идет на науглероживание расплава. Поскольку степень окислен- ности стального лома (и других

металлических компонентов шихты) нестабильна и не контролируется из-за отсутствия методов контроля, усвоение углерода чугуном из науглероживающей добавки нестабильно, в результате чего после расплавления требуется корректировка содержания углерода в чугуне, что удлиняет плавку.

Известна смесь для обработки чугуна, состоящая из углеродсодержащих компонентов и шлакообразующих кальцийсодер- жащих компонентов, имеющая состав, мас.%: карбид кальция 75-90; кокс сланцевый зольный 10-25.

Известна смесь, имеющая состав, мас.%: известь 40-50; графит тонкодисперсный 50-60.

Однако эти смеси непригодны для науглероживания чугуна при плавке в печах с кислой футеровкой. Ввод их в количестве, требуемом для получения в чугуне заданно JihO i-few XI

Ј

го содержания углерода, означает ввод равного с углеродом или большего, чем углерод, количества извести или карбида кальция. Эти кальцийсодержащие компоненты образуют основной шлак, разрушаю- щий кислую футеровку печи, что недопустимо. Кроме того, образуется большое количество шлака, удаление которого трудоемко.

Наиболее близкой по технической сущ- ности к изобретению является углеродсо- держащая добавка (графит, углеродный бой и т.п.), которая используется для науглероживания чугуна. В этом способе окисление компонентов (угар) уменьшают за счет опти- мизации температуры ввода ферросплавов, но при этом увеличивается угар углерода, то есть увеличивается его расход.

Цель изобретения - повышение усвоения углерода из науглероживающей смеси, стабильности содержания углерода в чугуне и экономичности при выплавке чугуна в электрических печах из шихты, содержащей большое количество окисленного стального лома.

Указанная цель достигается тем, что в смесь для науглероживания чугуна, состоящую из углеродсодержащего вещества, дополнительно вводят силикокальций, а в качестве углеродсодержащего вещества ис- пользуют пековый кокс при следующем соотношении компонентов, мас.%: силикокальций 2-8; пековый кокс 92-98.

При плавке чугуна в электропечи с кис- лой футеровкой на окисленной шихте в процессе расплавления шихты окислы переходят в расплав. Силикокальций, содержащийся в смеси, раскисляет чугун: кальций связывает кислород и его окислы переходят в шлак. По мере перегрева расплава начинается растворение в нем углерода из пекового кокса. Если количество силикокальция в смеси меньшее 2 мас.%, его недостаточно, чтобы связать весь кисло- род, и кислород в расплаве реагирует при нагреве расплава с углеродом пекового кокса. Поэтому меньше углерода остается для науглероживания чугуна, и коэффициент усвоения углерода чугуном снижается.

Если количество силикокальция в смеси более 8 мас.%, сильно повышается основность шлака, шлак разъедает кислую футеровку печи.

Поскольку содержание силикокальция в смеси 8 мас.% уже достаточно для раскисления чугуна, при большем его количестве усвоение углерода из смеси не увеличивается.

Введение в смесь для науглероживания пекового кокса вместо графита имеет преимущество по ряду причин. Пековый кокс содержит 0,2-0,6% серы, которая переходит в чугун и обеспечивает повышение эффективности его модифицирования за счет образования в чугуне сульфидов марганца, являющихся центрами графитизации. Пековый кокс не пылит, что улучшает экологию при его загрузке в печь, имеет при одной и той же зернистости большую пористость и удельную поверхность, что способствует ускорению растворения углерода в чугуне, кроме того, он в 3-5 раз дешевле графита.

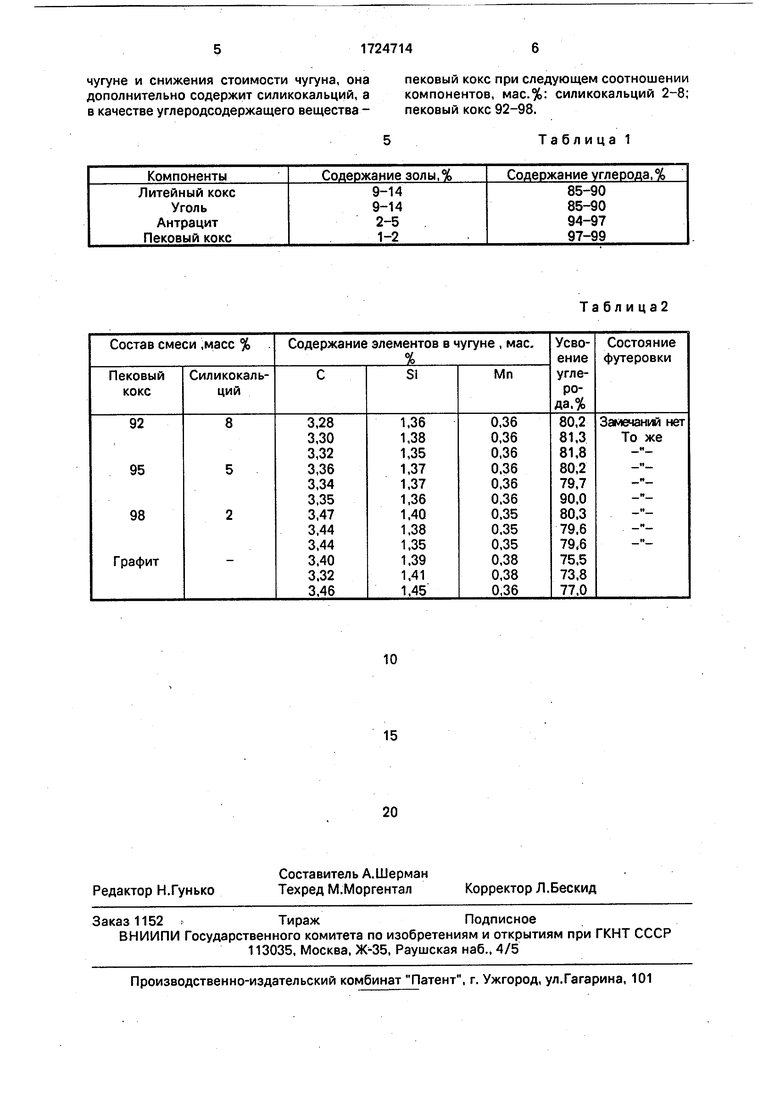

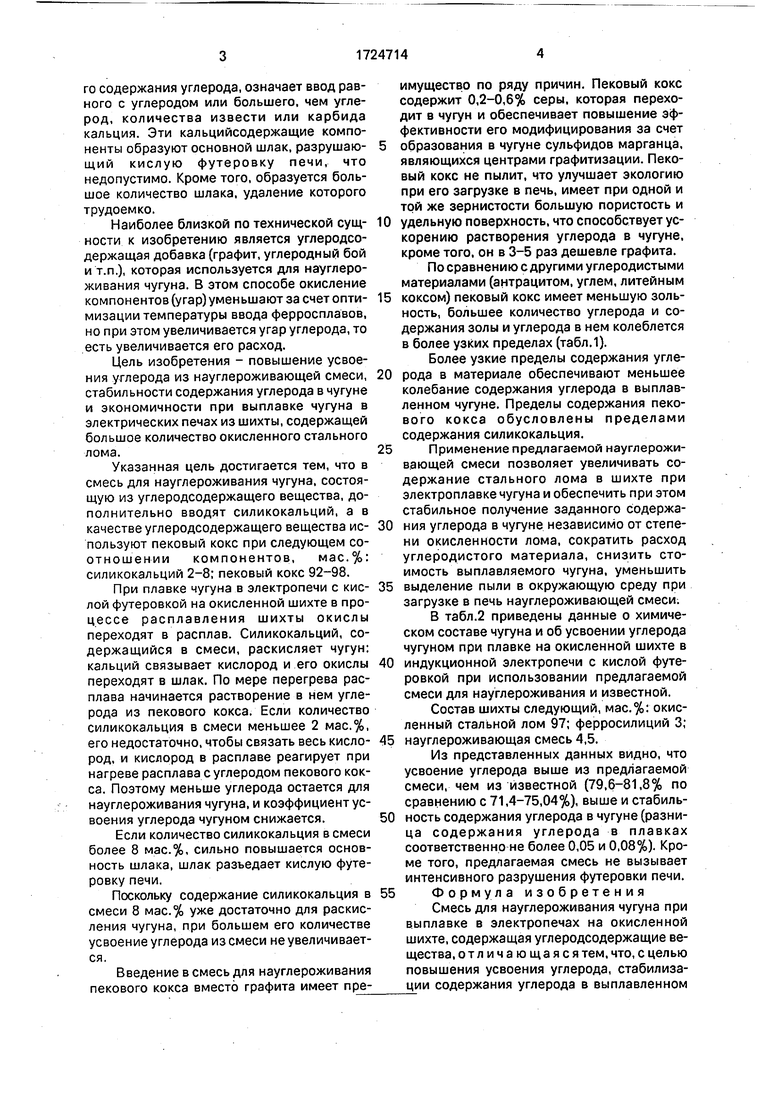

По сравнению с другими углеродистыми материалами (антрацитом, углем, литейным коксом) пековый кокс имеет меньшую зольность, большее количество углерода и содержания золы и углерода в нем колеблется в более узких пределах (табл.1).

Более узкие пределы содержания углерода в материале обеспечивают меньшее колебание содержания углерода в выплавленном чугуне. Пределы содержания пекового кокса обусловлены пределами содержания силикокальция.

Применение предлагаемой науглероживающей смеси позволяет увеличивать содержание стального лома в шихте при электроплавке чугуна и обеспечить при этом стабильное получение заданного содержания углерода в чугуне независимо от степени окисленности лома, сократить расход углеродистого материала, снизить стоимость выплавляемого чугуна, уменьшить выделение пыли в окружающую среду при загрузке в печь науглероживающей смеси.

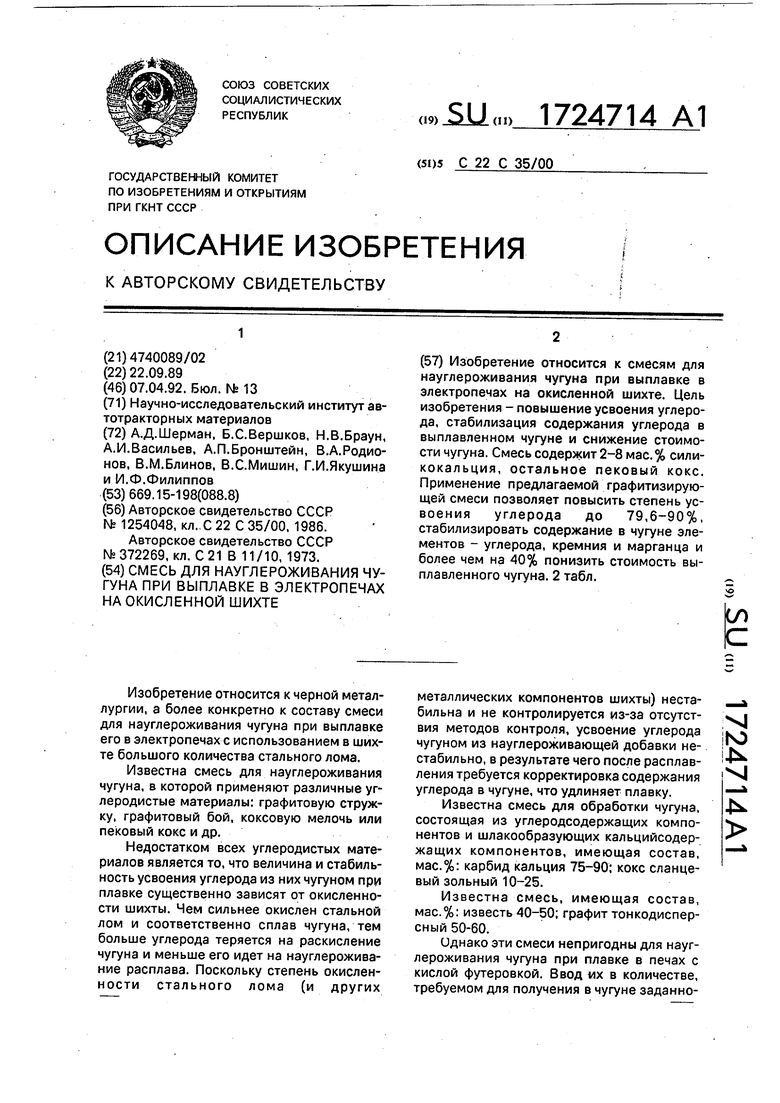

В табл.2 приведены данные о химическом составе чугуна и об усвоении углерода чугуном при плавке на окисленной шихте в индукционной электропечи с кислой футеровкой при использовании предлагаемой смеси для науглероживания и известной.

Состав шихты следующий, мас.%: окисленный стальной лом 97; ферросилиций 3; науглероживающая смесь 4,5.

Из представленных данных видно, что усвоение углерода выше из предлагаемой смеси, чем из известной (79,6-81,8% по сравнению с 71,4-75,04%), выше и стабильность содержания углерода в чугуне (разница содержания углерода в плавках соответственно не более 0,05 и 0,08%). Кроме того, предлагаемая смесь не вызывает интенсивного разрушения футеровки печи.

Формула изобретения

Смесь для науглероживания чугуна при выплавке в электропечах на окисленной шихте, содержащая углеродсодержащие вещества, отличающаяся тем, что, с целью повышения усвоения углерода, стабилизации содержания углерода в выплавленном

чугуне и снижения стоимости чугуна, она дополнительно содержит силикокальций, а в качестве углеродсодержащего вещества пековый кокс при следующем соотношении компонентов, мас.%: силикокальций 2-8; пековый кокс 92-98.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2107738C1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| Способ получения ванадийсодержащих сталей | 1986 |

|

SU1355632A1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| НАУГЛЕРОЖИВАТЕЛЬ | 2006 |

|

RU2380428C2 |

| СПОСОБ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2010 |

|

RU2441923C1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

Изобретение относится к смесям для науглероживания чугуна при выплавке в электропечах на окисленной шихте. Цель изобретения - повышение усвоения углерода, стабилизация содержания углерода в выплавленном чугуне и снижение стоимости чугуна. Смесь содержит 2-8 мас.% сили- кокальция, остальное пековый кокс. Применение предлагаемой графитизирую- щей смеси позволяет повысить степень усвоения углерода до 79,6-90%, стабилизировать содержание в чугуне элементов - углерода, кремния и марганца и более чем на 40% понизить стоимость выплавленного чугуна. 2 табл. СО С

Та б л и ца2

| Комплексный модификатор | 1985 |

|

SU1254048A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| _?СОЮЗНАЯ | 0 |

|

SU372269A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-07—Публикация

1989-09-22—Подача