Изобретение относится к металлургии и литейному производству, в частности к получению ванадийсодержащих сталей.

Цель изобретения - пов.ышенйе качества стали и увеличение степени усвоения ванадия при минимальном расходе раскислителей.

Способ осуществляют следуюпщм образом.

Выплавка жидкого углеродистого полупродукта осуществляется в мартеновской печи с основной футеровкой или электрической печи и включает завалку, расплавление шихты, однократное или многократное скачивание первичного шлака для удаления с ним окислов фосфора, рудный и чистый кип для очищения ванны от растворенных газов о Затем производится нагрев стали до температуры 6 0- 650°C и наведение шлака с повьшенной основностью для удаления серы. После этого проводится предварительное раскисление металла и шлака ферросилицием или силикомарганцем (до получения в стали 0,10-0,15% кремния), ферромарганцем, выпуск полупродукта в стале- разливочный ковш, частичное или полное отсечение шлака при вьшуске и окончательное раскисление ферросилицием (до 0,25-0,5% кремния в стали) и алюминием в количестве 0,5-0,6 кг/т. Основным требованием к полупродукту является обеспечение содержания фосфора ниже 0,025 и серы ниже 0,03% при плавке в мартеновской печи и ниже 0,02 фосфора и 0,025% серы при плавке в электропечи.

Выплавка ванадийсодержащего лигатурного расплава осуществляется в дуговой, индукционной или мартеновской речи с кислой футеровкой. Она включа

вичного ;шлака. Основным условием, обеспечиваюсщм высокую степень извлечения ванадия из ванадийсо-держащих продуктов, является развитие кремний- восстановительной реакции

(Slop

С -- si + со

10 в ванне печи.

Смешивание углеродистого полупродукта и лигатурного расплава производится в сталеразливочном ковше,После выпуска в ковш углеродистого полупро- 15 дукта с целью повышения степени усвоения ванадия, путем предотвращения его окисления, в ковш вводится защитная смесь, состоящая из силикокальция фракции 5-15 мм и коксика фракции 5- 2Q 20 мм, в соотношении 1:2, в количестве 0,5-3 кг/т. Затем в ковш выпускают лигатурньй расплав.

Указанный гранулометрический состав компонентов защитной смеси обес- 25 печивает проведение диффузионного раскисления при быстром растворении смеси и высокой степени усвоения расплавом.

Увеличение размеров фракции свьш1е 30 указанных приводи к раскислению толь ко металла, т.е. происходит осадочное раскисление.

Уменьшение размеров фракции ниже оговоренного предела приводит к тому, ОС что происходит только поверхностное раскисление шлака. Кроме того, смесь становится летучей, что значительно увеличивает запыленность цеха.

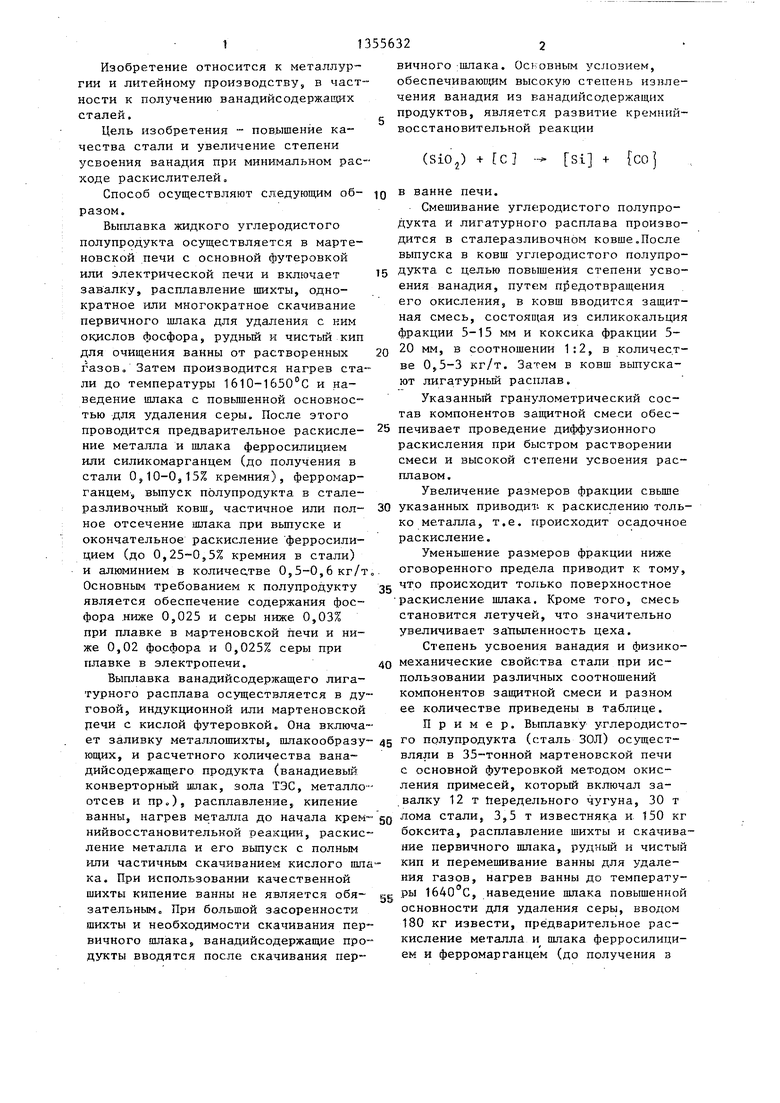

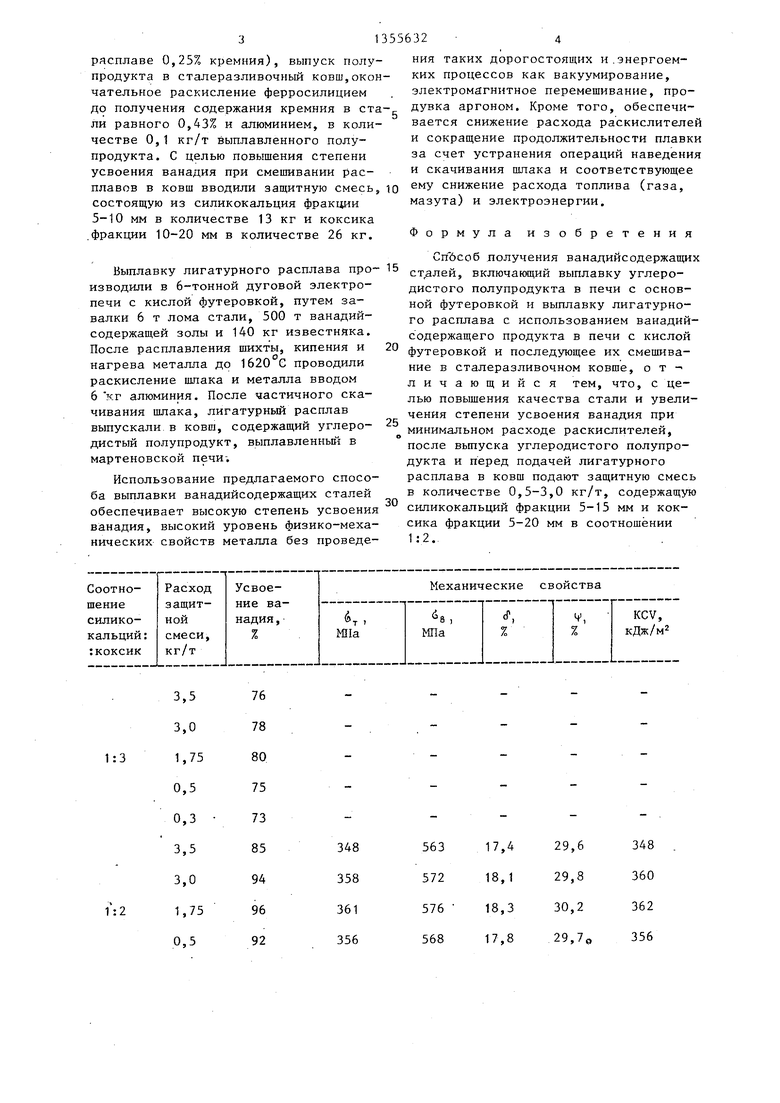

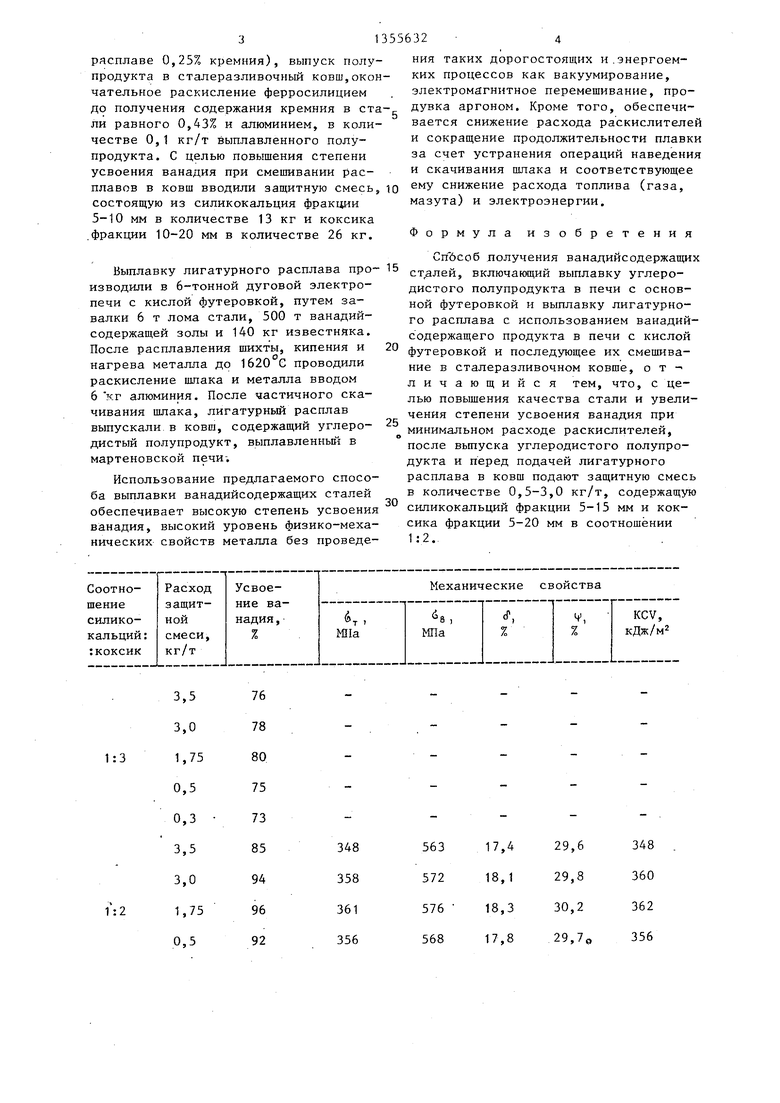

Степень усвоения ванадия и физико- 40 механические свойства стали при использовании различных соотношений компонентов защитной смеси и разном ее количестве приведены в таблице. Пример. Выплавку углеродистоет заливку металлошикты, шлакообразу- 45 полупродукта (сталь ЗОЛ) осущестющих, и расчетного количества ванадийсодержащего продукта (ванадиевый конверторный ишак, зола ТЭС, металло- отсев и пр.), расплавление, кипение ванны, нагрев металла до начала крем- нийвосстановительной реакции, раскисление металла и его выпуск с полным или частичным скачиванием кислого шлака. При использовании качественной шихты кипение ванны не является обязательным. При большой засоренности шихты и необходимости скачивания первичного шлака, ванадийсодержагцие продукты вводятся после скачивания первичного ;шлака. Основным условием, обеспечиваюсщм высокую степень извлечения ванадия из ванадийсо-держащих продуктов, является развитие кремний- восстановительной реакции

(Slop

С -- si + со

в ванне печи.

Смешивание углеродистого полупродукта и лигатурного расплава производится в сталеразливочном ковше,После выпуска в ковш углеродистого полупро- дукта с целью повышения степени усвоения ванадия, путем предотвращения его окисления, в ковш вводится защитная смесь, состоящая из силикокальция фракции 5-15 мм и коксика фракции 5- 20 мм, в соотношении 1:2, в количестве 0,5-3 кг/т. Затем в ковш выпускают лигатурньй расплав.

Указанный гранулометрический состав компонентов защитной смеси обес- печивает проведение диффузионного раскисления при быстром растворении смеси и высокой степени усвоения расплавом.

Увеличение размеров фракции свьш1е указанных приводи к раскислению только металла, т.е. происходит осадочное раскисление.

Уменьшение размеров фракции ниже оговоренного предела приводит к тому, что происходит только поверхностное раскисление шлака. Кроме того, смесь становится летучей, что значительно увеличивает запыленность цеха.

Степень усвоения ванадия и физико- механические свойства стали при использовании различных соотношений компонентов защитной смеси и разном ее количестве приведены в таблице. Пример. Выплавку углеродисто0

S

вляли в 35-тонной мартеновской печи с основной футеровкой методом окисления примесей, который включал завалку 12 т передельного чугуна, 30 т лома стали, 3,5 т известняка и 150 кг боксита, расплавление шихты и скачивание первичного шлака, рудный и чистый кип и перемешивание ванны для удаления газов, нагрев ванны до температуры 1640 с, наведение шлака повышенной основности для удаления серы, вводом 180 кг извести, предварительное раскисление металла и шлака ферросилицием и ферромарганцем (до получения з

31355632

расплаве 0,25% кремния), выпуск полупродукта в сталеразливочный ковш,окончательное раскисление ферросилицием до получения содержания кремния в стали равного 0,43% и алюминием, в количестве О,1 кг/т выплавленного полупродукта. С целью повышения степени усвоения ванадия при смешивании расния таких дорогостоящих и.энергоемких процессов как вакуумирование, электромагнитное перемешивание, продувка аргоном. Кроме того, обеспечивается снижение расхода раскислителей и сокращение продолжительности плавки за счет устранения операций наведения и скачивания шлака и соответствующее

плавов в ковш вводили защитную смесь, снижение расхода топлива (газа,

состоящую из силикокальция фракциимазута) и электроэнергии. 5-10 мм в количестве 13 кг и коксика

.фракции 10-20 мм в количестве 26 кг.Формула изобретения

Сп бсоб получения ванадийсодержащих

Выплавку лигатурного расплава про- 15 , включающий выплавку углеро- изводили в 6-тонной дуговой электропечи с кислой футеровкой, путем за500 т ванадийвалки 6 т лома стали, содержащей золы и 140 кг известняка. После расплавления шихт ы, кипения и нагрева металла до 1620 С проводили

дистого полупродукта в печи с основной футеровкой и выплавку лигатурного расплава с использованием ванадийсодержащего продукта в печи с кислой п

футеровкой и последующее их смешивание в сталеразливочном ковше, отраскисление шлака и металла вводом 6 кг алюминия. После частичного скачивания шлака, лигатурный расплав выпускали в ковш, содержащий углеро- дистый полупродукт, выплавленньй в мартеновской печи-.

Использование предлагаемого способа выплавки ванадийсодержащих сталей обеспечивает высокую степень усвоения ванадия, высокий уровень физико-механических свойств металла без проведе

348 358 361 356

ния таких дорогостоящих и.энергоемких процессов как вакуумирование, электромагнитное перемешивание, продувка аргоном. Кроме того, обеспечивается снижение расхода раскислителей и сокращение продолжительности плавки за счет устранения операций наведения и скачивания шлака и соответствующее

, включающий выплавку углеро-

дистого полупродукта в печи с основной футеровкой и выплавку лигатурного расплава с использованием ванадийсодержащего продукта в печи с кислой

футеровкой и последующее их смешивание в сталеразливочном ковше, от

лью повьшгения качества стали и увеличения степени усвоения ванадия при минимальном расходе раскислителей, после выпуска углеродистого полупродукта и перед подачей лигатурного расплава в ковш подают защитную смесь в количестве 0,5-3,0 кг/т, содержащую силикокальций фракции 5-15 мм и коксика фракции 5-20 мм в соотношении 1:2.

Примечание,

Поскольку степень усвоения ванадия при соотношени- .ях компонентов защитной смеси 1:3 и 1:1 значительно ниже, чем при соотношении 1:2, то испытания механических свойств для них не проводились.

Составитель А.Минаев Редактор Ю.Середа Техред Л.Олийнык Корректор И.Эрдейи

Заказ 5753/25 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| Способ производства стали | 1980 |

|

SU908843A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

Изобретение относится к металлургии и литейному производству, в частности к получению ванадийсодер- жащих стилей. Цель изобретения - повьшение качества стали и увеличение степени усвоения ванадия при минимальном расходе раскислителей. Способ получения ванадийсодержащих сталей включает выплавку углеродистого полупродукта в печи с основной футеровкой и выплавку лигатурного расплава с использованием ванадийсодержаще- го продукта в печи с кислой футеровкой и последующее их смешивание в сталеразливочном ковше. После выпусг ка углеродистого полупродукта и перед подачей лигатурного расплава в . ковш подают загцитную смесь в количестве 0,5-3,0 кг/т, содержащую сили- кокальций фракции 5-15 мм и коксик фракции 5-20 мм в соотношении 1:2. Технология обеспечивает высокую степень усвоения ванадия, высокий уровень физико-механических свойств металла без проведения таких дорогостоящих и энергоемких процессов как вакуумирование, электромагнитное перемешивание, продувка аргоном. 1 табл. с СО О1 СЛ 05 со to

| Способ выплавки стали | 1977 |

|

SU726177A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ | 0 |

|

SU404861A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-30—Публикация

1986-07-14—Подача