VI

ю

XI

ю

рез набор технологических ванн 2 и высыпает на склиз, с которого трубы попадают в механизм задачи труб 7. Одной парой приводных шнеков каждая труба погружается в расплав свинца, находящегося в ванне-затворе 3 и под слоем свинца передается на другую пару шнеков, которая извлекает трубы из ванны-затвора 3 и подает их в печь 4 с восстановительной атмосферой. Пройдя

печь 4, по транспортеру 1 трубы попадают в ванну 5 покрытия, откуда извлекаются и подаются на рольганг 6. где обдуваются воздухом для формирования определенной толщины покрытия. Применение данной линии позволит повысить производительность и сократить эксплуатационные затраты. 5 ил.

Изобретение относится к области черной металлургии, в частности к линиям горячего цинкования труб. Целью изобретения является повышение производительности и снижение эксплуатационных затрат за счет компактности размещения оборудования. Сущность изобретения заключается в том, что линию снабжают ванной-затвором 3, установленной перед печью 4 с восстановительной атмосферой, механизм задачи труб 7 размещен в ванне-затворе 3 и выполнен в виде двух пар шнеков, образующих между собой угол 70-120°С, при этом одна пара смонтирована консольно на ванне-затворе 3, а вторая - стационарно на печи 4 с восстановительной атмосферой. В процессе работы транспортер 1 пропускает трубы че(Л

Изобретение относится к черной металлургии, в частности к линиям горячего цинкования труб, и может быть использовано при нанесении Zn-AI, Zn-AI-Si, Zn-AI-Cu сплавов на стальныетрубы диаметром 12,5- 200 мм.

Известно устройство для осуществления способа непрерывного цинкования трубы,включающеепечис окислительно-восстановительной атмосфе- рой, транспортирующие устройства в виде шнеков и магнитных роликов, ванну с расплавленным цинком и устройством для регулирования толщины покрытия.

Известна устанавка непрерывного цин- кования наружной поверхности труб, работающая по способу цинк флоу коут.

Подвергаемая цинкованию труба через нагреватель попадает в ванну цинкования, при этом использование нагрева сокраща- ет продолжительнсть цинкования . В резервуар с расплавленным цинком и в подогреватель через трубопроводы подают защитный газ, предохраняющий поверхность трубы и расплав цинка от окисления.

Известно устройство для непрерывного покрытия длинных деталей, осуществляющее способ цинкования труб с использованием окислительно-восстановительной подготовки. Устройство включает механизм задачи труб, выполненный в виде склиза, по которому трубы перемещаются и попадают в секционную камеру, где смонтировано колесо, секции которого продуваются защит- ным газом, при этом секции отделены друг от друга лопастями. Колесо укреплено на валу, который находится в зацеплении с механизмом транспортирования, выполненным в виде транспортера, находится в печи, с восстановительной атмосферой, что дает возможность колесу вращаться синхронно движению транспортера. При вращении колеса в каждую секцию со склиза подается одна труба. Колесо вращается по часовой стрелке и имеет плотное соединение со стенками камеры так, что обеспечивает

предотвращение поступления воздуха в атмосферу печи.

Транспортером трубы передвигаются через входную камеру, нагревательную камеру и подаются шнеками в ванну с цинковым расплавом. В ванне с расплавом установлена машина цинкования, состоящая из рычагов и набора магнитных роликов.

Наличие в устройстве секционной камеры снижает его производительность, так как на продувку каждой секции с трубой инертным газом необходимо время 2-5 мин. Кроме того, недостатки устройства - высокие эксплуатационные затраты ввиду больших площадей, занимаемых оборудованием (дополнительные устройства получения инертного газа для продувки в секционной камере, большая длина печи, так как отсутствует предварительный нагрев труб, большой объем цинка в ванне, из-за громоздкого конструктивного оформления транспортирующих устройств в ванне с расплавом цинка и др.), секционную камеру необходимо продувать инертным газом, что требует дополнительных устройств по его получению, сложная система автоматизации синхронизации вращения секционной камеры и транспортера, отсутствие предварительного нагрева труб, что удлиняет печь с защитной атмосферой и повышает время обработки труб в печи.

Целью изобретения является повышение производительности и снижение эксплуатационных затрат за счет компактности размещения оборудования, снижения энергоемкости процесса подготовки поверхности труб перед нанесением покрытия, упрощение конструкции устройства, задающего трубы в печь с восстановительным газом.

Поставленная цель достигается тем, что поточная линия нанесения горячего покрытия на трубы, включающая механизм транспортирования, набор технологических ванн для химической очистки, механизм задачи

труб, печь с восстановительной атмосферой и ванну покрытия, снабжена ванной-затвором, установленной перед печью с восстановительной атмосферой, а механизм задачи труб размещен в ванне-затворе и выполнен в виде двух пар шнеков, образующих между собой угол 70-120°С, при этом одна пара смонтирована консольно на ванне-затворе, а вторая - стационарно на печи с восстановительной атмосферой, причем конец витков первой пары шнеков расположен на расстоянии одного шага витков от точки пересечения осей первой и второй пары, а начало витков второй пары шнеков расположено на расстоянии двух шагов вит- ка шнека от точки пересечения их осей.

Снабжение поточной линии ванной-затвором с установкой ее перед печью с восстановительной атмосферой позволяет одновременно производить нагрев труб до 460-500°С в расплаве свинца и с этой температурой подать трубы в печь.

При погружении трубы в свинцовый расплав ванны-затвора, он заполняет внутреннюю полость трубы и вытесняет воздух из нее, что исключает попадание воздуха в восстановительную атмосферу печи.

Свинец не обладает адгезией к стали (на этом свойстве основана технология патен- тирования проводки в непрерывных зака- лочно-отпускных агрегатах обработки проводки). Свинцовый расплав, находящийся в ванне-затворе, заполняет нижние части двух пар приводных шнеков, при этом верхние части шнеков, подающих трубы в печь, находятся в закрытом желобе, соединенном с входной частью печи. Такое конструктивное оформление дает возможность полностью исключить попадание воздуха в атмосферу печи, снизить эксплуатационные затраты на нагрев трубы, так как нагрев осуществляется жидким металлом, а не газом, как в прототипе, а коэффициент теплопередачи между жидким свинцом и трубой на порядок выше, чем между газом и трубой.

Кроме того, установка ванны-затвора, позволяет сократить длину печи с восстановительной атмосферой, так как трубы в печь подаются уже нагретыми до 460-500°С, что снижает эксплуатационные затраты при из- готовлении и работе поточной линии нанесения горячего покрытия на трубы.

Размещение в ванне-затворе механизма задачи труб, выполненного в виде двух пар приводных шнеков, позволяет упро- стить конструкцию транспортирующего органа и отказаться от операции продувки труб инертным газом (для производства которого необходимо создать специальную установку), что снижает эксплуатационные

затраты при изготовлении поточной линии нанесения горячего покрытия на трубы.

Закрепление одной пары шнеков кон- сольно на ванне-затворе, а второй - стационарно на печи с восстановительной атмосферой, под углом 70-120°С друг к другу позволяет до минимума уменьшить объем расплавленного свинца в ванне-затворе, тем самым снизить энергетические затраты на поддержание постоянной температуры свинцового расплава и упростить обслуживание шнеков.

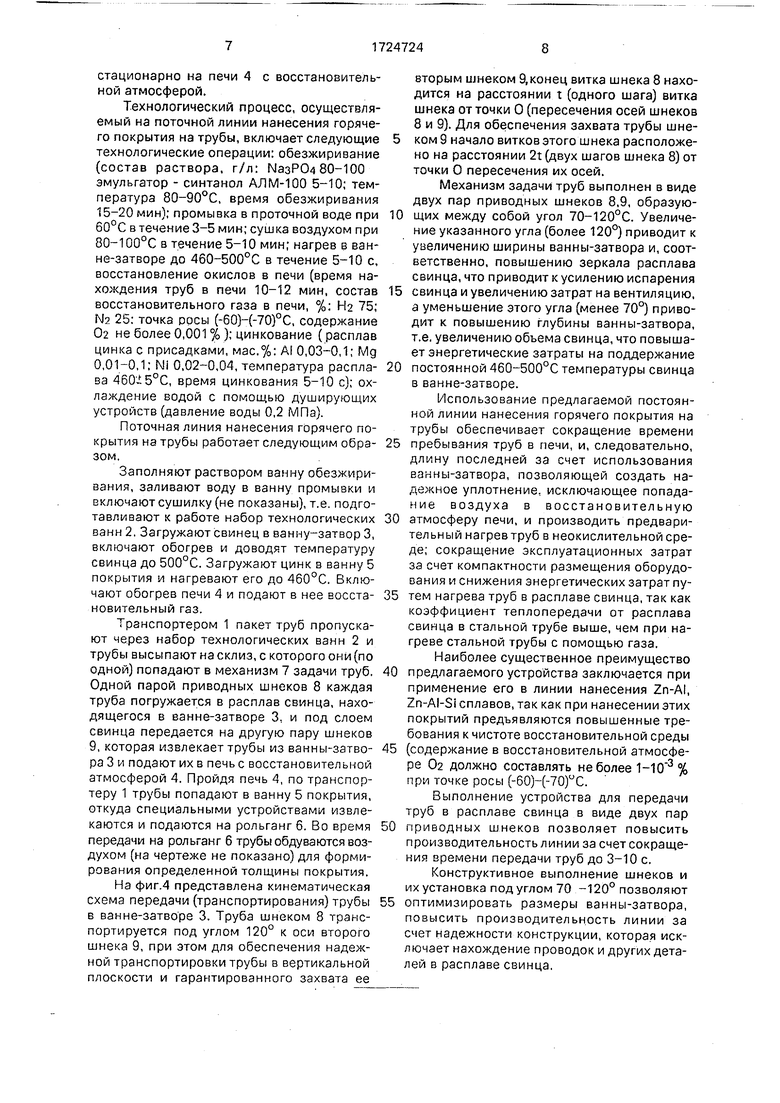

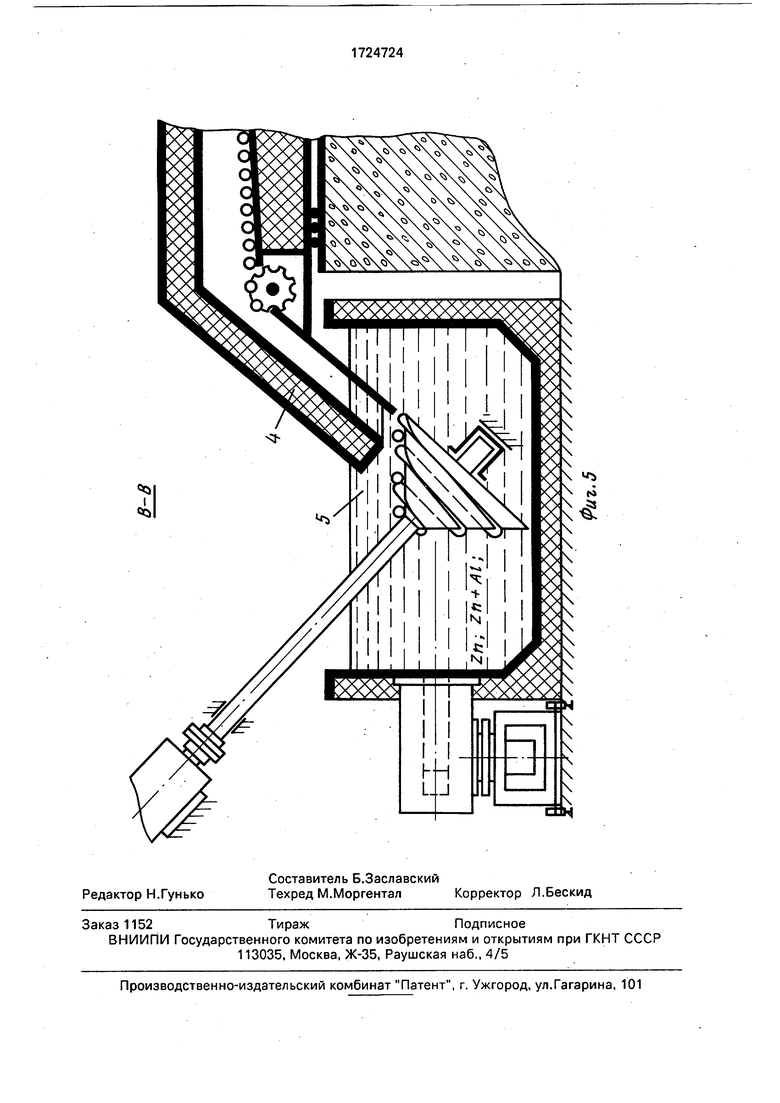

Конструктивное оформление правой пары шнеков, при котором конец витков расположен на расстоянии одного шага витка шнека от точки пересечения осей первой и второй пары, а начало витков второй пары шнеков расположено на расстоянии двух шагов витка шнека от точки пересечения позволяет производить передачу труб с одного шнека на другой без дополнительных проводок и промежуточных конструкций, так как при достижении нижней точки погружения в свинцовый расплав труба под действием выталкивающей силы свинцового расплава поднимается и попадает на первый нижний виток второго шнека без приложения внешних сил. Такое конструктивное решение позволяет повысить производительность поточной линии нанесения горячего покрытия на трубы, так как время передачи одной трубы с одного шнека на другой составляет 5-10 с.

Отсутствие дополнительных устройств получения инертного газа для продувки труб, уменьшение длины печи, конструктивное оформление монтажа пар шнеков позволяет компактно разместить оборудование, за счет чего снизить эксплуатационные затраты.

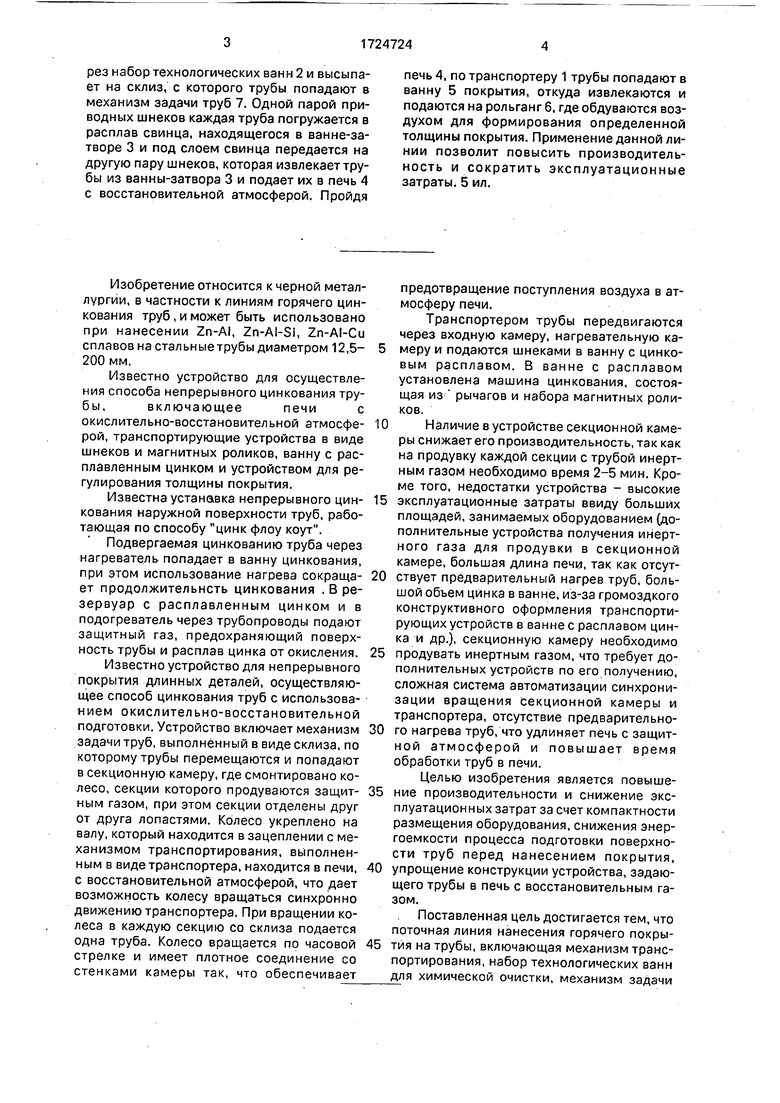

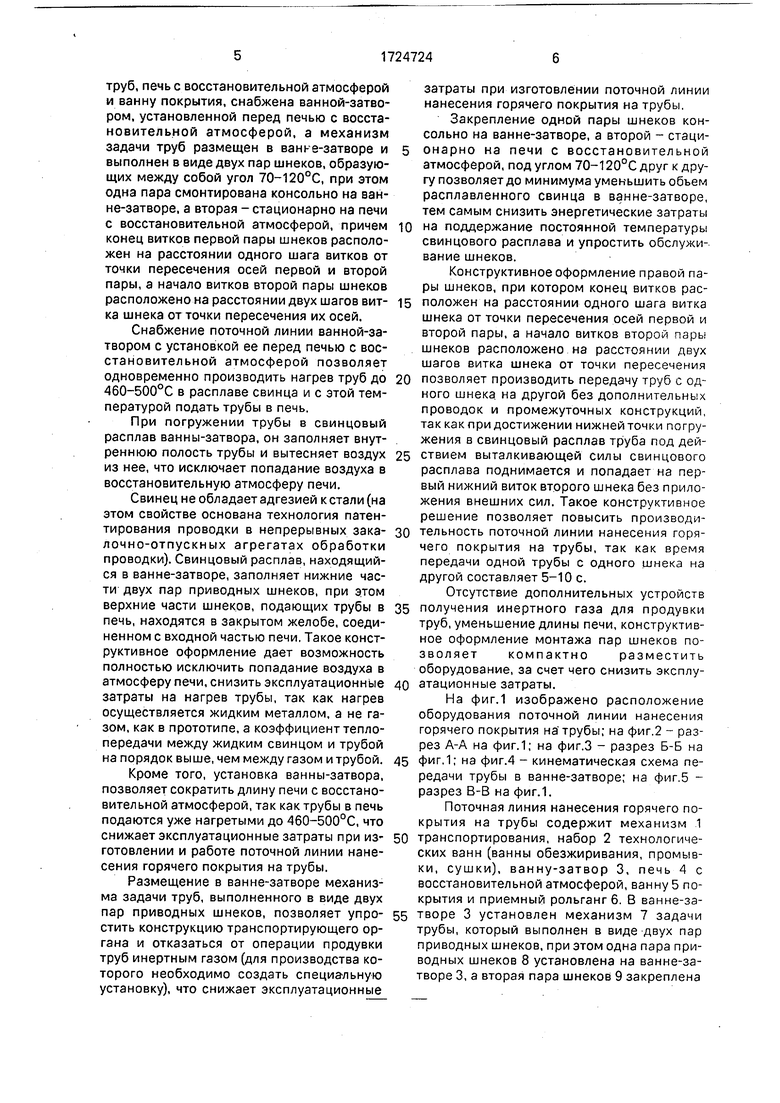

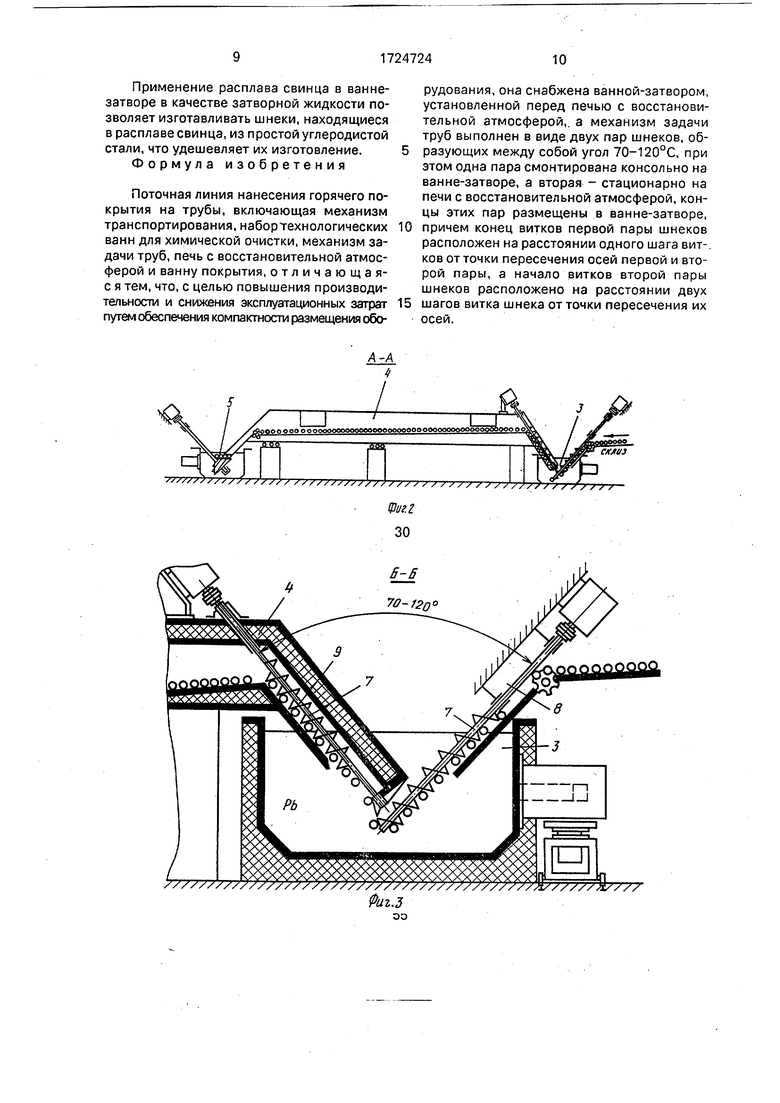

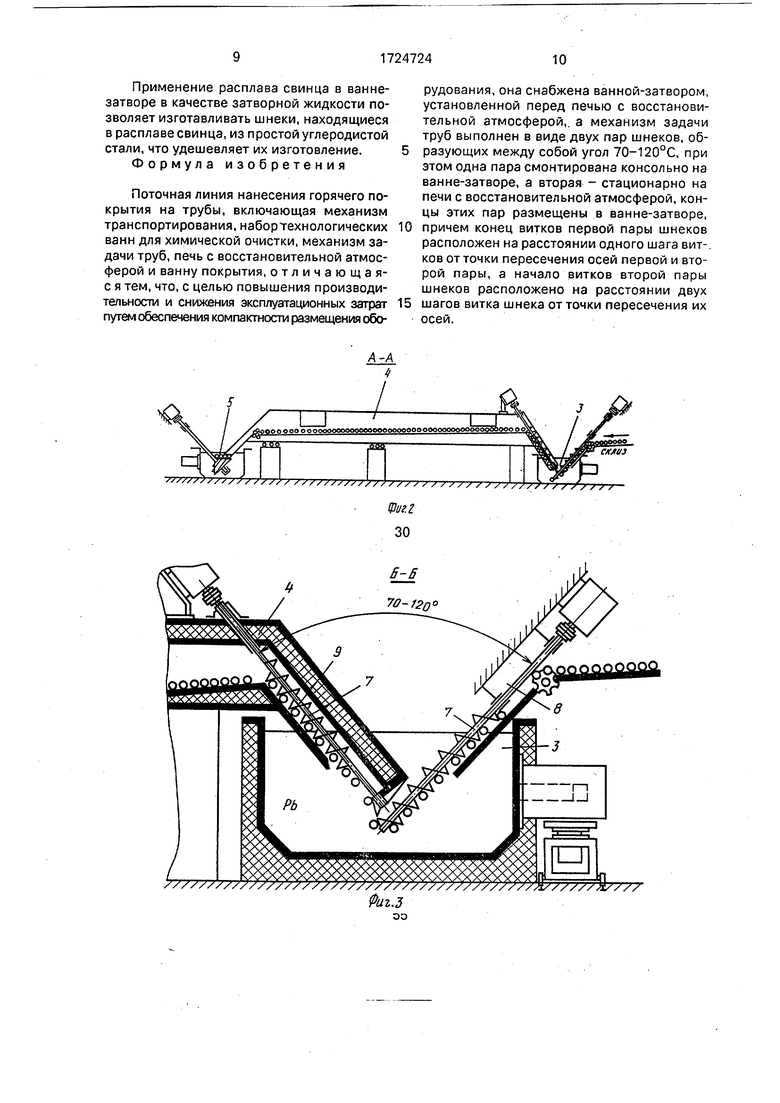

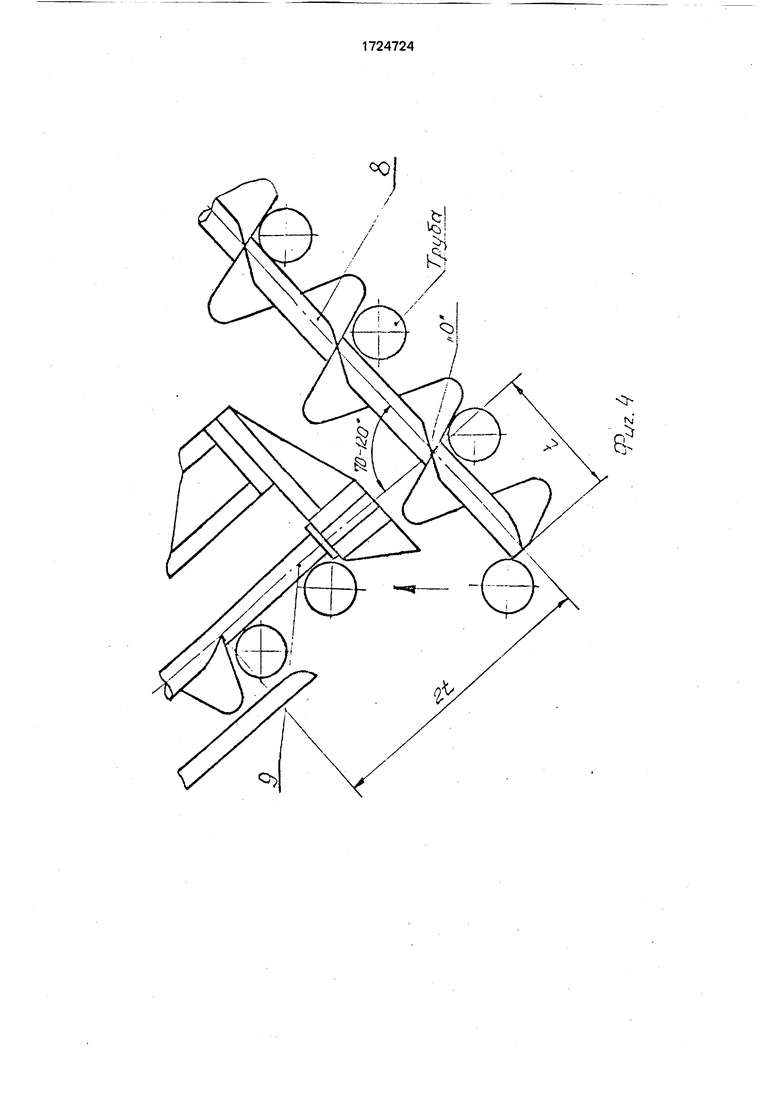

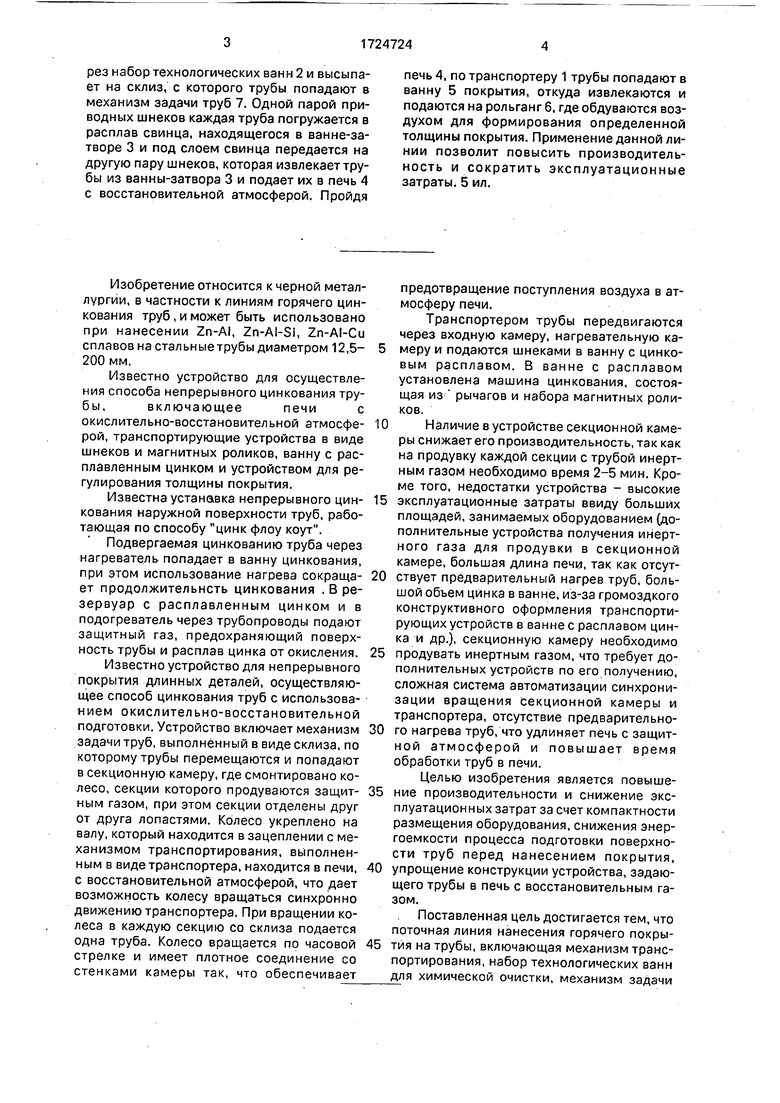

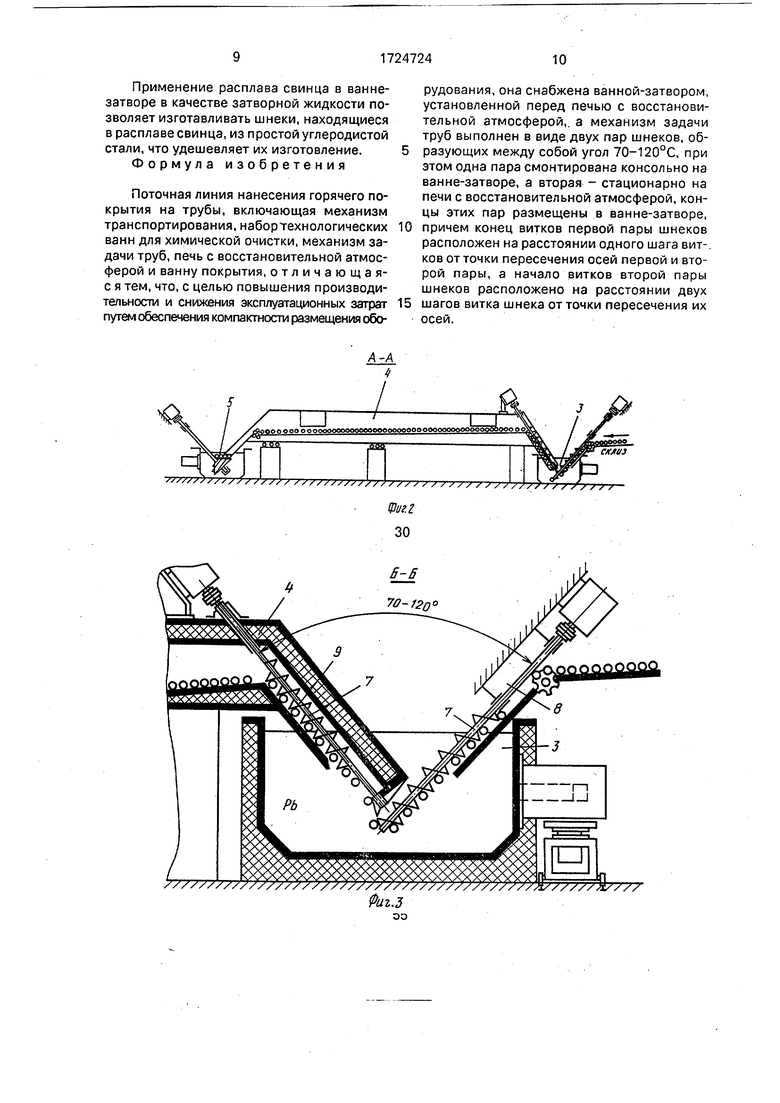

На фиг.1 изображено расположение оборудования поточной линии нанесения горячего покрытия на трубы; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - кинематическая схема передачи трубы в ванне-затворе; на фиг.5 - разрез В-В на фиг.1.

Поточная линия нанесения горячего покрытия на трубы содержит механизм 1 транспортирования, набор 2 технологических ванн (ванны обезжиривания, промывки, сушки), ванну-затвор 3, печь 4 с восстановительной атмосферой, ванну 5 покрытия и приемный рольганг 6. В ванне-затворе 3 установлен механизм 7 задачи трубы, который выполнен в виде двух пар приводных шнеков, при этом одна пара приводных шнеков 8 установлена на ванне-затворе 3, а вторая пара шнеков 9 закреплена

стационарно на печи 4 с восстановительной атмосферой.

Технологический процесс, осуществляемый на поточной линии нанесения горячего покрытия на трубы, включает следующие технологические операции: обезжиривание (состав раствора, г/л: NaaPCM 80-100 эмульгатор - синтанол АЛМ-100 5-10; температура 80-90°С, время обезжиривания 15-20 мин); промывка в проточной воде при 60°С в течение 3-5 мин; сушка воздухом при 80-100°С в течение 5-10 мин; нагрев в ванне-затворе до 460-500°С в течение 5-10 с, восстановление окислов в печи (время нахождения труб в печи 10-12 мин, состав восстановительного газа в печи, %: 75; N2 25: точка росы (-60)-(-70)°С, содержание 02 не более 0,001 %); цинкование (расплав цинка с присадками, мас.%: AI 0,03-0,1; Мд 0,01-0,1; Ni 0,02-0,04, температура расплава 460-5°С, время цинкования 5-10 с); охлаждение водой с помощью душирующих устройств (давление воды 0,2 МПа).

Поточная линия нанесения горячего покрытия на трубы работает следующим образом.

Заполняют раствором ванну обезжиривания, заливают воду в ванну промывки и включают сушилку (не показаны), т.е. подготавливают к работе набор технологических ванн 2. Загружают свинец в ванну-затвор 3, включают обогрев и доводят температуру свинца до 500°С. Загружают цинк в ванну 5 покрытия и нагревают его до 460°С. Включают обогрев печи 4 и подают в нее восстановительный газ.

Транспортером 1 пакет труб пропускают через набор технологических ванн 2 и трубы высыпают на склиз, с которого они (по одной) попадают в механизм 7 задачи труб. Одной парой приводных шнеков 8 каждая труба погружается в расплав свинца, находящегося в ванне-затворе 3, и под слоем свинца передается на другую пару шнеков 9, которая извлекает трубы из ванны-затвора 3 и подают их в печь с восстановительной атмосферой 4. Пройдя печь 4, по транспортеру 1 трубы попадают в ванну 5 покрытия, откуда специальными устройствами извлекаются и подаются на рольганг 6. Во время передачи на рольганг 6 трубы обдуваются воздухом (на чертеже не показано) для формирования определенной толщины покрытия.

На фиг.4 представлена кинематическая схема передачи (транспортирования) трубы в ванне-затворе 3. Труба шнеком 8 транспортируется под углом 120° к оси второго шнека 9, при этом для обеспечения надежной транспортировки трубы в вертикальной плоскости и гарантированного захвата ее

вторым шнеком 9,конец витка шнека 8 находится на расстоянии t (одного шага) витка шнека отточки О (пересечения осей шнеков 8 и 9). Для обеспечения захвата трубы шне- 5 ком 9 начало витков этого шнека расположено на расстоянии 2t (двух шагов шнека 8) от точки О пересечения их осей.

Механизм задачи труб выполнен в виде двух пар приводных шнеков 8,9, образую0 щих между собой угол 70-120°С. Увеличение указанного угла (более 120°) приводит к увеличению ширины ванны-затвора и, соответственно, повышению зеркала расплава свинца, что приводит к усилению испарения

5 свинца и увеличению затрат на вентиляцию, а уменьшение этого угла (менее 70°) приводит к повышению глубины ванны-затвора, т.е. увеличению объема свинца, что повышает энергетические затраты на поддержание

0 постоянной 460 500°С температуры свинца в ванне-затворе.

Использование предлагаемой постоянной линии нанесения горячего покрытия на трубы обеспечивает сокращение времени

5 пребывания труб в печи, и, следовательно, длину последней за счет использования ванны-затвора, позволяющей создать надежное уплотнение, исключающее попадание воздуха в восстановительную

0 атмосферу печи, и производить предварительный нагревтруб в неокислительной среде; сокращение эксплуатационных затрат за счет компактности размещения оборудования и снижения энергетических затрат пу5 тем нагрева труб в расплаве свинца, так как коэффициент теплопередачи от расплава свинца в стальной трубе выше, чем при нагреве стальной трубы с помощью газа.

Наиболее существенное преимущество

0 предлагаемого устройства заключается при применение его в линии нанесения Zn-AI, Zn-AI-Si сплавов, так как при нанесении этих покрытий предъявляются повышенные требования к чистоте восстановительной среды

5 (содержание в восстановительной атмосфере 02 должно составлять не более при точке росы (-60)-(-70)°С.

Выполнение устройства для передачи труб в расплаве свинца в виде двух пар

0 приводных шнеков позволяет повысить производительность линии за счет сокращения времени передачи труб до 3-10 с.

Конструктивное выполнение шнеков и их установка под углом 70 -120° позволяют

5 оптимизировать размеры ванны-затвора, повысить производительность линии за счет надежности конструкции, которая исключает нахождение проводок и других деталей в расплаве свинца.

Применение расплава свинца в ванне- затворе в качестве затворной жидкости позволяет изготавливать шнеки, находящиеся в расплаве свинца, из простой углеродистой стали, что удешевляет их изготовление.

Формула изобретения

Поточная линия нанесения горячего покрытия на трубы, включающая механизм транспортирования, набортехнологических ванн для химической очистки, механизм задачи труб, печь с восстановительной атмосферой и ванну покрытия, отличающая- с я тем, что, с целью повышения производительности и снижения эксплуатационных затрат путем обеспечения компактности размещения обо0

5

рудования, она снабжена ванной-затвором, установленной перед печью с восстановительной атмосферой,, а механизм задачи труб выполнен в виде двух пар шнеков, образующих между собой угол 70-120°С, при этом одна пара смонтирована консольно на ванне-затворе, а вторая - стационарно на печи с восстановительной атмосферой, концы этих пар размещены в ванне-затворе, причем конец витков первой пары шнеков расположен на расстоянии одного шага вит-, ков от точки пересечения осей первой и второй пары, а начало витков второй пары шнеков расположено на расстоянии двух шагов витка шнека отточки пересечения их осей.

Фиг 30

| Автомат для горячего нанесения покрытий на трубы | 1981 |

|

SU998576A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США №3196828, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-07—Публикация

1990-02-28—Подача