Изобретение относится к металлургии, а точнее к оборудованию для нанесения металличесикх покрытий горячим способом на цилиндрические детали, преимущественно на трубы со сложной поверхностью.

Известны устройства для цинкования циклических деталей роторного типа, где цинкуемая деталь погружается в расплав и извлекается посредством ротора с захватами или звездочками, при этом цинком покрываются наружные и внутренние поверхности труб. Исполнительные механиз1«л, в частности роторы или звездочки, постоянно погружены в расплав tl}.

В указанных устройствах не предусмотрено удаление излишков цинка.

Известна также установка для цинкования цилиндрических деталей, имеющая механизмы загрузки и выгрузки, каждый из которых выполнен в виде качающейся рамы, движущейся каретки, поворотного приспособления, смонтированного на каретке. На поворотном приспособлении смонтирован ряд захватов, выт. полненных в виде неподвижных упоров и подвижных крюков. Установка снаб,жена скребком для удаления окисной

пленки, прикрепленным к захватам механизма выгрузки 2.

Известная установка разработана для получения антикоррозионного цинкового покрытия внутренних и наружных поверхностей труб. Наличие большого количества гидравлических цилиндров увеличивает вероятность сбива работы установки в автог тическом режиме и усложняет систему ее управления.

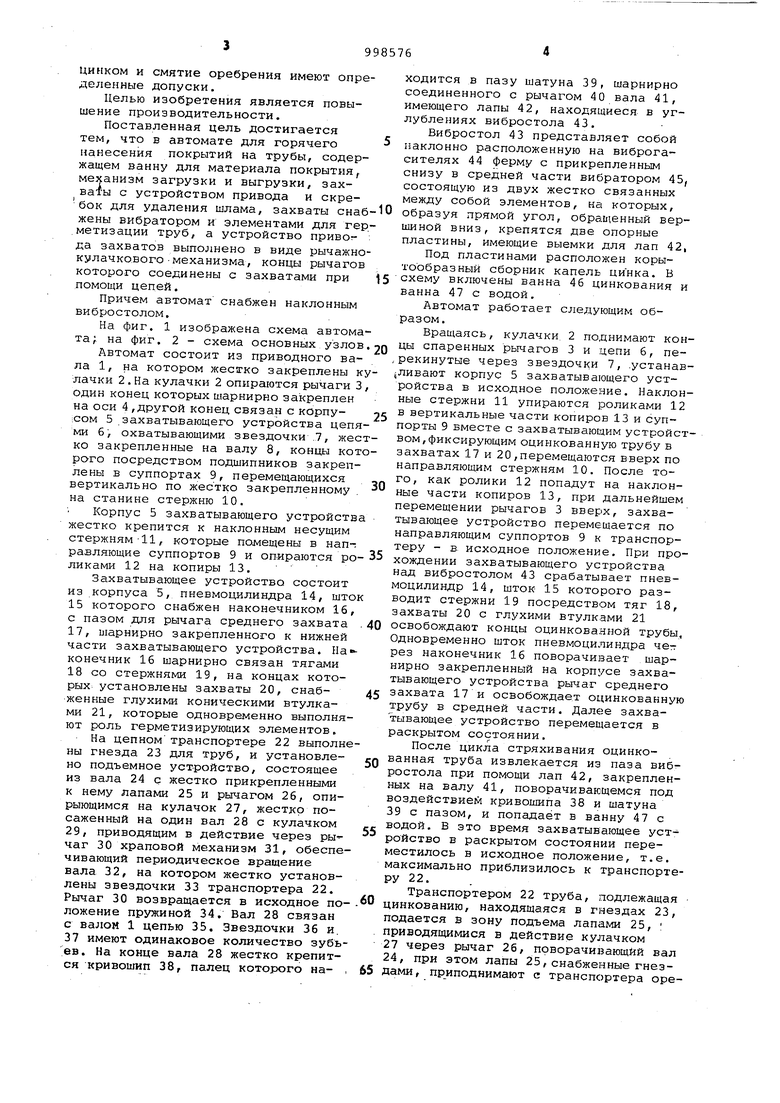

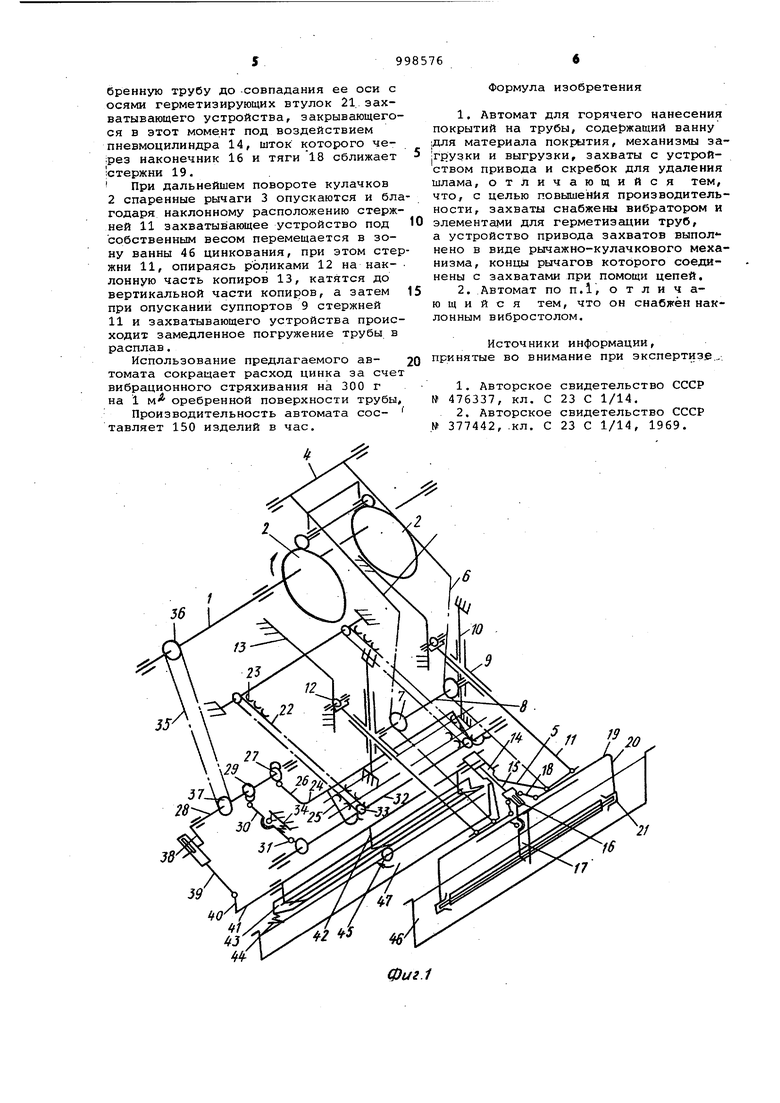

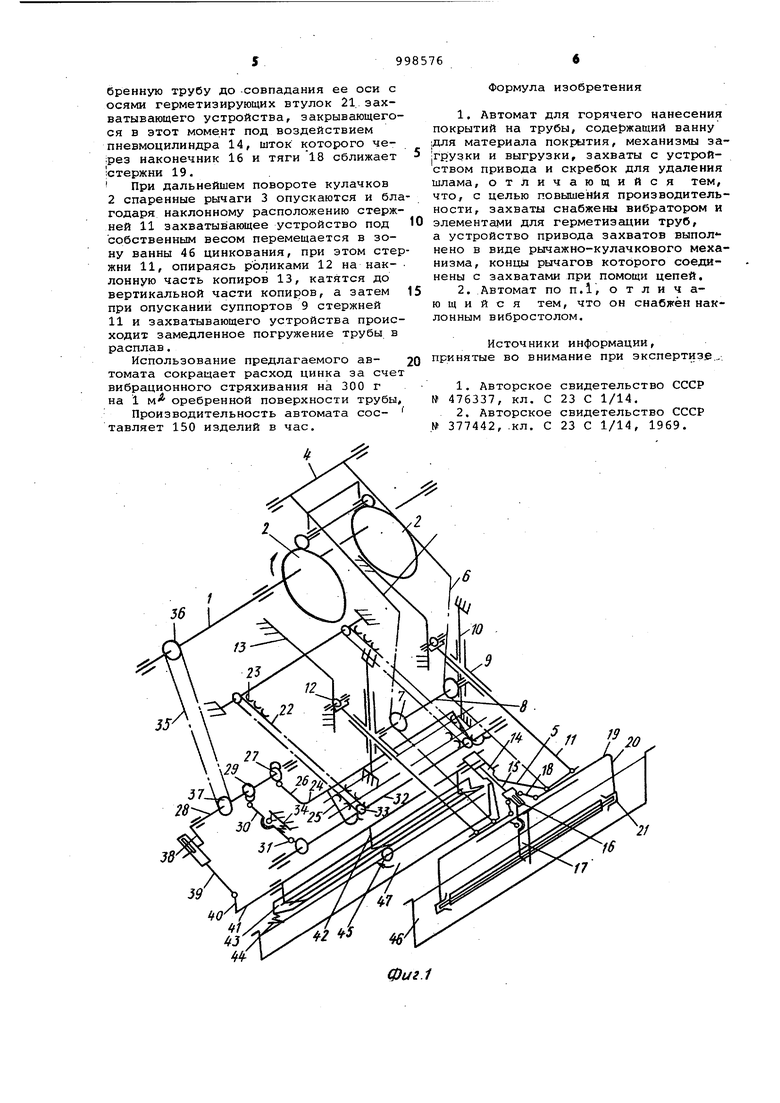

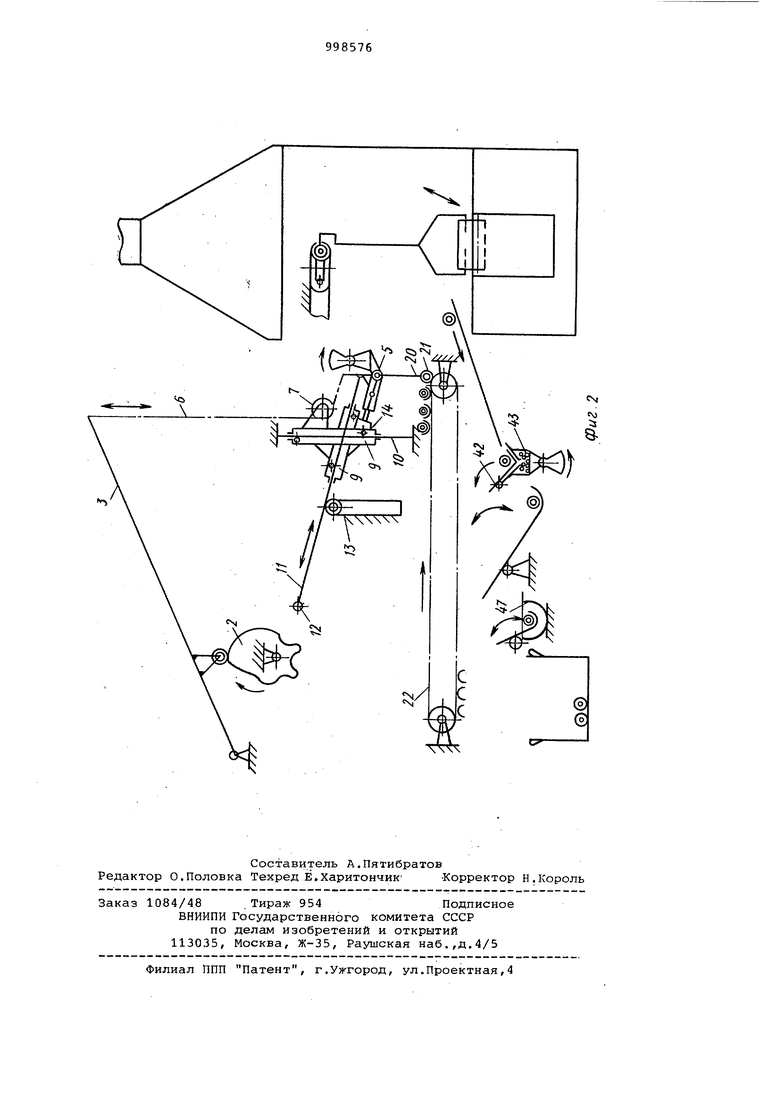

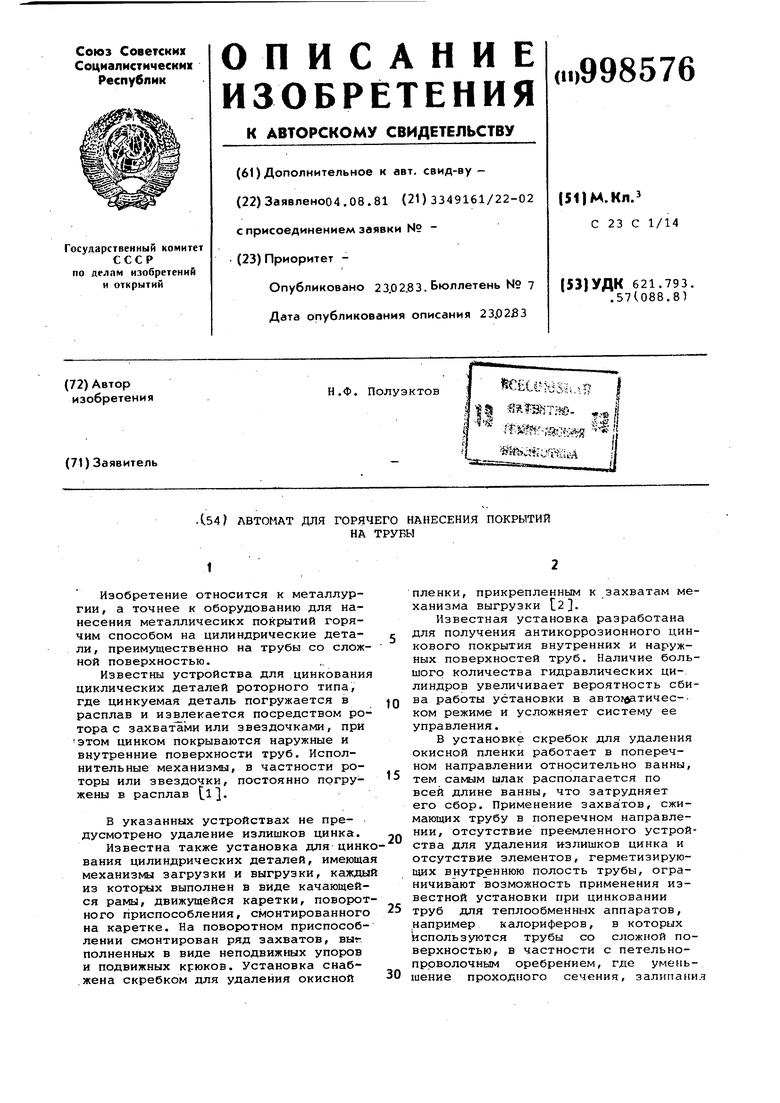

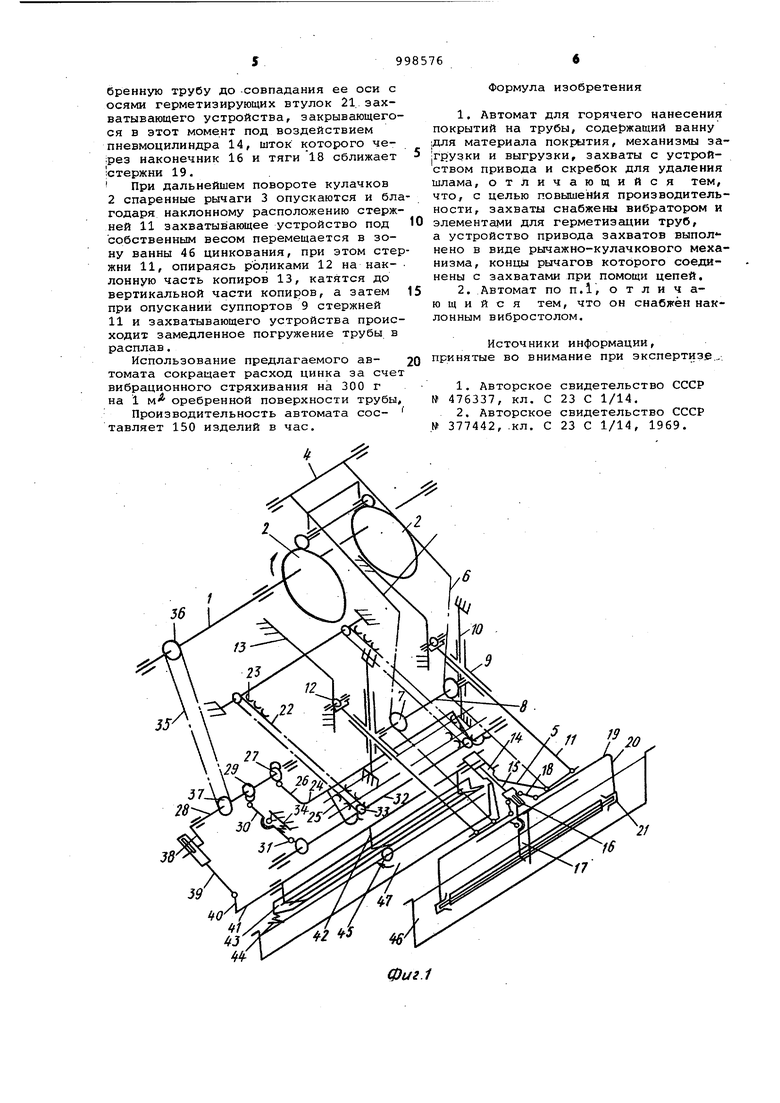

В установке скребок для удаления окисной пленки работает в поперечном направлении относительно ванны, тем самым шлак располагается по всей длине ванны, что затрудняет его сбор. Применение захватов, сжимающих трубу в поперечном направлении, отсутствие преемленного устройства для удаления излишков цинка и отсутствие элементов, герметизирующих внутр еннюю полость трубы, ограничивают возможность применения известной установки при цинковании труб для тешюобменных аппаратов, например калориферов, в которых Используются трубы со сложной поверхностью, в частности с петельнопррволочным оребрением, где уменьшение проходного сечения, залипанил Цинком и смятие оребрения имеют опре деленные допуски. Целью изобретения является повышение производительности. Поставленная цель достигается тем, что в автомате для горячего нанесения покрытий на трубы, содер жащем ванну для материала покрытия, механизм загрузки и выгрузки, захваты с устройством привода и скребок для удаления шлама, захваты сна жены вибратором и элементами для ге метизации труб, а устройство привода захватов выполнено в виде рычажно кулачко.вого-механизма, концы рычагов которого соединены с захватами при помощи цепей. Причем автомат снабжен наклонным вибростолом. На фиг. 1 изображена схема автома та;, на фиг. 2 - схема основных узлов Автомат состоит из приводного вала 1, на котором жестко закреплены лачки 2 . На кулачки 2 опираются рычаги 3 один конец которых шарнирно закреплен на оси 4 , другой конец связан с корпусом 5 захватывающего устройства цепя ми 6, охватывающими звездочки .7, же ко закрепленные на валу 8, концы ко рого посредством подшипников закреп лены в суппортах 9, перемещающихся вертикально по жестко закрепленному на станине стержню 10. Корпус 5 захватывающего устройств жестко крепится к наклонным несущим стержням-11, которые помещены в направляющие суппортов 9 и опираются ро ликами 12 на копиры 13. Захватывающее устройство состоит из корпуса 5, пневмоцилиндра 14, што 15 которого снабжен наконечником 16 с пазом для рычага среднего захвата 17, шарнирно закрепленного к нижней части захватывающего устройства. На конечник 16 шарнирно связан тягами 18 со стержнями 19, на концах которых установлены захваты 20, снабженные глухими коническими втулками 21, которые одновременно выполняют роль герметизирующих элементов. На цепном транспортере 22 выполне ны гнезда 23 для труб, и установлено подъемное устройство, состоящее из вала 24 с жестко прикрепленными к нему лапами 25 и рычагом 26, опирыющимся на кулачок 27, жестко посаженный на один вал 28 с кулачком 29, приводящим в действие через рычаг 30 храповой механизм 31, обеспечивающий периодическое вращение вала 32, на котором жестко установлены звездочки 33 транспортера 22. Рычаг 30 возвращается в исходное по ложение пружиной 34. Вал 28 связан с валом 1 цепью 35. Звездочки 36 и. 37 имеют одинаковое количество зубь ;ев. На конце вала 28 жестко крепится кривошип 38, палец которого находится в пазу шатуна 39, шарнирно соединенного с рычагом 40 вала 41, имеющего лапы 42, находящиеся в углублениях вибростола 43. Вибростол 43 представляет собой наклонно расположенную на виброгасителях 44 ферму с прикрепленным снизу в средней части вибратором 45, состоящую из двух жестко связанных между собой элементов, на которых, образуя прямой угол, обращенный вершиной вниз, крепятся две опорные пластины, имеющие выемки для лап 42, Под пластинами расположен корытообразный сборник капель цинка. В схему включены ванна 46 цинкования и ванна 47 с водой. Автомат работает следующим образом. Вращаясь, кулачки, 2 поднимают концы спаренных рычагов 3 и цепи 6, перекинутые через звездочки 7, .устанавЛивают корпус 5 захватывающего устройства в исходное положение. Наклонные стержни 11 упираются роликами 12 в вертикальные части копиров 13 и суппорты 9 вместе с захватывающим устройством, фиксирующим оцинкованную трубу в захватах 17 и 20,перемещаются вверх по направляющим стержням 10. После того, как ролики 12 попадут на наклонные части копиров 13, при дальнейшем перемещении рычагов 3 вверх, захватывающее устройство перемещается по направляющим суппортов 9 к транспортеру - в исходное положение. При прохождении захватывающего устройства над вибростолом 43 срабатывает пневмоцилиндр 14, шток 15 которого разводит стержни 19 посредством тяг 18, захваты 20 с глухими втулками 21 освобождают концы оцинкованной трубы, Одновременно шток пневмоцилиндра че-г рез наконечник 16 поворачивает шарнирно закрепленный на корпусе захватывающего устройства рычаг среднего захвата 17 и освобождает оцинкованную трубу в средней части. Далее захватывающее устройство перемещается в раскрытом состоянии. После цикла стряхивания оцинкованная труба извлекается из паза вибростола при помощи лап 42, закрепленных на валу 41, поворачивающемся под воздействием кривошипа 38 и шатуна 39 с пазом, и попадает в ванну 47 с водой. В это время захватывающее устройство в раскрытом состоянии переместилось в исходное положение, т.е. максимально приблизилось к транспортеру 22. Транспортером 22 труба, подлежащая цинкованию, находящаяся в гнездах 23, подается в зону подъема лапами 25, приводящимися в действие кулачком 27 через рычаг 26, поворачивающий вал 24, при этом лапы 25,снабженные гнездами, приподнимают с транспортера оребренную трубу до .совпадания ее оси с осями герметизирующих втулок 21. захватывающего устройства, закрывающегося в этот момент под воздействием пневмоцилиндра 14, шток к оторого через наконечник 16 и тяги 18 сближает стержни 19.

При дальнейшем повороте кулачков 2 спаренные рычаги 3 опускаются и благодаря наклонному расположению стержней 11 захватывающее устройство под собственным весом перемещается в зону ванны 46 цинкования, при этом стержни 11, опираясь роликами 12 на наклонную часть копиров 13, катятся до вертикальной части копиров, а затем при опускании суппортов 9 стержней 11 и захватывающего устройства происходит замедленное погружение трубы в расплав.

Использование предлагаемого автомата сокращает расход цинка за счет вибрационного стряхивания на 300 г на 1 м оребренной поверхности трубы,

Производительность автомата соетавляет 150 изделий в час.

Формула изобретения

1.Автомат для горячего нанесения покрытий на трубы, содержащий ванну |Для материала покрытия, механизмы за грузки и выгрузки, захваты с устройством привода и скребок для удаления шлама, отличающийся тем, что, с целью повышения производительности, захваты снабжены вибратором и элементами для герметизации труб,

а устройство привода захватов выпол нено в виде рычажно-кулачкового механизма, концы рычагов которого соединены с захватами при помощи цепей,

2.Автомат по п.1, о т л и ч аю щ и и с я тем, что он снабжен наклонным вибростолом.

Источники информации, принятые во внимание при экспертизе..

1.Авторское свидетельство СССР № 476337, кл. С 23 С 1/14.

2.Авторское свидетельство СССР .№ 377442, .кл. С 23 С 1/14, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления шлаков из расплава | 1981 |

|

SU998577A1 |

| Устройство для горячего цинкования круглого проката | 1978 |

|

SU711162A1 |

| АВТО/\^АТИЧЕСКАЯ ЛИНИЯ УПАКОВКИ ИЗДЕЛИЙ | 1973 |

|

SU408741A1 |

| Устройство для удаления излишков цинка при горячем цинковании | 1969 |

|

SU292516A1 |

| АВТОМАТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДЕТАЛИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1970 |

|

SU269082A1 |

| Эмалировочный автомат | 1961 |

|

SU148319A1 |

| УСТРОЙСТВО для ГЕРМЕТИЗИРУЮЩЕГОКОРОБОКПОКРЫТИЯ | 1971 |

|

SU293642A1 |

| Агрегат для розлива и укупорки бутылок с газированными жидкостями | 1965 |

|

SU200447A1 |

| Автомат для нанесения покрытий напылением на торцы изделий | 1988 |

|

SU1595937A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

Авторы

Даты

1983-02-23—Публикация

1981-08-04—Подача