Изобретение относится к производству изделий из композиционных материалов (КМ) и может быть использовано при организации и проведении технологического контроля монолитности материала изделий при их термообработке с помощью акустической эмиссии (АЭ), при этом сигналы АЭ несут информацию о развивающихся при термообработке изделий дефектах структуры КМ типа межслоевых трещин, которые являются источниками АЭ и представляют опасность для сохранения монолитности КМ.

Известны способы контроля изделий, включающие размещение на изделии приемных преобразователей, термическое воздействие на контролируемую зону, а также прием и регистрацию сигналов АЭ, по которым определяют дефектность изделия. Известен способ контроля качества омоноличивания деталей, заключающийся в установке электроакустического преобразователя на торцы арматуры и приеме ультразвуковых сигналов через арматуру. Кроме этого, известен способ контроля качества сварных соединений, при котором контролируемую зону нагревают импульсным фокусированным терморадиационным излучением, регистрируя во время нагрева сигналы АЭ, а после окончания нагрева производят локальное охлаждение зоны, также регистрируя при этом сигналы АЭ, которые

VI го сл

jo

loo

используют при определении качества соединения.

Наиболее близким по технической сущности является решение, при котором используются датчик, имеющий волновод в виде пластины, установленной на нижний торец датчика и выполненной с центрирующим выступом, акустически связанный с волноводом электроакустический преобразователь, экранирующий корпус с упорным фланцем на внешней поверхности, а также узел установки, состоящий из цилиндрической обоймы, охватывающей датчик и имеющий упорный фланец на внутренней поверхности, и пружины, торцами установленной на фланцах датчика и обоймы.

Недостатками рассмотренного решения являются малая достоверность и низкая надежность приема сигналов АЭ при контроле монолитности изделий из КМ, проходящих термообработку в условиях высоких температур. Основная причина недостатков заключается в предполагаемой возможности приема сигналов АЭ только с поверхности изделия. Это обусловлено тем, что развивающиеся при термообработке КМ дефекты типа межслоевых трещин, характеризующие потерю монолитности и являющиеся источниками АЭ, образуются главным образом в глубине структуры. При этом излучаемые этими дефектами сигналы АЭ распространяются преимущественно в плоскостях армирования КМ, определяемых расположением слоев основной арматуры. При движении к поверхности изделия, на которой находится волновод электроакустического преобразователя АЭ (ПАЭ), сигналы АЭ вынуждены распространяться в структуре КМ под углом к плоскостям армирования, многократно отражаясь и рассеиваясь в слоях арматуры, сквозь которые проходят. В результате на волновод ПАЭ приходят сильно ослабленные и искаженные сигналы АЭ.

Целью изобретения является повышение надежности и достоверности приема сигналов АЭ при контроле изделий из КМ со слоями армирования, изготавливаемых при термообработке.

Указанная цель достигается тем, что в способе приема сигналов АЭ при контроле изделий из КМ, заключающемся в том, что на изделие устанавливают волновод электроакустического преобразователя и принимают сигналы АЭ, в качестве волновода используют систему параллельных стержней, которые устанавливают перпендикулярно слоям армирования перед термообработкой КМ так, что после термообработки торцы стержней выступают над поверхностью изделия.

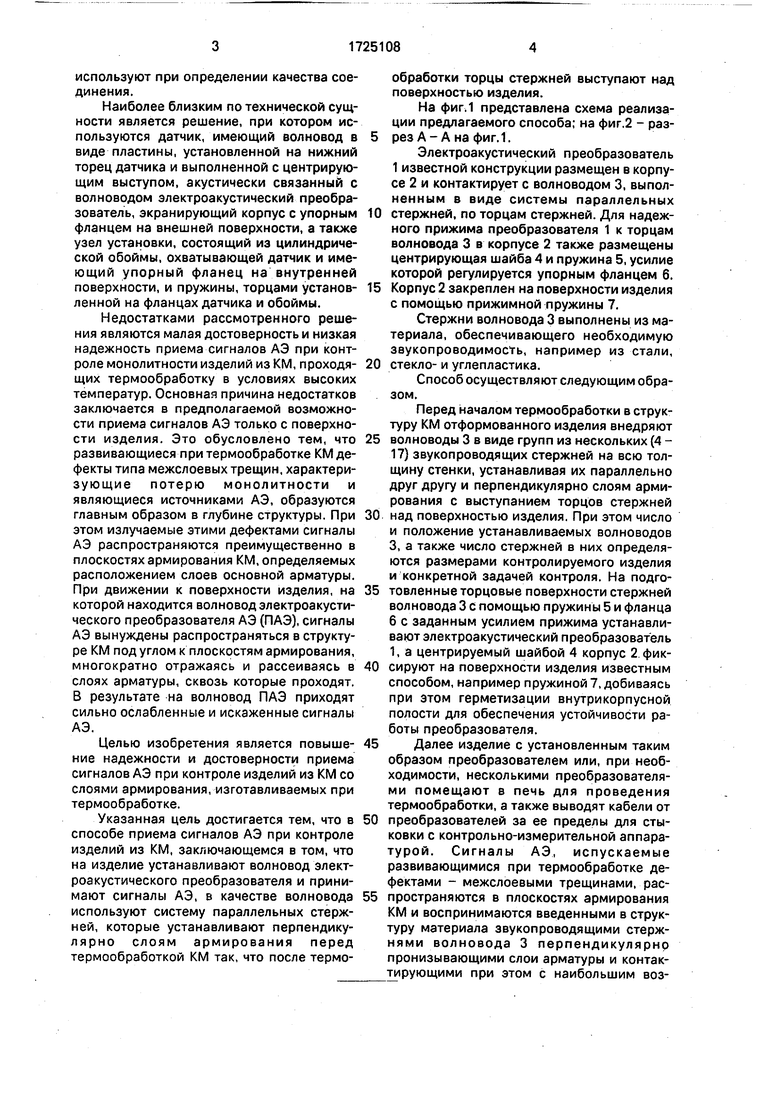

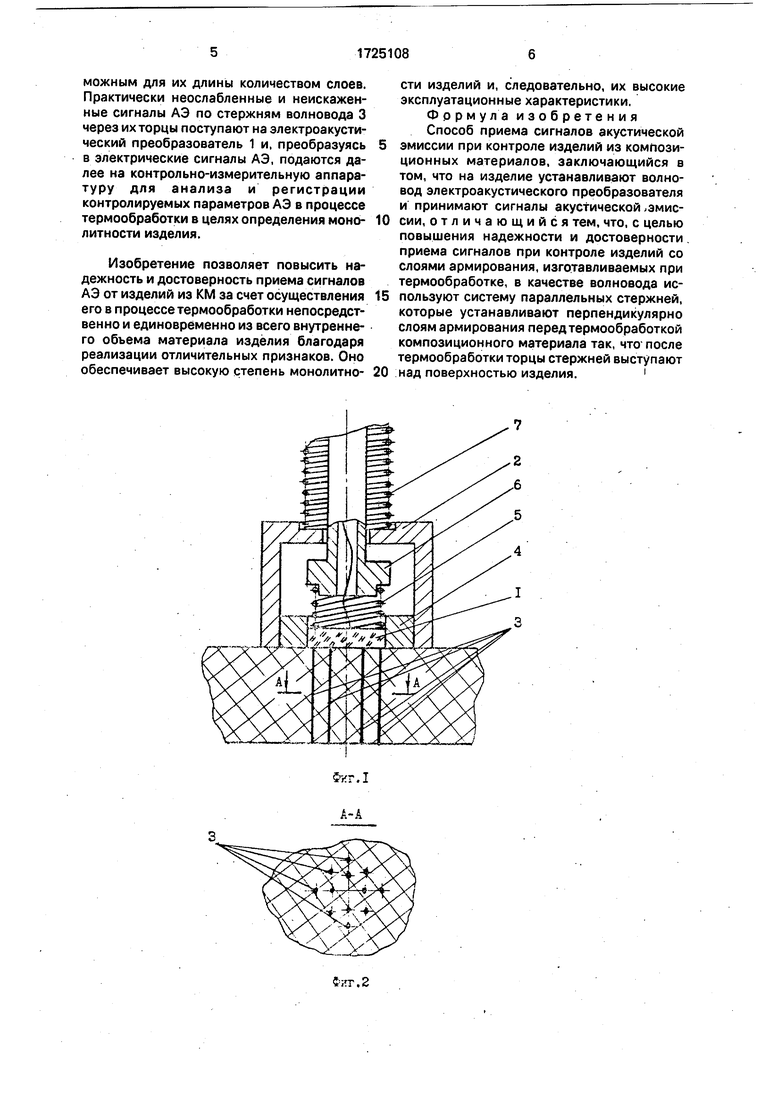

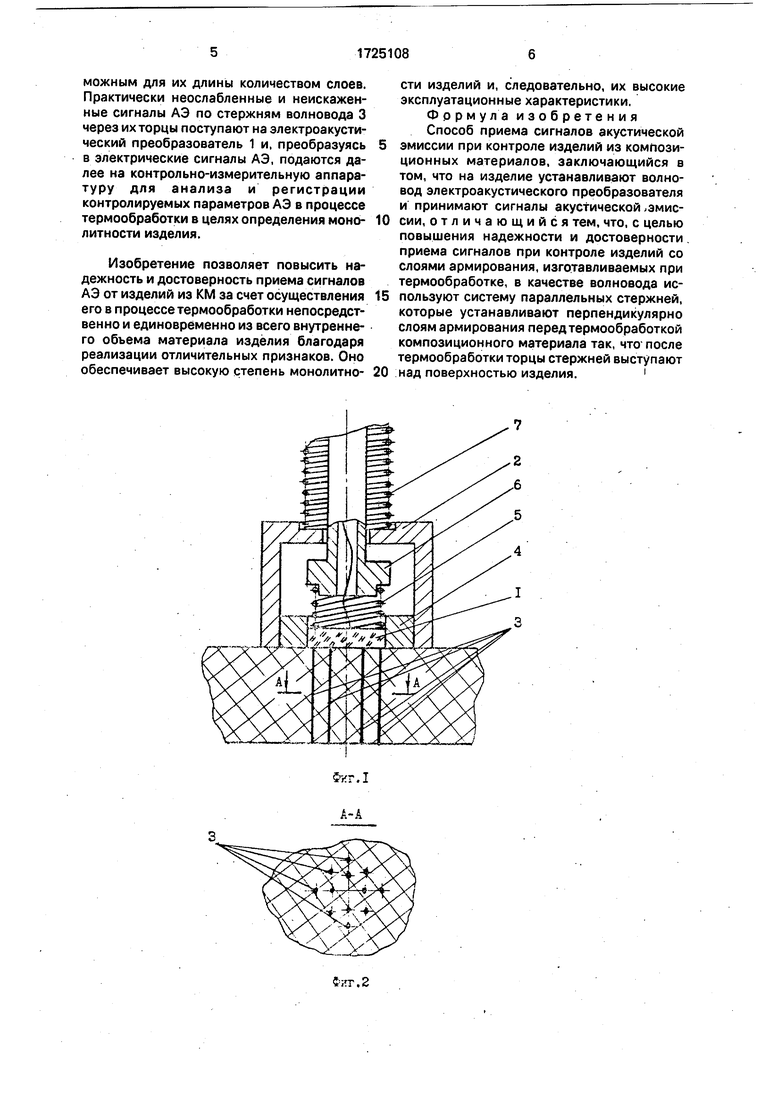

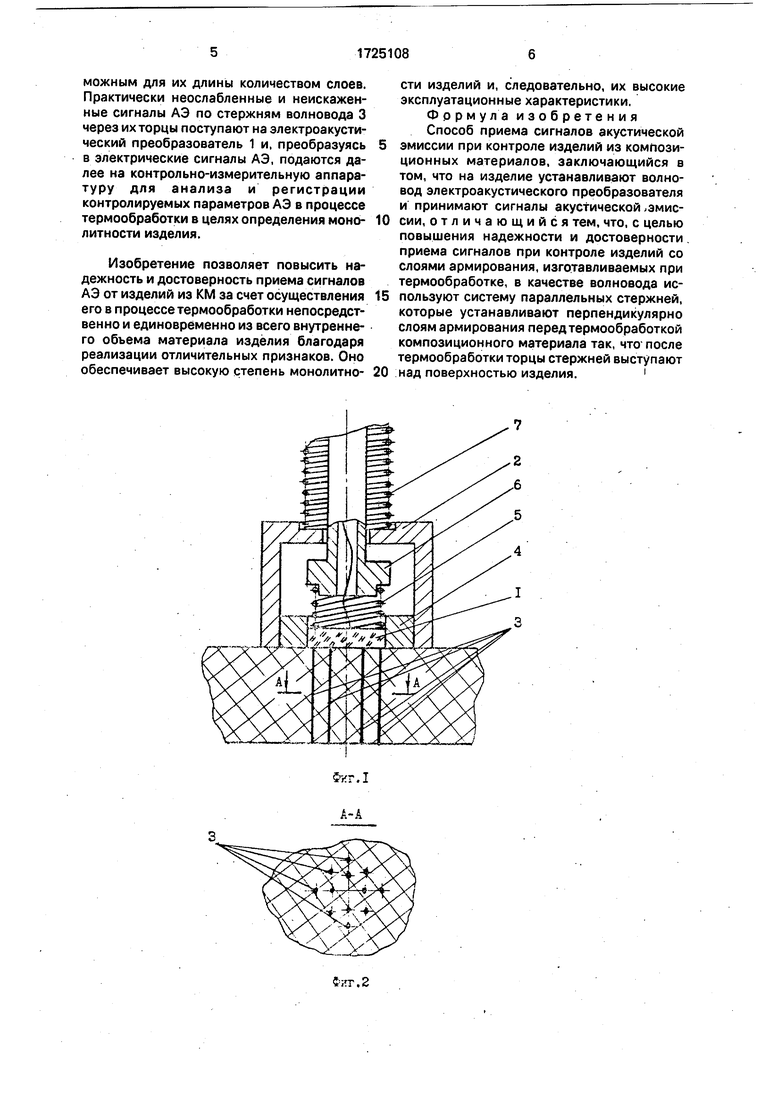

На фиг.1 представлена схема реализации предлагаемого способа; на фиг,2 - разрез А-А на фиг.1.

Электроакустический преобразователь 1 известной конструкции размещен в корпусе 2 и контактирует с волноводом 3, выполненным в виде системы параллельных

0 стержней, по торцам стержней. Для надежного прижима преобразователя 1 к торцам волновода 3 в корпусе 2 также размещены центрирующая шайба 4 и пружина 5, усилие которой регулируется упорным фланцем 6.

5 Корпус 2 закреплен на поверхности изделия с помощью прижимной пружины 7.

Стержни волновода 3 выполнены из материала, обеспечивающего необходимую звукопроводимость, например из стали,

0 стекло- и углепластика.

Способ осуществляют следующим образом.

Перед началом термообработки в структуру КМ отформованного изделия внедряют

5 волноводы 3 в виде групп из нескольких (4 - 17) звукопроводящих стержней на всю толщину стенки, устанавливая их параллельно друг другу и перпендикулярно слоям армирования с выступанием торцов стержней

0 над поверхностью изделия. При этом число и положение устанавливаемых волноводов 3, а также число стержней в них определяются размерами контролируемого изделия и конкретной задачей контроля. На подго5 товленные торцовые поверхности стержней волновода 3 с помощью пружины 5 и фланца 6 с заданным усилием прижима устанавливают электроакустический преобразователь 1, а центрируемый шайбой 4 корпус 2 фик0 сируют на поверхности изделия известным способом, например пружиной 7, добиваясь при этом герметизации внутрикорпусной полости для обеспечения устойчивости работы преобразователя.

5 Далее изделие с установленным таким образом преобразователем или, при необходимости, несколькими преобразователями помещают в печь для проведения термообработки, а также выводят кабели от

0 преобразователей за ее пределы для стыковки с контрольно-измерительной аппаратурой. Сигналы АЭ, испускаемые развивающимися при термообработке дефектами - межслоевыми трещинами, рас5 пространяются в плоскостях армирования КМ и воспринимаются введенными в структуру материала звукопроводящими стержнями волновода 3 перпендикулярнр пронизывающими слои арматуры и контактирующими при этом с наибольшим возможным для их длины количеством слоев. Практически неослабленные и неискаженные сигналы АЭ по стержням волновода 3 через их торцы поступают на электроакустический преобразователь 1 и, преобразуясь в электрические сигналы АЭ, подаются далее на контрольно-измерительную аппаратуру для анализа и регистрации контролируемых параметров АЭ в процессе термообработки в целях определения монолитности изделия.

Изобретение позволяет повысить надежность и достоверность приема сигналов АЭ от изделий из КМ за счет осуществления его в процессе термообработки непосредственно и единовременно из всего внутреннего объема материала изделия благодаря реализации отличительных признаков. Оно обеспечивает высокую степень монолитности изделий и, следовательно, их высокие эксплуатационные характеристики. Формула изобретения Способ приема сигналов акустической

эмиссии при контроле изделий из композиционных материалов, заключающийся в том, что на изделие устанавливают волновод электроакустического преобразователя и принимают сигналы акустической ,эмиссии, отличающийся тем, что, с целью повышения надежности и достоверности. приема сигналов при контроле изделий со слоями армирования, изготавливаемых при термообработке, в качестве волновода используют систему параллельных стержней, которые устанавливают перпендикулярно слоям армирования перед термообработкой композиционного материала так, что после термообработки торцы стержней выступают

над поверхностью изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики изделий из композиционных материалов | 1990 |

|

SU1786424A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| ОПТОВОЛОКОННЫЙ АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ БОЛЬШИХ ИНЖЕНЕРНЫХ СООРУЖЕНИЙ | 2016 |

|

RU2650799C2 |

| Способ ультразвукового контроля материалов | 1991 |

|

SU1826059A1 |

| УНИВЕРСАЛЬНЫЙ ВОЛНОВОД СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2017 |

|

RU2665360C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ МЕЖДУ ПРЕОБРАЗОВАТЕЛЕМ И ИСТОЧНИКОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2002 |

|

RU2229121C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ ДЕФЕКТОВ В ТРУБОПРОВОДАХ | 1991 |

|

RU2020467C1 |

| Способ контроля роста трещин в образцах материалов | 1990 |

|

SU1758545A1 |

| Способ акустико-эмиссионного контроля сосудов при криогенных температурах | 2024 |

|

RU2841490C1 |

| ПРЕОБРАЗОВАТЕЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ ПОВЫШЕННОЙ НАДЕЖНОСТИ | 2015 |

|

RU2601270C1 |

Изобретение относится к производству изделий из композиционных материалов КМ и может быть использовано при организации проведения технологического контроля монолитности изделий при прохождении ими термообработки с помощью метода акустической эмиссии. Целью изобретения является повышение надежности и достоверности приема сигналов A3 при контроле изделий со слоями армирования за счет обеспечения одновременного приема сигналов со всего объема контролируемого изделия. Прием сигналов АЭ при контроле изделий из КМ осуществляют через волновод, в качестве которого используют систему параллельных стержней, которые устанавливают перпендикулярно слоям армирования перед термообработкой изделия так, что после термообработки торцы стержней выступают над поверхностью изделия. 2 ил. сл с

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Ультразвуковая дефектоскопия строительных деталей.-Л.: Строй- издат, 1975, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Способ контроля качества сварных соединений | 1984 |

|

SU1221587A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для приема сигналов акустической эмиссии (его варианты) | 1983 |

|

SU1187072A1 |

Авторы

Даты

1992-04-07—Публикация

1989-05-10—Подача