Изобретение относится к неразрушающему контролю и может быть использовано на предприятиях, изготовляющих или использующих композиционные материалы (КМ) или монослои из них для контроля их качества.

Особое значение для разработки КМ и изделий из них имеет анализ состояния и прочности границы раздела компонентов. Состояние структуры и прочность соединения компонентов в КМ определяют поведение материалов под нагрузкой, надежность и долговечность конструкций из них.

Целью изобретения является повышение достоверности контроля прочности КМ.

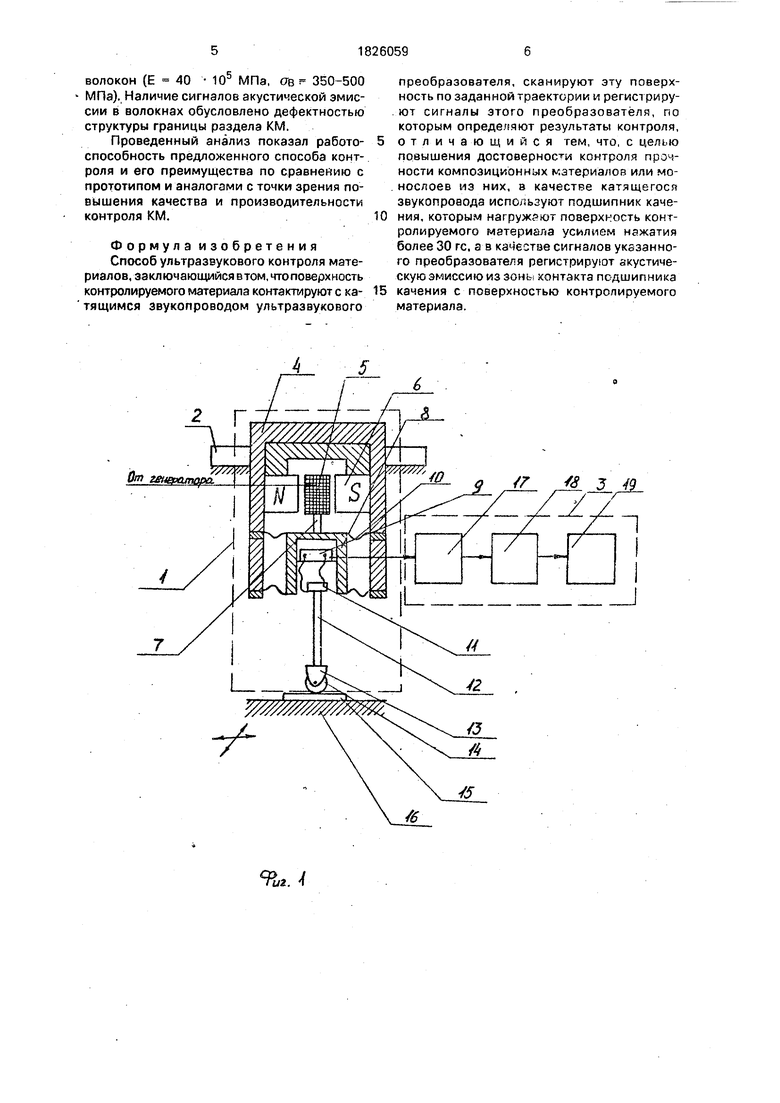

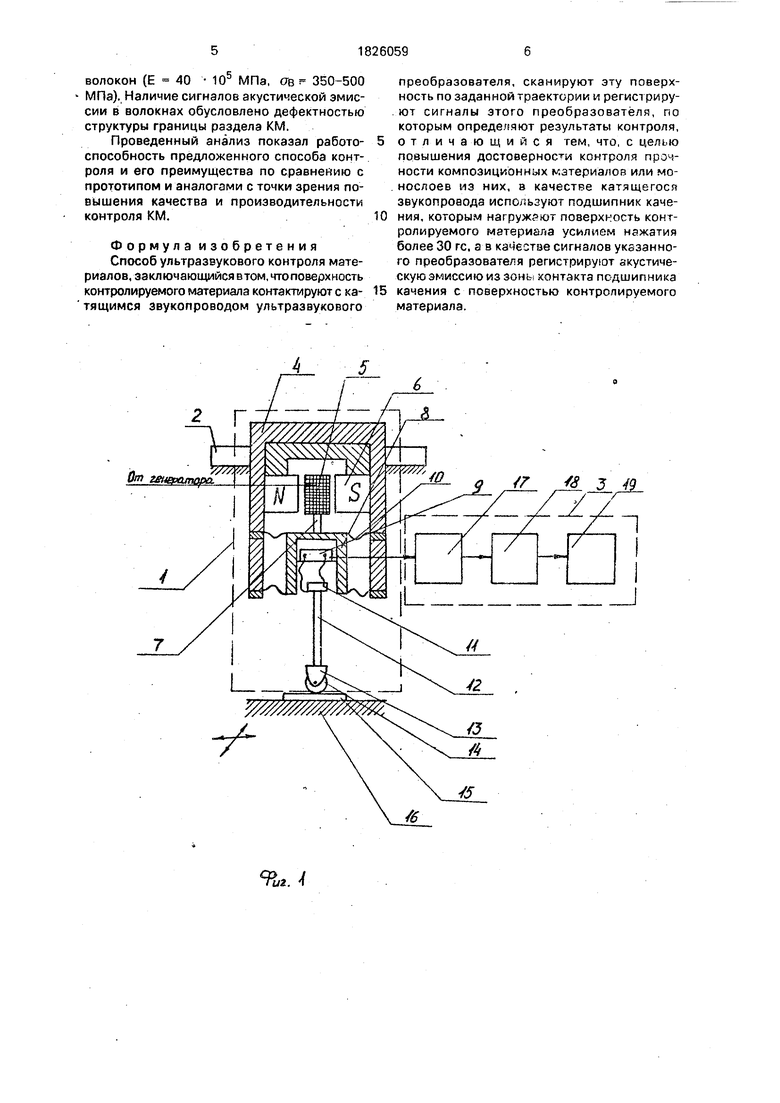

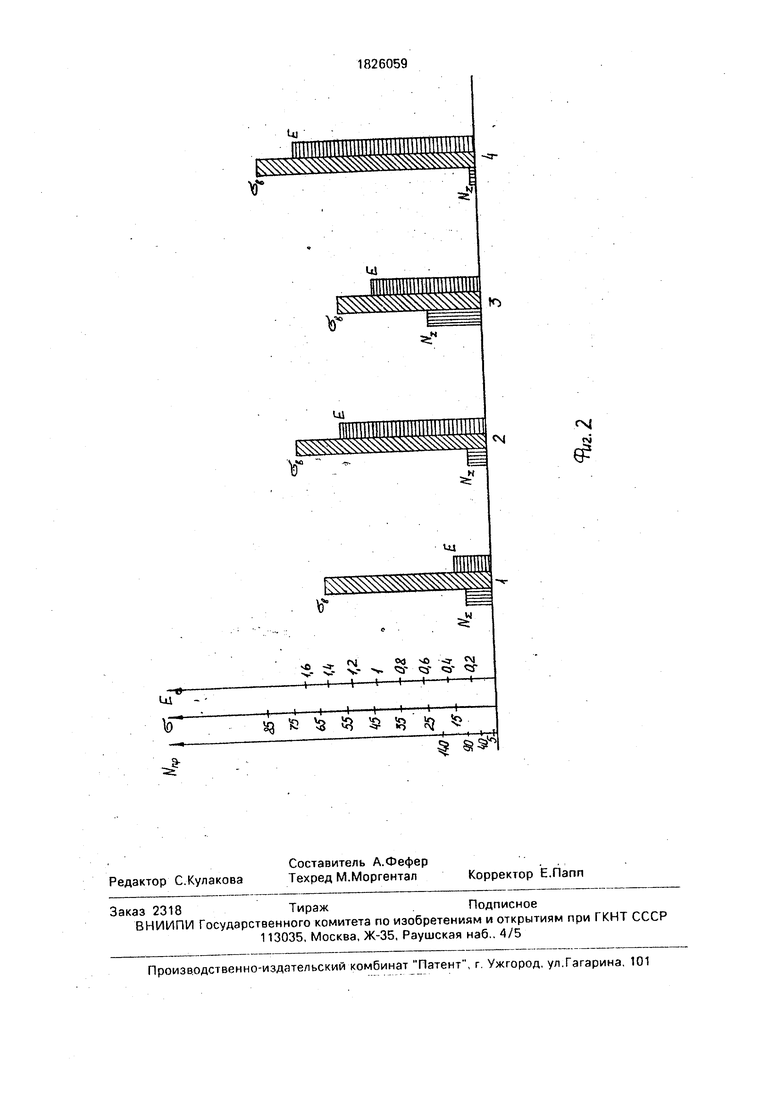

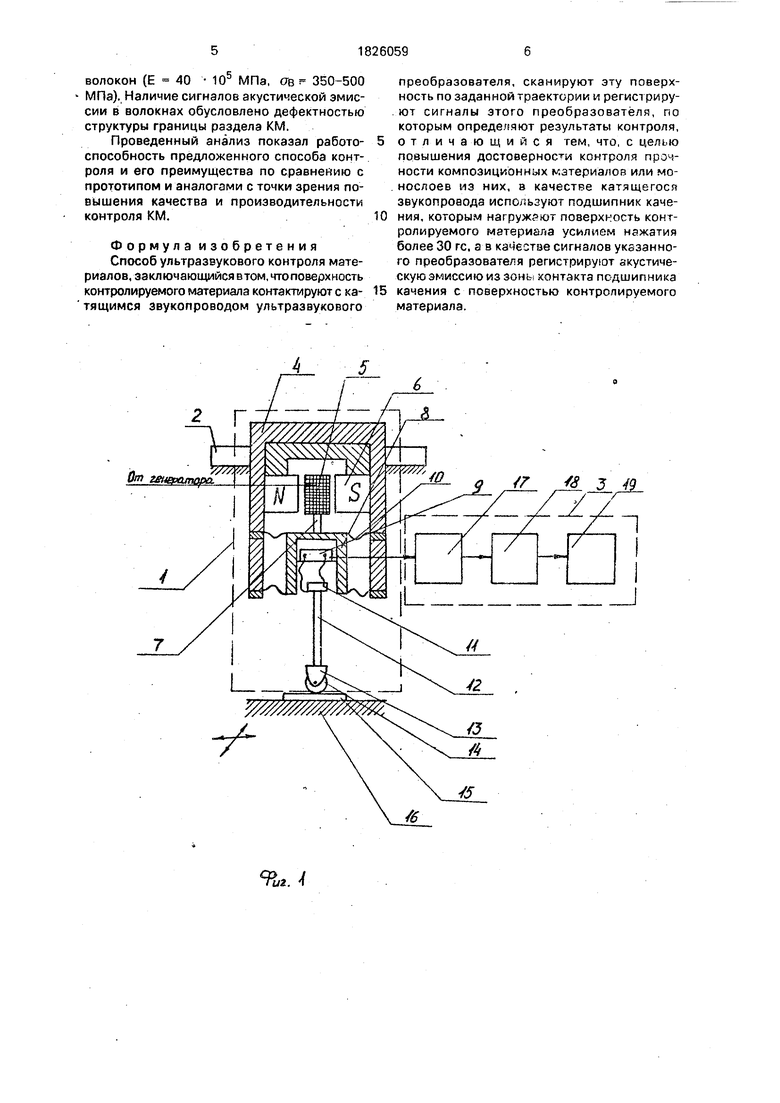

На фиг.1 изображена схема устройства реализующего способ контроля, на фиг 2 - сопоставление прочностных характеристик КМ с уровнем акустического сигнала

Схема устройства, реализующего способ контроля, содержит механизм 1 перемещения и создания усилия (фиг.1), связанный с неподвижной станиной 2, и электронный блок 3 управления и индикации

Механизм 1 состоит из корпусам 4, катушки 5 электромагнитного преобразователя 6, расположенной на штоке 7. соединенном с корпусом 8 предусилителя 9, установленным на двух мембранах 10, пьезолреобразова- теяя 11, закрепленного на звукопроводящем стержне 12, конец которого соединен с

00 К)

о о ел о

кронштейном 13, где находится подшипник качения 14, контактирующий с контролируемым изделием 15, а также двухкоординат- ного стола 16. Блок 3 устройства содержит основной усилитель 17, блок 18 обработки сигналов, суммирующий счетчик 19 и блок автоматики, управляющий работой устройства (не показан).

Предлагаемый способ контроля состоит из следующих операций:

контролируемый КМ устанавливают на стол;

звукопроводящий стержень с подшипником качения перемещают вниз до соприкосновения с поверхностью КМ с определенным усилием нажатия в пределах упругих деформаций;

регистрируют акустическую эмиссию из зоны контакта подшипника качения с поверхностью КМ и по ней судят о качестве изделия.

Если структура КМ на границе соединения компонентов имеет несплошности (микротрещины, поры, неоднородность, различный уровень прочности соединения компонентов и др.), в ней возникают упругие волны как при нагружении, так и снятии механической нагрузки. Эти процессы происходят параллельно, так как одновременно с разгрузкой вследствие непрерывного движения подшипника качения нагружается соседний участок. Возникающие при этом сигналы акустической эмиссии имеют разную интенсивность

Когда механические напряжения в КМ находятся в пределах упругости, частицы матрицы после снятия нагрузки полностью восстанавливают свои размеры и форму, возникающие при сжатии отдельные связи (адгезионные связи) рвутся, что сопровождается достаточно сильным упругим перемещением в структуре. При разрыве связей упругое последействие сопровождают волновые импульсы сжатия или растяжения, которые распространяются внутри КМ, достигая поверхности контакта с подшипником качения 14, являющимся частью звукопроводящей цепи, затем через кронштейн 13, стержень 12 поступают на пьезопреоб- разователь 11, где преобразуются в электрические сигналы. Эти сигналы усиливаются предварительным усилителем 9, затем основным усилителем 17, поступают в блок 18 обработки сигналов (в простейшем случае детектор) и подаются на суммирующий счетчик 19 (блок индикации).

Пример. Контролю с помощью предлагаемого способа подвергались матрица КМ, волокно бора диаметром 0,01 мм и монослои толщиной 0,22 мм четырех видов: с

двухсторонним напылением матрицы 1 (фиг.2), на основе алюминированного борного волокна 2, с уплотненной матрицей 3 при помощи прокатки, с подогревом волокна в процессе напыления 4. Каждый вид монослоя испытывался на шести образцах, Образцы нагружались подшипником качения со стороны матрицы на макете уст- ройства, «реализующем способ, усилием 2,3

кГс. При этом напряжения, возникающие в КМ, не превышали предел упругости; суммарные акустические сигналы регистрировались со стороны напыления образцов. Пьезопреобразователь имел резонансную

частоту 300 кГц, полоса пропускания предварительного усилителя - 0,1-0,5 МГц, коэффициент усиления - 100. Скорость движения подшипника качения по образцу КМ составляла 0,2 м/с. Это дает возможность лист КМ длиной 2 м, шириной 0,5 м при ширине подшипника качения 8 мм проверять в течение 10 мин. При точечном контроле с шагом 2 мм в обоих направлениях такое испытание потребовало бы не

менее 70 ч.

Прочностные характеристики (на растяжение) исследуемых КМ были сняты на испытательной машине INS-ЮТ при скорости подвижного захвата 0,5 мм/мин. При получении результатов деформирования использован тензометр с базой 20 мм. Сравнительные результаты уровня акустических сигналов и прочностных характеристик представлены на фиг.2 для каждого

вида исследуемых КМ.

Анализ экспериментальных даннмх позволяет сделать вывод о том, что уровень акустических сигналов может служить показателем дефектности компонентов КМ и состоянием границы раздела между ними.

По уровню акустических сигналов можно судить о прочностных (напряжение ов) и упругих (модуль Е характеристиках исследуемого КМ; чем больше эти величины, тем

ниже число импульсов акустической эмиссии N Ј , обусловленное несплошностью (дефектностью) структуры.

Получена информация о состоянии каждого компонента КМ и его самого в целом.

Например, а) в случае плазменного метода формирования металлической матрицы из алюминия марки АД-1 сигналы акустической эмиссии возникали при нагрузке от 1,3-3,2 кгс и отождествлялись с

общим количеством пор в матрице от 55- 15% соответственно; б) дефектность армирующих борных волокон проявлялась при существенно больших нагрузках до 12,3 КГс, что, очевидно, объясняется прочностью

волокон (Е 40 105 МПа, OB 350-500 МПа). Наличие сигналов акустической эмиссии в волокнах обусловлено дефектностью структуры границы раздела КМ.

Проведенный анализ показал работоспособность предложенного способа контроля и его преимущества по сравнению с прототипом и аналогами с точки зрения повышения качества и производительности контроля КМ.

Формула изобретения Способ ультразвукового контроля материалов, заключающийся втом, что поверхность контролируемого материала контактируют с ка- тящимся звукопроводом ультразвукового

0

преобразователя, сканируют эту поверхность по заданной траектории и регист риру- ют сигналы этого преобразователя, по которым определяют результаты контроля, отличающийся тем, что, с целью повышения достоверности контроля прочности композиционных материалов или монослоев из них, в качестве катящегося звукопроаода используют подшипник качения, которым нагружают поверхность контролируемого материала усилием нажатия более 30 гс. а в качестве сигналов указанного преобразователя регистрируют акустическую эмиссию из зонь контакта подшипника качения с поверхностью контролируемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА СТРУКТУРЫ ОБРАЗЦА ИЗ УГЛЕПЛАСТИКА | 2017 |

|

RU2676209C9 |

| Способ дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала | 2023 |

|

RU2816129C1 |

| Способ определения прочности изделий | 1991 |

|

SU1798680A1 |

| Способ приема сигналов акустической эмиссии при контроле изделий из композиционных материалов | 1989 |

|

SU1725108A1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УСТАЛОСТИ ТВЕРДЫХ МАТЕРИАЛОВ | 2012 |

|

RU2485457C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212341C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОТРАБОТКИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2806241C1 |

| Способ выявления скрытых дефектов в композиционных материалах методом стоячих волн | 2023 |

|

RU2816673C1 |

| Способ оценки прочности сцепления дисперсного наполнителя со связующим в композиционном полимерном материале | 1990 |

|

SU1739264A1 |

| Способ диагностики надежности и предельного ресурса эксплуатации многослойных конструкций из композитных материалов. | 2016 |

|

RU2633288C1 |

Изобретение относится х средствам неразрушающего контроля материалов и может быть использовано для контроля поверхности композиционных материалов. Цель изобретения - повышение достоверности контроля за счет регистрации акустической эмиссии. Последняя возбуждается в зоне контакта подшипника качения при сканировании им поверхности контролируемого материала Эта эмиссия принимается в ультразвуковом диапазоне и го ее спектру судят о качестве поверхности 2 ил

2 Г

„Y///Y//,

т г&иерйтора.

ЧЬ.4

6

ЯГОШ1ШШШ

г

ШШШШШ

щ

Ui

vO -Л- N sO -ч- СЧ|

v- v.- -V . 5f «у у

.ц-i1t-(-|1-t-

$&$$$$ $

ДЖ111ШМ

™

Ю

«N

#

щ

| 2,2-Дифтор-9-алкилтио-5,6-12,13-тетраметил-1,3-диокса-4,7,8,10,11,14-гексааза-2-борациклотетрадека-4,6,8(9),11,13-пентаено- @ , @ , @ , @ -никель (п) | 1985 |

|

SU1249021A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Natur | |||

| Phys Scl , 1971.233, №43,р 163- 164 | |||

| Грешников В А | |||

| и др | |||

| Акустическая эмиссия | |||

| М.: Стандарты | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Потапов А,И | |||

| и др Неразрушающий контроль конструкций | |||

| М.: Машиностроение, 1977, с.190 | |||

| Устройство для ультразвукового контроля | 1981 |

|

SU974256A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Головка для ультразвукового контроля | 1987 |

|

SU1467501A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-07—Публикация

1991-02-20—Подача