Измерение, силы трения в машинах до настоящего времени представляло, главным образо-м, научный интерес. Оно чаще всего сводилось к определению коэффициента трения различных трущихся -пар. Пр,и этом использовались специальные установки. Последние не позволяли измерить силу трения в реальных машинах, особенно при переходных процессах движения.

Устройства для измерения силы трения необходимы для авто1матиЧеокого регул1иро1ва;ния р.азличных процессов, протекающих в реальных механических системах. Такие устройства должны выдавать сигнал, пропорциональный фактически действующей силе трения в том или ИНОМ узле машины, при любых условиях ее Экаплуатации. Так, например, с целью стабилизации силы трения в направляющих скольжения наиболее целесообразно автоматически регулировать разгрузку направляющих в фун1КЦИ1И той же силы трения. Подобное автоматическое регулирование позволяет существенио повысить устойчивость движения узла, точность его перемещения, а также дол 01вечно1сть направляющих. Последнее резко повышает долговечность машины по точности. Bice изложенное в первую очередь относится к столам прецизионных станков и станков с программным управлением.

Устройства для измерения силы трения известны. Многие из них состоят из ползуна, на который действует внещняя нагрузка, и различных динамометрических элементов. Такие

устройства не могут быть июпользованы для измерения силы трения непосредственно в направляющих реальных машин. Они не позволяют созда-ть на трущихся поверхностях условия, аналогичные действующим в направляющих скольжения, например, стола станка.

Силу трения в направляющих столов и салазок станков можно определить, измеряя усилие в их приводе. В этом случае режи.м трения, который регистрируется, будет вполне

реальным. Однако в переходных режимах движения, кроме силы трения, будет действовать сила инерции. Последняя достигает больших значений благодаря значительной массе перемещаемого узла, что вносит при переходных

режимах движевия существенную ошибку и из-меряемый параметр и делает невозможным использование этого способа.

Следует отметить, что область применения этого способа ограничивается не только случая1мм установивщегося движения узла.

Способ может быть использован только при вертикалвной нагрузке на узел. В ином случае горизонтальная составляющая нагрузки будет алгебраически суммироваться с усилием

трения в наотравляющих узла по величине усилия, необходиамого для обеспечения движения, имеет тот недостаток, что не позволяет установить раздельно величину силы трения на различных уча стках трущихся поверхностей и выдает значение силы трения, действующей на наиболее нагруженном участке направляющих. В реальных условиях налрузка ка направляющие в-оопринимается неравномерно и изменяется во времени в процессе работы машины. В результате того, что невозможно олределить величину силы трения на ряде участков, нельзя осуществить дифференцированную разпрузку натравляющих узла в яеобходИмоМ числе точек и обеспечить тем самым аптималыпый режим т;рбния ло всей площади направляющих. Последнее является непремевньим условием обеспечения плавности и ТОЧН01СГИ установочных перемещений.

Особенность предложеН1Н1аго устройства заключается в иополшовании регулируемой опоры качения, с ломощью котор|ОЙ обеспечивается .режИ1У ; трения, .подобный режиму трения в нап1равляющ| х реальных машин. Кроме того, использование .ползуна с малой массой позволяет практически исключить влияние инерционных сил на результаты измерения.

Эти особенности устройства позволяют измерить силу трания раздельно на определенных участках .направляющих скольжения узлов реальных мащин в лроцессе их работы при любых воздействиях (нагрузка, скорость, ускорение, температура и т. д.) на узел; это дает возможность использовать устройство не только для научно-иссладовательсюих целей, но также для дифференцированного автоматического регулирования, например, уоилия разгрузки направляющих столов прецизио-нных стаиков в функции силы трения.

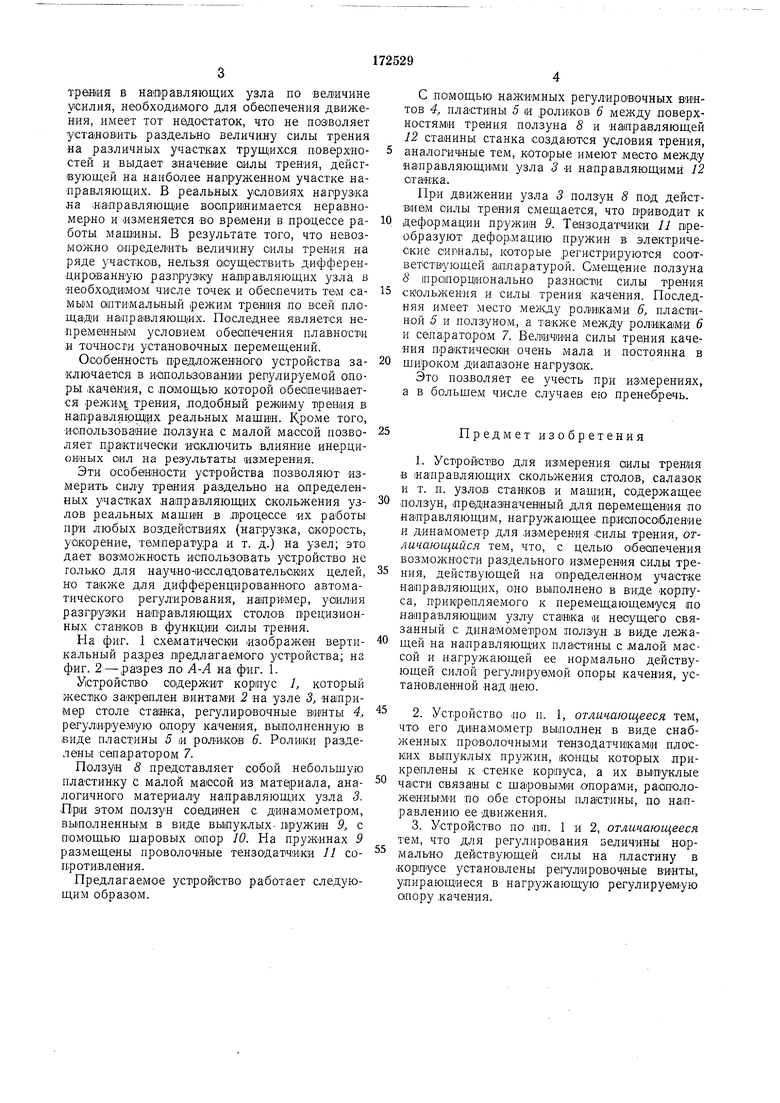

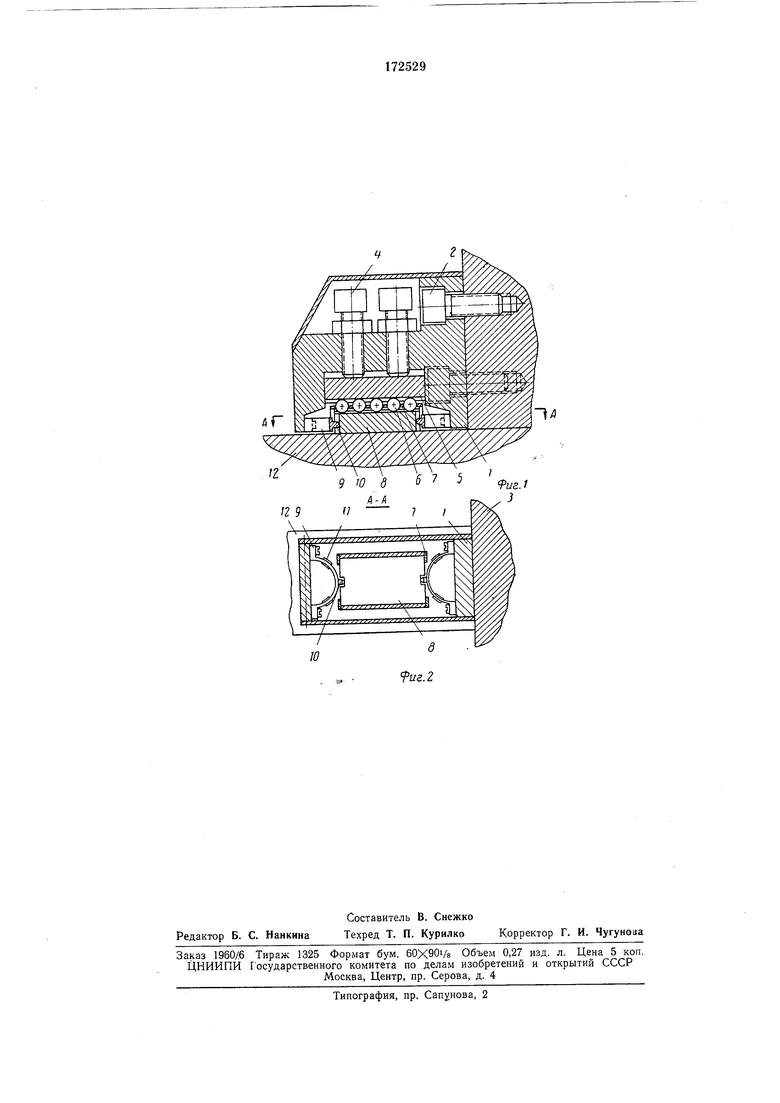

На фиг. 1 схематичесни изображен вертикальный разрез предлагаемого устройства; на фиг. 2 - разрез ло А-А на фиг. 1.

У(стройство содержит корпус 1, который жестко закреплен винтами 2 на узле 3, например столе станка, регулировочные вииты 4,, регулируемую опору качения, выполненную в виде пластины 5 и роликов 6. Ролики разделены сепаратором 7.

Ползун 8 представляет собой небольшую пластинку с М:алой массой из мате|риала, аналогичного материалу направляющих узла 3. Ори этом ползун соединен с дииамометро, выполненным в виде выпуклых- пружин 9, с помощью щаровых опор 10. На пружинах 9 размещены проволочные тензодатчмки П сопротивления.

Предлагаемое устройство работает следующим образом.

С .помощью нажимных регулировочных винтов 4, пластины 5 и роликов 6 между поверхностями трения ползуна 8 и направляющей 12 станины станка создаются условия трения, аналогичные тем, которые имеют место .между направляющими узла 3 и направляющими 12 отаика.

При движении узла 5 ползун 8 под действием силы трения смещается, что приводит к

деформации пружии 9. Тензодатчики 11 преобразуют дефор.ма.цию пружин в электрические сигналы, которые регистрируются соответствующей аппаратурой. Смещение ползуна 8 пропорционально разности силы трения

скольжения и силы трения качения. Последняя имеет место между роликами 6, иластииой 5 и ползуном, а также между роликами 6 и сепарато.ром 7. Величина силы трения качения практичеок1И очень мала и постоянна в

щироком диапазоне нагрузок.

Это позволяет ее учесть при измерениях, а в большем числе случаев ею пренебречь.

Предмет изобретения

1. Устройство для измерения аилы трения в направляющих скольжения столов, салазок и т. п. узл1ов станков и машин, содержащее

.ползун, предназначенный для перемещения по направляющим, нагружающее при апосо1бление и динамо1метр для .измерения силы трения, отличающийся тем, что, с целью обеспечения возможности раздельного измерения силы трения, действующей на определенном участке направляющих, оно выполнено в виде корпуса, прикрепляемого к перемещающемуся по направляющим узлу станка и несущего связанный с дпнаМ01мет1ром .ползун .в виде лежащей на направляющих пластины с .малой массой и нагружающей ее нормально действующей силой регулируемой опоры качения, установленной над /нею.

2. Устройство ио п. 1, отличающееся тем, что- его динамометр выполнен в виде снабженных проволочныМи тензодатчизками плоских выпуклых пружин, концы которых прикреплены к стенке корпуса, а их выпуклые части связаны с щаровыми опарами, расположенными по обе стороны пластины, по направлению ее движения.

3. Устройство по П1П. 1 и 2, отличающееся тем, что для регзлир01вания величины нормально действующей силы на пластину в Kopinyce устано влены регулировочные винты, упирающиеся в нагружающую регулируемую опору .качения. 9 Ю 8

12

9иг.}

1 I

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО МЕТАЛЛООБРАБАТЫВАЮЩЕГО СТАНКА И МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК | 2011 |

|

RU2578304C2 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ ТРИКОТАЖНОГО ПОЛОТНА | 1993 |

|

RU2061239C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| Направляющая опора | 1983 |

|

SU1129345A1 |

| БОРТОГИБОЧНЫЙ И/ИЛИ КРОМКОЗАКАТОЧНЫЙ СТАНОК И СПОСОБ ЕГО РАБОТЫ (ВАРИАНТЫ) | 1999 |

|

RU2233724C2 |

| Отрезной станок | 1991 |

|

SU1816662A1 |

| Устройство для гашения вибраций в металлорежущем станке | 1980 |

|

SU884954A1 |

| Устройство для имитации сил резания на деревообрабатывающих станках | 1988 |

|

SU1596220A1 |

| РЫЧАЖНОЕ УСТРОЙСТВО С ПОДВИЖНОЙ ОПОРОЙ И ПРЕСС | 1991 |

|

RU2037697C1 |

Даты

1965-01-01—Публикация