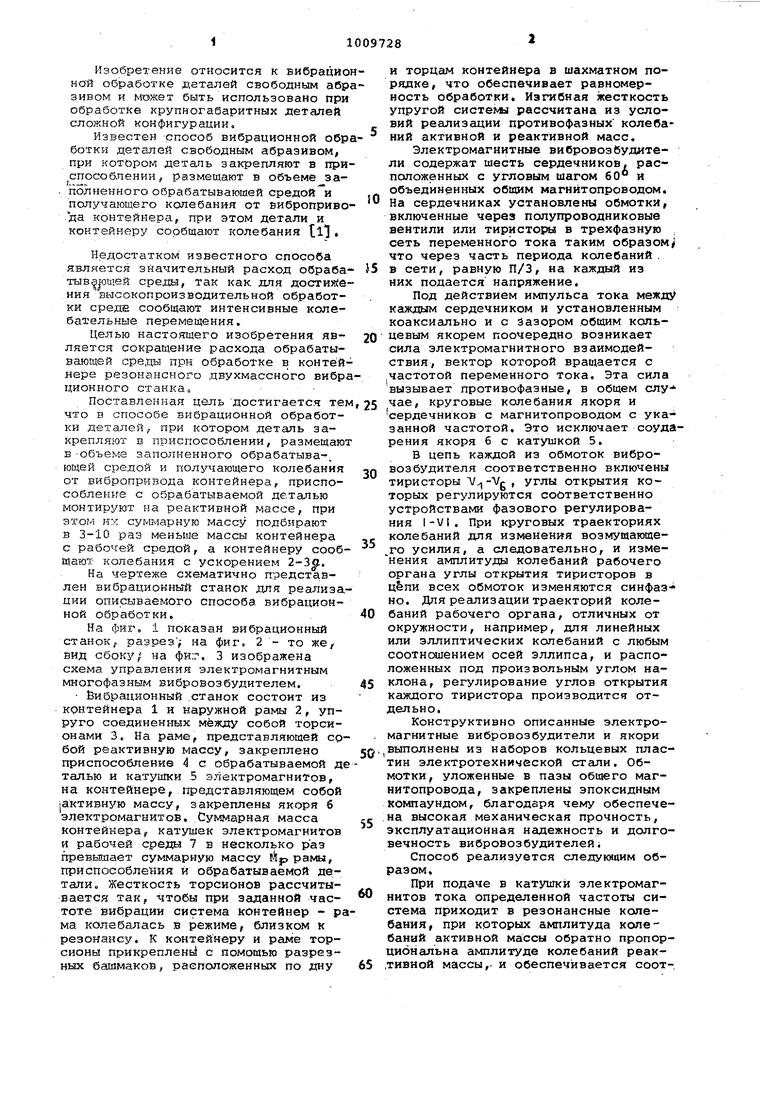

Изобретение относится к вибрацио ной обработке деталей свободным абр зивом и может быть использовано при обработке крупногабаритных деталей сложной конфигурации. Известен -способ вибрационной обр ботки деталей свободным абразивом, при котором детапь закрепляют в при способлении, размещают в объеме за, пЗлиенногообрабатывагошей средой и получающего колебания от виброприво .да контейнера, при этом детали и контейнеру сообщают колебания tl , Недостатком известного способа являсется значительный расход обраба тыв |ощей среды, так как. для дости)йе ния высокопроизводительной обработки среде сообщают интенсивные колебательные перемещения. Целью настоящего изобретения является сокращение расхода обрабатывающей сре,цы при обработке в контей нере резонансного двухмассного вибр ционного станка. Поставленная цель достигается те что в способе вибрационной обработки деталей, при котором деталь закрепляют в приспособлении, размещаю в -объеме заполненного обрабатыва-. гощей средой и получающего колебания от вибропривода контейнера, приспособление с обрабатываемой деталью монтируют на реактивной массе, при этом их сум -шрную массу подбирают в 3-10 раз меньше массы контейнера с рабочей средой, а контейнеру сооб щают колебания с ускорением 2-3. На чертеже схематично представлен вибрационный станок для реализа ции описываемого способа вибрационной обработки. На фиг, 1 показан вибрационный станок, разрез; на фиг. 2 то же,. вид сбоку; на фиг, 3 изображена схема, управления электромагнитным многофазным вибровозбудителем. Вибрационный .станок состоит из контейнера 1 и наружной рамы 2, упруго соединенных мёясду собой торсионами 3. На раме, представляющей со бой реактивную массу, закреплено приспособление 4 с обрабатываемой д талью и катушки 5 электромагнитов, на контейнере, представляющем собой |активную массу, закреплены якоря б электромагнитов. Суммарная масса контейнера, катушек электромагнитов и рабочей среды 7 в несколько раз превышает суммарную массу Йр рамы, приспособления и обрабатываемой детали. Жесткость торсионов рассчиты:вается так, чтобы при заданной частоте вибрации система контейнер - р ма колебалась в режиме, близком к резонансу. К контейнеру и раме торсионы прикреплен с помощью разрезных башмаков, раеположенных по дну и торцам контейнера в шахматном порядке , что обеспечивает равномерность обработки, Изгибная жесткость упругой системы рассчитана из условий реализации противофазных колебаний активной и реактивной масс. Электромагнитные вибровозбудители содержат шесть сердечников, распаложенньлх с угловым шагом 60° и объединенных общим магнйтопроводом. На сердечниках установлены обмотки, включенные через полупроводниковые вентили или тиристоры в трехфазную , сеть переменного тока таким образом что через часть периода колебаний . в сети, равную П/3, на каждый из них подается напряжение. Под действием импульса тока между каждым сердечником и установленным коаксиально и с зазором .общим кольцевым якорем поочередно возникает сила электромагнитного взаимодействия, вектор которой вращается с .частотой переменного тока. Эта сила вызывает противофазные, в общем слу- чае, круговые колебания якоря и сердечников с магнйтопроводом с указанной частотой. Это исключает соуларения якоря б с катушкой 5. В цепь каждой из обмоток вибровозбудителя соответственно включены тиристоры V..,-Vg , углы открытия которых регулируются соответственно устройствами фазового регулирования I-VI. При круговых траекториях колебаний для изменения возмущающего усилия, а следовательно, и изменения амплитуды колебаний рабочего органа углы открытия тиристоров в цепи всех обмоток изменяются синфаз- но. Для реализации траекторий колебаний рабочего органа, отличных от окружности, например, для линейных или эллиптических колебаний с любым соотношением осей эллипса, и расположенных под произвольным углом наклона, регулирование углов открытия каждого тиристора производится отдельно. Конструктивно описанные электромагнитные вибровозбудители и якори выполнены из наборов кольцевых пластин электротехнической стали. Обмотки, уложенные в пазы общего магнитопровода, закреплены эпоксидным компаундом, благодаря чему обеспечена высокая механическая прочность, эксплуатационная надежность и долговечность вибровозбудителей; Способ реализуется следующим образом. При подаче в катушки электромагнитов тока определенной частоты система приходит в резонансные колебания, при крторых амплитуда колебаний активной массы обратно пропорциональна амплитуде колебаний реак.тивной массы,- и обеспечивается соот-.

ношение Н Мр

а при одной и той .Р

же частоте колебаний - соотношение

я , т.«. выполняется основное м WP

условие способа, деталь закрепляют йа реактивной массе и сообщают ей ускорения, в 3-10 раз превыдающие ускорение-контейнера.

Закрепление деталей на реактив ной массе позволяет использовать последнюю для полезной работы; сооб щение ускорения в 3-10 раз превьгшающего ускорение контейнера, обеспечивает высокие скорости скольжения частиц рабочей среды 7 относительно детали, то есть высокую производительность виброабразивной обработки а сообщение ускорения контейнеру в 2-3g-приводит рабочую среду 7 по всему контейнеру в псевдожидкостное состояние с очень малыми скоростями относительных перемещений, что гарантирует незначительный износ (не превышающий 0,2% в час против сущесвующего износа в 2-3% в час) .

Пример. Производилась вибрационная обработка детали весом

12,5 кг и габаритами 1200x420x70 на двухмассном вибрационном станке, включающем активную (контейнер с загрузкой 150 кг рабочей среды) и реактивную (раму, приспособление) массы. Обрабатываемую деталь закрепляли на реактивной массе.

Параметры колебаний реактивной массы с деталью, при которых ускорение составляло 9,2а, были следу0ющие: А 4,0 мм, f S 24 Гц, Параметры колебаний контейнера, при ко- тором ускорение составило 2,3a-f были следующие А 1,0 IsiM, f 24 Гц. При указанных выше ускорениях рас5ход обрабатывающей среды составил 0,525 кг в час (0,35%), время.обработки (при снижении шероховатости с R, 20 до ) составило 5 мий,

. .

Выбор параметров, при KOTOJSJX уско0рения отличались от выбранных выше (оптимального), также приводил к уменьшению расхода рабочей среды и i уменьшению времени обработки в сравнении с известным решением, но был

5 несколько ниже чем при оп1имаЛБМых режимах.

Режикы сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухмассная резонансная вибромашина | 1980 |

|

SU931413A1 |

| Резонансная машина | 1981 |

|

SU961931A1 |

| Устройство для вибрационной обработки | 1979 |

|

SU1090540A1 |

| Способ сепарации | 1983 |

|

SU1174236A1 |

| Резонансная вибромашина | 1979 |

|

SU846244A1 |

| Устройство для вибрационной обработки | 1983 |

|

SU1135621A2 |

| Устройство для вибрационной обработки | 1980 |

|

SU929414A1 |

| Резонансный вибрационный станок | 1986 |

|

SU1355461A1 |

| ВИБРОЛОТОК | 2001 |

|

RU2201885C2 |

| Вибрационный бункерный питатель | 1982 |

|

SU1070090A1 |

По предлагаемому способу, варианты

По сравнению с известным решением предлагаемый способ позволяет

Ьнизить расход рабочей среды и время 50 обработки. 4f(nttM N-1 Ь1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ отделочно-упрочняющей обработки внутренних и наружных поверхностей деталей | 1972 |

|

SU483231A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-04-07—Публикация

1980-11-05—Подача