/////////////////////// ,1

Изобретение относится к устройствам для гранулирования (окомкования) сыпучих порошкообразных материалов и может быть использовано в химическом и строительном производствах, в цветной металлургии, в промышленности минеральных удобрений и других отраслях.

Известен тарельчатый гранулятор, содержащий станину, наклонную тарель с жестким днищем, опорную плиту, закрепленную на приводном валу, соединенном с приводом, установленном на станине.

В известном грануляторе тарель при вращении совершает волнообразное колебательное движение вокруг оси вращения, за счет чего изменяется скорость движения гранулируемого материала по тарели и сила удара гранул о борта тарели, что приводит к дополнительному.уплотнению гранул.

Недостатками известного гранулятора является налипание материала на внутренней поверхности тарели,относительно низкая производительность из-за незначительной длины линий скатывания гранул, значительное различие в размерах образующихся гранул.

Наличие колебательного движения тарели практически не устраняет недостатки, так как при рабочих частотах вращения тарели, равных (5-15) об/мин, частота ее колебаний составляет (0,08-0,24) 1/с. При таких частотах колебаний ускорения, передаваемые тарелью гранулируемому материалу и равные А а (А -амплитуда колебаний тарели; а) - частота колебаний тарели), незначительны и соответственно незначительным является влияние колебательного движения тарели на устранение недостатков, присущих гранулятору.

Наиболее близким к предлагаемому является тарельчатый гранулятор, содержащий станину, наклонную тарель с жестким днищем, опорную плиту, закрепленную на приводном валу, соединенном с приводом, установленным на станине, возбудитель ко- .лебанйй тарели, упругие элементы, расположенные между центральными частями днища и опорной плиты..

В известном тарельчатом грануляторе возбудитель колебаний тарели закреплен к днищу в его центральной части, Тарель вращается и одновременно совершает колебания вдоль оси вращения.

В известном грануляторе частота колебаний составляет .десятки герц (например, 50 Гц). При этом возникают значительные виброускорения, которые передаются гранулируемому материалу. Благодаря этому уменьшается налипание материала на рабочую поверхность тарели, уменьшается различие в размерах гранул, несколько увеличивается производительность аппарата, что связано с усложнением при вибрации тра- екторий частиц гранулируемого материала.

В известном грануляторе невозможно существенно повысить его производительность и качество образующихся гранул.

. Невозможность существенного повышения производительности известного гранулятора обусловлена тем, что его конструктивные особенности не учитывают специфики работы тарельчатого гранулято. ра. Для повышения производительности гранулятора необходимо увеличивать частоту его вращения. Однако при этом возрастают центробежные силы, действующие на образующиеся гранулы и гранулируемый

порошкообразный материал, и обнажается центральная часть тарели, т.е. возникает мертвая зона. Данная особенность присуща грануляторам с любыми геометрическими размерами.

Установка в центре днища гранулятора возбудителя колебаний не устраняет мертвую зону. Это с.вязано, во-первых, с тем, что для получения технологических эффектов амплитуда колебаний днища должна быть

значительной (0,8-1,2 мм), и, во-вторых, с тем, что при установке возбудителя колебаний в центре днища все участки днища, в том числе его средняя часть, совершают одинаковые по амплитуде колебания. При

этом значительное количество частиц гранулируемого материала, достигнув средней части тарели. за счет вибрации днища скатываются вниз, не достигнув ее верхней части. Те частицы, которые скатываются вниз

с верхней части тарели, не в состоянии перекрыть мертвую зону в средней части таре- ли. Наличие мертвой зоны снижает производительность гранулятора из-за плохого использования поверхности тарели.

Незначительное повышение производительности гранулятора при создании вибрации возбудителем колебаний, расположенным в центре днища тарели, связано лишь с усложнением при вибрации

траекторий частиц гранулируемого материала.

Невозможность существенного повышения качества образующихся гранул (увеличения выхода гранул шаровой формы,

уменьшения различия в размерах гранул) обусловлена тем, что в известном грануляторе влияющие на качество факторы - уве- личение длины линий скатывания и усложнение траекторий частиц гранулируемого материала - не действует согласно, т.е.

траектория частиц усложняется, а длина ли ний скатывания уменьшается.

Цель изобретения - повышение произ- водительности и качества конечного продукта.

Поставленная цель достигается тем, что в тарельчатый гранулятор, содержащий станину, наклонную тарель с жестким днищем опорную плиту, закрепленную на привод ном валу, соединенном с приводом, уста- новленным на станине; возбудитель колебаний тарели, упругие элементы, расположенные между центральными частями днища и опорной плиты, введены датчик положения тарели, установленный на ста- нине, датчик частоты вращения тарели, генератор импульсов, два формирователя управляющих импульсов, триггер, управляющий и разрядный ключи, усилитель мощности, интегратор ц пороговый элемент, при этом возбудитель колебаний тарели вьитдл- нен в виде электромагнита с кольцевым якорем, который установлен на днище тарели по его периферийной.:частиг а электррйаг нит установлен на станине, датчик положе- ния тарели через первый формирователь управляющих импульсов соединен с установочным входом триггера, выход датчика стоты вращения тарели соединен с входами интегратора.и разрядного ключа, выходы которых через пороговый элемент и второй формирователь управляющих импульсов соединены с входом сброса триггера, прямой выход которого через управляющий ключ и усилитель мощности соединеи с электромагнитом возбудителя колебаний тарели, второй вход управляющего ключа соединен с выходом генератора импульсов обратный выход Триггера соединен со вторым входом разрядного ключа.

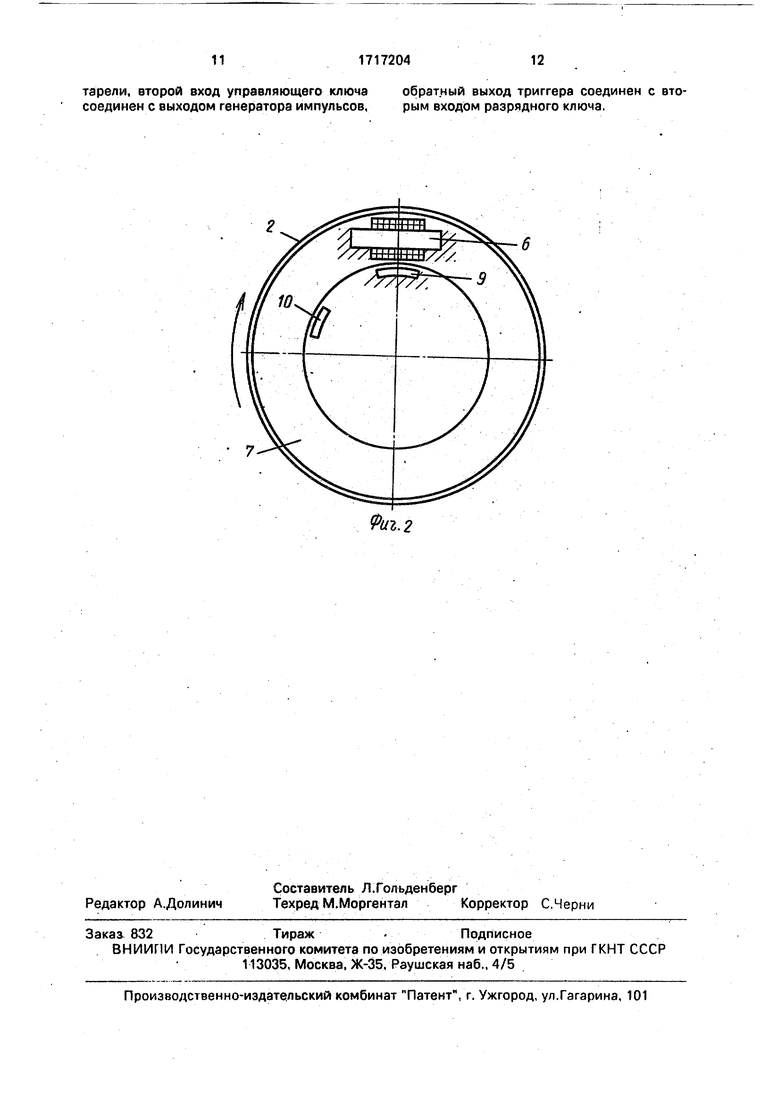

На фиг. 1 изображена функциональная, схема тарельчатого гранулятора; на фиг. ;2- взаимное расположение элементов возбудителя колебаний тарели и элементов датчика положения тарели. .-

Гранулятор (фиг. 1,2).содержит станину 1, наклонную тарель 2 с жестким днищем, опорную плиту 3, закрепленную на привод- ном валу 4, соединенном с приводом 5 вра-: щения тарели, возбудитель колебаний тарели, включающий электромагнит&уста: новленный на станине 1, и кольцевойякорь 7, закрепленный на днище тарели 2, упругие элементы 8, расположенные между цент- ральными частями днища и опорной плитц. Привод 5 вращения установлен на станине

1. .- .. .- ;: :

Тарельчатый гранулятор содержит также датчик положения тарели. чувствительный элемент 9 которого установлен на

станине, а коммутирующий элемент 10 - на днище тарели 2. датчик 11 частоты вращения тарели, генератор 12 импульсов, управляющий ключ 13, усилитель 14 мощности, триггер 15 с раздельными входами, интегратор 16, охваченный разрядным ключом 17. пороговый элемент 18, первый формирователь 19 управляющих импульсов и второй формирователь 20 управляющих импульсов.

Тарельчатый гранулятор работает следующим образом.

Привод 5 вращения тарели, датчики и элементы управления гранулятором подключают к источнику питания (не показан). От привода 5 вращения через приводной вал 4, опорную плиту 3 и упругие элементы 8 вращение передается тарели 2. На вращающуюся тарель подают гранулируемый по- рошкообразный материал, который орошается связующей жидкостью. Смоченные частицы становятся зародышами гранул, которые вращающейся тарелью периодически поднимаются вверх. Скатываясь вниз, гранулы увеличиваются по размерам.

При движении гранулы сталкиваются между собой и с бортами чаши, приобретая необходимую плотность (прочность). Готовые гранулы переваливаются через борт тарели в ее нижней части.

На производительность процесса гранулирования влияют размеры тарели, угол наклона тарели, коэффициент ее заполнения, частота вращения тарели. Первые три фактора имеют экстремальные значения и практически не изменяются. В качестве управляющего воздействия, с помощью которого корректируется производительность, используется частота вращения тарели.

На качественные показатели гранул (наличие у гранулы сферической формы, прочность гранулы, постоянство размеров гранул) влияют длина линий скатывания, траектория гранул при их образовании, частота вращения тарели.

Характерной особенностью предложенного тарельчатого гранулятора является использование в нем совокупности технических решений, позволяющих одновременно повысить производительность процесса гранулирования и качество гранул. .

Для повышения производительности увеличивают частоту вращения тарели. При этом одновременно возрастают центробежные силы, приводящие к тому, что при повы- шенной частоте вращения тарели ее центральная часть обнажается и перестает участвовать в процессе гранулообразоаа- ния. Уменьшение используемой площади на

поверхности тарели при повышенных частотах ее вращения на образующиеся гранулы и гранулируемый порошкообразный материал оказывают принудительное воздействие, назначением которого является перемещение гранул и материала с верхней части поверхности тарели на ее нижнюю часть.

При перемещении гранулы и материал скатываются вниз через центральную часть тарели, что приводит к ее использованию в процессе гранулообразования. Принудительное воздействие на образующиеся гранулы и гранулируемый материал осуществляют путем введения вибрации тарели, которая включается на определенный интервал времени при каждом ее обороте.

Для практического осуществления такого алгоритма работы гранулятора возбудитель колебаний (вибрации) тарели выполнен в виде электромагнита 6, установленного на станине 1, и кольцевого якоря 7, установленного на днище тарели 2 по его периферийной части, упругие элементы 8 установлены между центральными частями днища тарели 2 и опорной плиты 3, а грану- лятор в целом снабжен элементами автоматического управления. Электромагнит 6 установлен на-станине 1 таким образом, чтобы колебания тарели 2 происходили вокруг ее горизонтальной оси (фиг. 1,2).

Включение вибрации тарели на каждом ее обороте осуществляется по сигналу датчика положения тарели, содержащего коммутирующий элемент 10, установленный на днище тарели, и чувствительный элемент 9, установленный на станине 1. При вращении тарели коммутирующий элемент 10 проходит над чувствительным элементом 9, что приводит к появлению на выходе чувствительного элемента импульса электрического напряжения. В первом формирователе 19 управляющих импульсов этот импульс приобретает заданную длительность, после чего поступает на установочный вход триггера 15 с раздельными входами. Триггер переключается в состояние, при котором на его прямом выходе устанавливается сигнал лог. 1, а на обратном выходе - сигнал лог. О. Сигнал лог. Г с прямого выхода триггера 15 поступает на первый вход управляющего ключа 13 и открывает его. Через второй вход управляющего ключа 13 и усилитель 14 мощности к электромагниту 6 подключается ге нератор 12 импульсов.

Поскольку тарёль 2 установлена на упругих элементах 8, а кольцевой якорь 7 установлен относительно электромагнита б с зазором, возникают колебания тарели вокруг ее горизонтальной оси. Образующиеся

гранулы и еще не включившийся в состав гранул порошкообразный материал за счет вибрации скатываются из верхней части тарели в ее центральную часть и далее - в

нижнюю часть, т.е. благодаря вибрации центральная часть тарели начинает использоваться для гранулирования. Это ускоряет процесс образования гранул, т.е. повышает производительность гранулятора.

0 Повышению производительности способствует также взаимное расположение электромагнита 6, якоря 7 и упругих элементов 8. Поскольку колебания тарели возбуждаются на ее периферии, а упругие

5 элементы 8 соприкасаются с тарелью в ее центральной части, амплитуда колебаний тарели по мере приближения к ее центральной части снижается. Соответственно снижаются ускорения, сообщаемые образу0 ющимся гранулам и материалу в центральной части тарели. Это приводит к тому, что при вибрации из центральной части тарели вниз скатывается уменьшенная часть гранул и материала, т.е. происходит полное за5 полнение всей центральной части тарели гранулами и материалом. Следствием такого заполнения является дополнительное повышение производительности гранулятора. Экспериментальная проверка работы

0 .гранулятора показывает, что для получения максимально возможных значений производительности необходимо при изменении частоты вращения тарели изменить продолжительность интервала времени, в течение

5 которого осуществляется вибрационное воздействие на тарёль, а именно с увеличением частоты вращения продолжительность вибрационного воздействия необходимо уменьшать (необходимость в изменении ча0 стоты вращения тарели возникает при изменении характеристик гранулируемого материала и связующего, при изменении заданных размеров гранул и т.д.). Такая закономерность объясняется наличием

5 оптимального значения угла поворота тарели, равного 260-280°, во время прохождения которого целесообразно включать вибрацию тарели (на каждом ее обороте). Если при вращении тарели вибрация вклю0 чается на время, меньшее времени прохождения этого угла, то центральная часть тарели полностью не заполняется и максимальное значение производительности не достигается. Если же при вращении тарели

5 вибрация включается на время, превышаю- щее время прохождения указанного угла, то в правой части тарели (по направлению ее вращения) возникает мертвая зона и максимальная производительность гранулятора также не достигается.

Для корректирования продолжительности времени, в течение которого тарель вибрирует, используется датчик 11 частоты вращения тарели, интегратор 16. охваченный разрядным ключом 17, пороговый элемент 18 и второй формирователь 20 управляющих импульсов. Поскольку при включении вибрации на обратном выходе триггера 15, соединенном с разрядным ключом 17, устанавливается сигнал лог.0, разрядный ключ 17 закрыт, и интегратор 16 осуществляет интегрирование поступающего на его вход сигнала. Этим сигналом является электрическое напряжение, поступающее с датчика 11 частоты вращения тарели и пропорциональное частоте ее вращения. Поскольку на вход интегратора 16 поступает постоянное электрическое напряжение, выходной сигнал интегратора возрастает во времени по линейному закону. При достижении напряжением на выходе интегратора 16 значения, равного напряжению срабатывания порогового элемента 18 (параметры интегратора 16 выбраны таким образом, чтобы напряжение, равное напряжению срабатывания порогового элемента, достигалось за время, меньшее времени одного оборота тарели), пороговый элемент 18 срабатывает и на его выходе появляется не равное нулю напряжение, которое через второй формирователь 20 управляющих импульсов поступает на вход сброса триггера 15, переключая его. На прямом выходе триггера устанавливается сигнал лог.О, а на обратном выходе - сигнал лог. Ч. Управляющий .ключ 13 закрывается, поступление импульсов на электромагнит 6 и вибрация тарели 2 прекращаются. Поскольку на входе разрядного ключа 17 появляется сигнал лог. Т , он открывается и напряжение на выходе интегратора 16 падает до нулевого значения. Благодаря этому интегратор 16 и пороговый элементов оказываются подготовленными к работе на следующем обороте тарели.

При увеличении частоты вращения тарели напряжение на выходе датчика 11 частоты ее вращения возрастает. Соответственно возрастает скорость изменения на- пряжения на выходе интегратора 16. Поскольку напряжение срабатывания порогового элемента 18 остается неизменным, оно достигается за более короткий интервал времени, т.е. с увеличением частоты вращения тарели длительность вибрационного воздействия на нее уменьшается.

Аналогично рассмотренной выше работе гранулятора на одном обороте тарели осуществляется его работа на всех оборотах.-

После окончания работы гранулятор отключают от источника питания.

Повышенная частота вращения тарели и ее вибрация, вводимая таким образом, что

5 амплитуды колебаний-отдельных участков тарели не равны между собой, существенно усложняют траектории образующихся гранул. Одновременно с усложнением траекторий увеличивается длина линий скатывания

0 гранул. Благодаря этим факторам гранулы приобретают преимущественно шаровую форму, что повышает их прочность. Уменьшается различие в размерах гранул. Благодаря усложнению траекторий гранул,

5 возрастает .количество соударений гранул между собой, что дополнительно повышает их прочность.

Экспериментальная проверка показывает, что производительность предложен0 ного гранулятора на 30-35% превышает производительность известных устройств, в частности производительность гранулятора по схеме прототипа. Выход гранул сферической формы фракций 3-5 мм составляет в

5 предложенном грануляторе 90-93%.

Формула изобретения Тарельчатый гранулятор, содержащий станину, наклонную тарель с жестким дни0 щем, опорную плиту, закрепленную на приводном валу, соединенном с приводом, установленным на станине, возбудитель колебаний тарели, упругие элементы, расположенные между центральными частями

.5 днища и опорной плиты, отличэющий- с я тем, что, с целью повышения производительности и качества конечного продукта, в его состав введены датчик положения тарели, установленный на станине, датчик часто0 ты вращения тарели, генератор импульсов, два формирователя управляющих импульсов, триггер, управляющий и разрядный ключи, усилитель мощности, интегратор и пороговый элемент, пои этом возбудитель

5 колебаний тарели выполнен в виде электромагнита с кольцевым якорем, который установлен на днище тарели, по его периферийной части, а электромагнит установлен на станине, датчик положения тарели через

0 первый формирователь управляющих импульсов соединен с установочным входом триггера, выход датчика частоты вращения тарели соединен с входами интегратора и разрядного ключа, выходы которых через

5 пороговый элемент и второй формирователь управляющих импульсов соответственно соединены с входами сброса триггера, прямой выход которого через управляющий ключ и усилитель мощности соединен с электромагнитом возбудителя колебаний

тарели, второй вход управляющего ключа соединен с выходом генератора импульсов,

обратный выход триггера соединен с вторым входом разрядного ключа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 2000 |

|

RU2170137C1 |

| Вибрационный гранулятор для порошкообразных материалов | 1990 |

|

SU1748850A1 |

| Тарельчатый гранулятор | 1986 |

|

SU1416166A1 |

| Тарельчатый гранулятор | 1990 |

|

SU1819666A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1122350A2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Устройство для вибрационных испытаний лентопротяжных механизмов кассетных магнитофонов | 1991 |

|

SU1770981A1 |

| Тарельчатый гранулятор | 1989 |

|

SU1660722A1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2012 |

|

RU2491985C1 |

Изобретение относится к технике гранулирования (окомкования) сыпучих порошкообразных материалов в химии, цементном производстве и т.д. Цель изобретения - повышение производительности процесса гранулирования и качества гранул. Грануля- тор содержит станину 1, тарель 2, через упругие элементы 8, опорную плиту 3 и приводной вал 4 соединенную с приводом 5. Гранулятор снабжен возбудителем колебаний, включающим электромагнит 6, установленный на станине, и кольцевой якорь 7, закрепленный на днище. Тарель совершает вращение и одновременно колеблется вокруг ее горизонтальной оси. Вибрация включается на каждом обороте тарели. Длительность вибрационного воздействия на каждом обороте определяется системой управления.2 ил.

Фиг.2

| Тарельчатый гранулятор | 1986 |

|

SU1416166A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения влажности | 1973 |

|

SU443296A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-03-07—Публикация

1990-02-08—Подача