Изобретение относится к обработке металлов давлением и может быть использовано при производстве металлорукавов большого диаметра (Дуг/300 мм).

Известен способ изготовления гофрированных труб из профилированной ленты путем намотки ее на вращающийся барабан, ось вращения которого установлена наклонно к оси вращения подающих роликов.

Недостатком известного способа является низкое качество получаемых труб из-за недостаточной герметичности замкового соединения отдельных витков.

Известен способ изготовления спиральной трубы из предварительно гофрированной металлической полосы, которая сначала профилируется, а затем навивается на оправку с последующим образованием замкового шва путем протягивания обрабатываемой заготовки через неподвижный комплект матрицы и пуансона.

Недостаток способа - низкое качество получаемой гофрированной оболочки из-за невозможности полной синхронизации подачи в зону обжима внутреннего сердечника и наружной оболочки.

Известен способ изготовления гофрированной трубы с двумя и более стенками, при котором две или более профилированные полосы наматывают на оправку с необходимым смещением, а края полос после намотки сваривают между собой внахлест.

Недостатком известного способа является низкое качество гофрированных труб вследствие их повышенной жесткости, которая неизбежно возникает при сварке многослойных гофрированных оболочек.

Наиболее близким к изобретению является способ изготовления гибких шлангов, изготавливаемых из металлической ленты, которая профилируется в нескольких парах формующих роликов, расположенных под углом к оси заготовки, изгибается вокруг

ел С

vj

hO Os

о

00

формующей втулки и сваривается по краям с помощью сварочного ролика, встроенного в формующую втулку,

Недостатком известного способа является низкое качество металлорукавов из-за недостаточ ной прочности гофров вследствие утонения материала в вершинах гофр. Неравномерное распределение толщины гофр связано с неравномерностью изгибных деформаций при профилировании и зависит от сложности конфигурации профиля и компоновки профилирующего узла.

Цель изобретения - повышение качества металлорукавов.

Указанная цель достигается тем, что согласно способу изготовления оболочек с гофрами, включающему операции последовательной формовки гофрированного профиля и гибки профиля на заданный радиус с последующей сваркой отдельных витков между собой, формовку профиля начинают на линии, смещенной относительно оси поперечного сечения оболочки на величину, которую определяют по следующему выражению:

a-(c+ r) sin/3+a, где R - фактический радиус кривизны изгибаемого профиля на выходе из формующего устройства;

с - допустимое радиальное отклонение фактической формы оболочек от заданной по чертежу;

г- радиус оболочки, заданный по чертежу;

а - угол между линией действия силы, изгибающей заготовку, и вертикальной плоскостью, параллельной продольной оси рукава и проходящей через линию начала изгиба профиля;

/3 - угол между линией действия упомянутой силы и плоскостью поперечного сечения оболочки;

а - расстояние между двумя вертикальными плоскостями, одна из которых проходит через линию начала формовки профиля, а другая - через линию начала изгиба профиля.

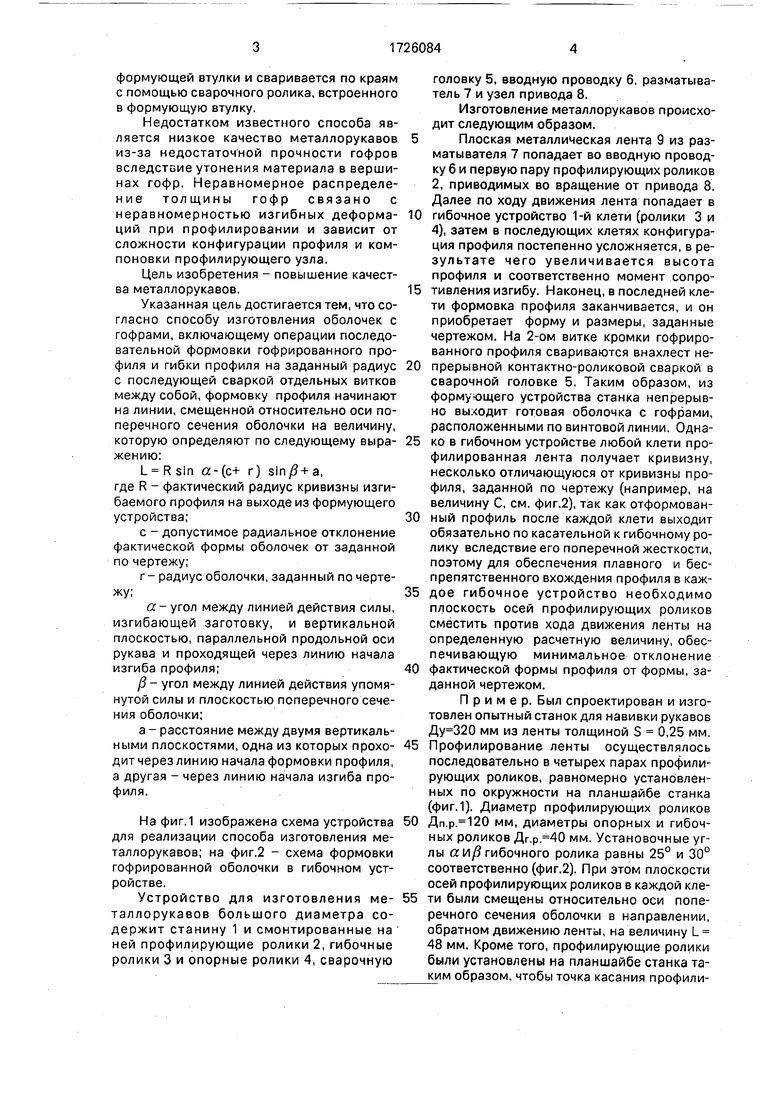

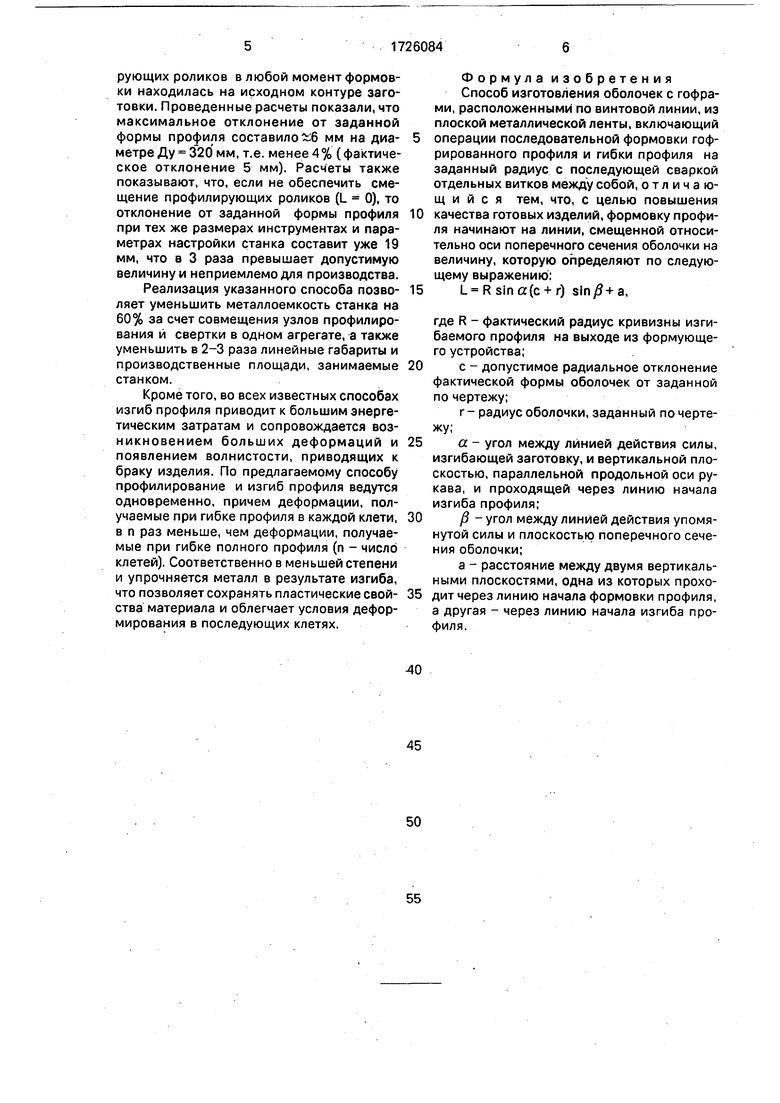

На фиг.1 изображена схема устройства для реализации способа изготовления металлорукавов; на фиг.2 - схема формовки гофрированной оболочки в гибочном устройстве.

Устройство для изготовления металлорукавов большого диаметра содержит станину 1 и смонтированные на ней профилирующие ролики 2, гибочные ролики 3 и опорные ролики 4, сварочную

головку 5, вводную проводку 6, разматыва- тель 7 и узел привода 8.

Изготовление металлорукавов происходит следующим образом.

5Плоская металлическая лента 9 из разматывателя 7 попадает во вводную проводку 6 и первую пару профилирующих роликов 2, приводимых во вращение от привода 8. Далее по ходу движения лента попадает в

0 гибочное устройство 1-й клети (ролики 3 и 4), затем в последующих клетях конфигурация профиля постепенно усложняется, в результате чего увеличивается высота профиля и соответственно момент сопро5 тивления изгибу. Наконец, в последней клети формовка профиля заканчивается, и он приобретает форму и размеры, заданные чертежом. На 2-ом витке кромки гофрированного профиля свариваются внахлест не0 прерывной контактно-роликовой сваркой в сварочной головке 5. Таким образом, из формующего устройства станка непрерывно выходит готовая оболочка с гофрами, расположенными по винтовой линии. Одна5 ко в гибочном устройстве любой клети профилированная лента получает кривизну, несколько отличающуюся от кривизны профиля, заданной по чертежу (например, на величину С, см. фиг.2), так как отформован0 ный профиль после каждой клети выходит обязательно по касательной к гибочному ролику вследствие его поперечной жесткости, поэтому для обеспечения плавного и беспрепятственного вхождения профиля в каж5 дое гибочное устройство необходимо плоскость осей профилирующих роликов сместить против хода движения ленты на определенную расчетную величину, обеспечивающую минимальное отклонение

0 фактической формы профиля от формы, заданной чертежом.

Пример. Был спроектирован и изготовлен опытный станок для навивки рукавов мм из ленты толщиной S 0,25 мм.

5 Профилирование ленты осуществлялось последовательно в четырех парах профилирующих роликов, равномерно установленных по окружности на планшайбе станка (фиг.1). Диаметр профилирующих роликов

0 Дп.р.120 мм, диаметры опорных и гибочных роликов Дг.р.40 мм. Установочные углы а и/ гибочного ролика равны 25° и 30° соответственно (фиг.2). При этом плоскости осей профилирующих роликов в каждой кле5 ти были смещены относительно оси поперечного сечения оболочки в направлении, обратном движению ленты, на величину L 48 мм. Кроме того, профилирующие ролики были установлены на планшайбе станка та- ким образом, чтобы точка касания профилирующих роликов в любой момент формовки находилась на исходном контуре заготовки. Проведенные расчеты показали, что максимальное отклонение от заданной формы профиля составило 6 мм на диа- метре Ду 320 мм, т.е. менее 4 % (фактическое отклонение 5 мм). Расчеты также показывают, что, если не обеспечить смещение профилирующих роликов (L 0), то отклонение от заданной формы профиля при тех же размерах инструментах и параметрах настройки станка составит уже 19 мм, что в 3 раза превышает допустимую величину и неприемлемо для производства.

Реализация указанного способа позво- ляет уменьшить металлоемкость станка на 60% за счет совмещения узлов профилирования и свертки в одном агрегате, а также уменьшить в 2-3 раза линейные габариты и производственные площади, занимаемые станком.

Кроме того, во всех известных способах изгиб профиля приводит к большим энергетическим затратам и сопровождается возникновением больших деформаций и появлением волнистости, приводящих к браку изделия. По предлагаемому способу профилирование и изгиб профиля ведутся одновременно, причем деформации, получаемые при гибке профиля в каждой клети, в п раз меньше, чем деформации, получаемые при гибке полного профиля (п - число клетей). Соответственно в меньшей степени и упрочняется металл в результате изгиба, что позволяет сохранять пластические свой- ства материала и облегчает условия деформирования в последующих клетях.

Формула изобретения Способ изготовления оболочек с гофрами, расположенными по винтовой линии, из плоской металлической ленты, включающий операции последовательной формовки гофрированного профиля и гибки профиля на заданный радиус с последующей сваркой отдельных витков между собой, отличающийся тем, что, с целью повышения качества готовых изделий, формовку профиля начинают на линии, смещенной относительно оси поперечного сечения оболочки на величину, которую определяют по следующему выражению:

L R sina(c + r) ,

где R - фактический радиус кривизны изгибаемого профиля на выходе из формующего устройства;

с - допустимое радиальное отклонение фактической формы оболочек от заданной по чертежу;

г - радиус оболочки, заданный по чертежу;

а - угол между линией действия силы, изгибающей заготовку, и вертикальной плоскостью, параллельной продольной оси рукава, и проходящей через линию начала изгиба профиля;

/ - угол между линией действия упомянутой силы и плоскостью поперечного сечения оболочки;

а - расстояние между двумя вертикальными плоскостями, одна из которых проходит через линию начала формовки профиля, а другая - через линию начала изгиба профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

| ПРОФИЛИРУЮЩИЙ СТАНОК | 1991 |

|

RU2008114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| Способ изготовления спиральношовных толстостенных гофрированных труб | 1991 |

|

SU1811933A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1291240A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ С ПРОДОЛЬНОЙ ГИБКОЙ ЕГО В ПРОЦЕССЕ ПРОФИЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564798C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1978 |

|

SU811571A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2007 |

|

RU2340420C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве гибких металлических трубопроводов большого диаметра. Цель - повышение качества готовых изделий.В процессе формообразования оболочки плоскость осей вращения профилирующих роликов смещают относительно оси поперечного сечения оболочки в направлении, обратном движению ленты. Смещение определяют по расчетной математической зависимости. Условная точка контакта каждой пары профилирующих роликов в процессе формообразования оболочки всегда остается на исходном контуре заготовки. 2 ил.

| 0 |

|

SU152640A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-16—Подача