Изобретение относится к обработке давлением материала, в частности к гибке волочением с помощью валков при производстве гнутых профилей на профилегибочных станах, и может быть использовано при гофрированных профилях, в поперечном сечении которых отдельные гофры или группы их разделены прямолинейными участками, или профилях, у которых разница в ширине заготовки и готового профиля не существенна (менее 30% ).

Известен способ изготовления профилей с гофрами жесткости, при котором участок заготовки, на котором формуют гофры, предварительно вытягивают в поперечном направлении до образования криволинейной формы с периметром вытянутого участка, равным периметру гофрированного участка.

Недостатком известного способа является то, что возможно горизонтальное смещение кромок в процессе формообразования профиля, приводящее к искажению формы профиля и появлению дефектов в виде волн на изделии, что снижает качество детали и требует для уменьшения указанных дефектов увеличения количества рабочих клетей в профилегибочном стане.

Целью изобретения является повышение качества профилей и сокращение количества рабочих клетей профилегибочного стана.

Для этого профиль изгибают по дуге с длиной хорды, равной ширине профиля на заключительном переходе, а формообразование ведут с постепенным уменьшением стрелы прогиба заготовки, сохраняя при этом ширину хорды постоянной.

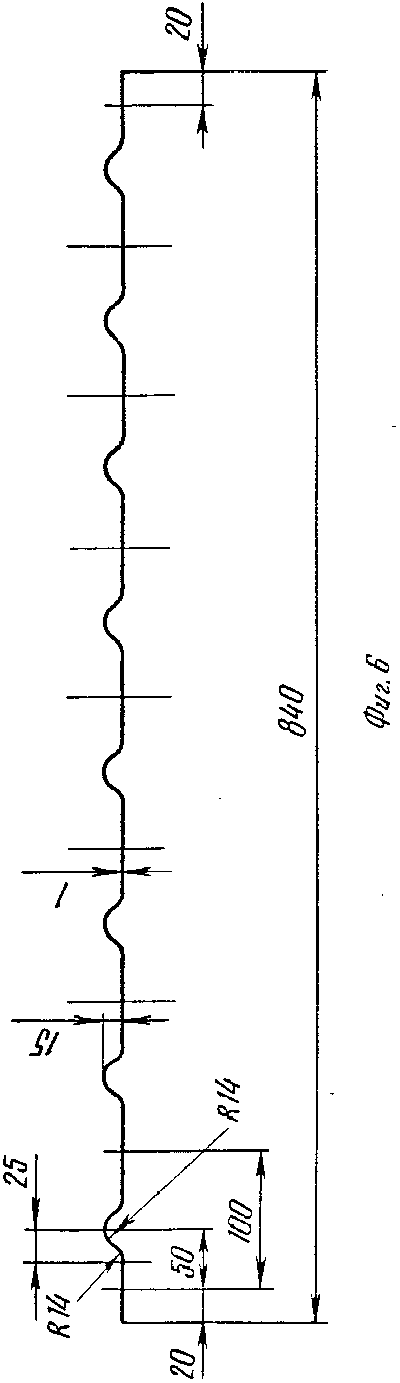

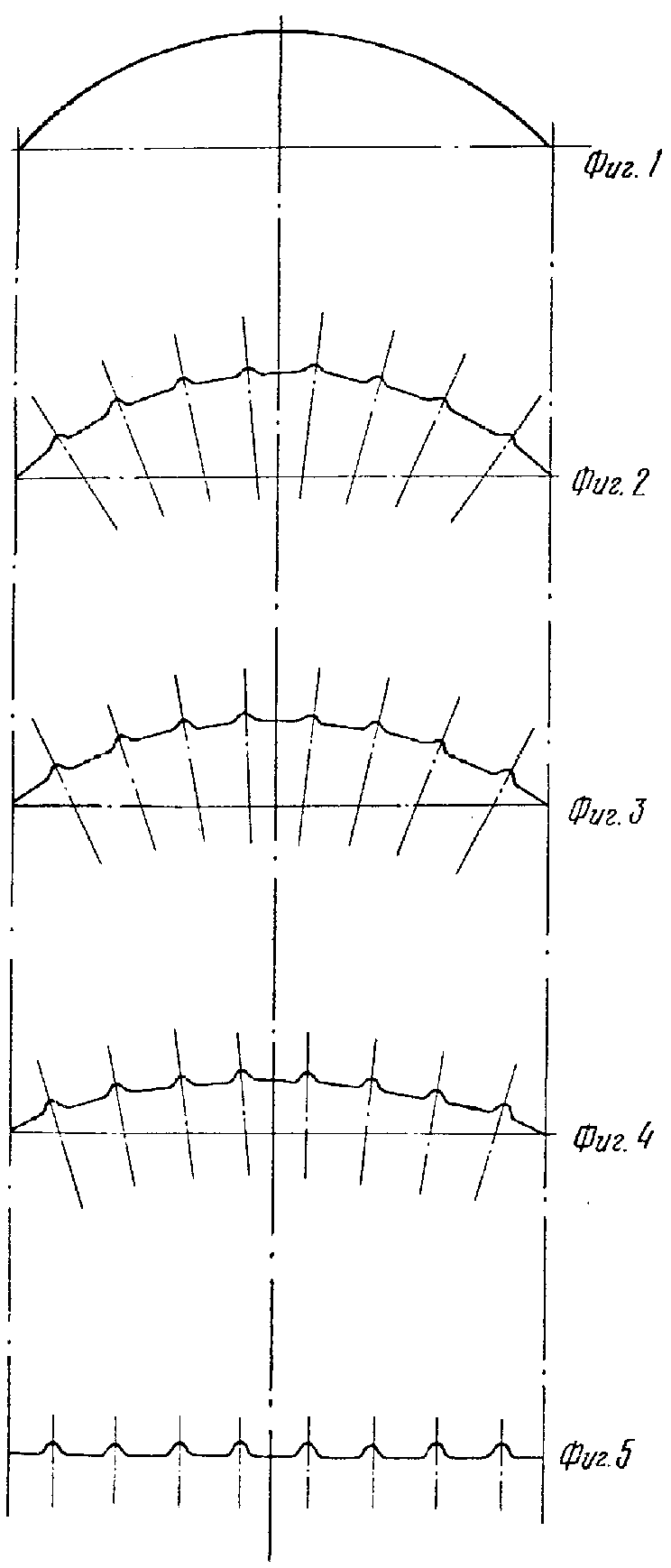

На фиг. 1-5 изображены последовательные переходы профилиpования гофрированного листа по предлагаемому способу; на фиг. 6 - деталь ВСК-25-00-41 - секция цилиндра (пример осуществления способа).

Общее геометрическое построение сечения профиля на переходах должно удовлетворять условиям постоянства длины развертки и постоянства хорды, общей для всех переходов. Предлагаемым способом гофрированный профиль изготовляют на профилегибочном стане, имеющем 5-6 клетей, тогда как для его изготовления традиционным способом потребуется 12-15 клетей, т. е. в 2-3 раза больше.

Пример осуществления предлагаемого способа.

Деталь БСК-25-00-401, секцию цилиндра, профилируют по новому способу следующим образом: известным способом рассчитывают длину развертки поперечного сечения детали, которая равна 920 мм и отрезают листы на эту расчетную величину. Профилирование начинают с того, что листу с краю, плавным изгибом придают форму дуги, хорда которой равна 840 мм, т. е. ширине детали на заключительном переходе, радиус дуги при этом равен 628 мм, а стрела прогиба 161,3 мм. Лист захватывают валки первой клети, калибры которой имеют упомянутую выше форму и подают во вторую клеть. В калибрах второй клети делают первоначальную формовку гофр, при этом хорду дуги профиля делают равной прежнему размеру 840 мм. Первоначально гофры формуют на высоту 6,14 мм, одновременно осаживая дугу профиля до размера стрелы прогиба 153 мм. В третьей клети производят дальнейшее постепенное наращивание высоты гофр. Хорду дуги профиля сохраняют равной 840 мм. Гофры формуют на высоту 10,275 мм, а дугу профиля осаживают до размера стрелы прогиба 124,7 мм. В четвертой клети хорду дуги профиля также делают равной ширине профиля на окончательном переходе, т. е. 840 мм, как и на предыдущих переходах. Гофры формуют на высоту 14,07 мм, осаживая фигуру профиля до размера 7,3 мм. В пятой клети калибры придают окончательную форму. Гофры формуют на высоту 15 мм, осаживая одновременно дугу профиля окончательно до плоскости.

В этом способе профилирования полностью исключаются горизонтальные смещения кромок заготовки, устранена причина неравномерности деформаций листа в процессе профилирования, полностью отсутствуют коробление, продольная кривизна и другие дефекты, уменьшается количество клетей стана, снижаются капитальные затраты, затраты на оснастку, сокращается время на отладку процесса, снижаются усилия и затраты энергии при профилировании. (56) Авторское свидетельство СССР N 308608, кл. В 21 D 5/08, 04.05.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ | 1993 |

|

RU2050999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2088355C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| Способ изготовления гофрированных гнутых профилей | 1979 |

|

SU889194A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОФРИРОВАННОГО ПРОФИЛЯ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146572C1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ, при котором полосу предварительно изгибают по дуге, длина которой равна периметру готового профиля, после чего производят формообразование элементов профиля по переходам, отличающийся тем, что, с целью повышения качества профилей и сокращения количества рабочих клетей, профиль изгибают по дуге с длиной хорды, равной ширине профиля на заключительном переходе, а формообразование ведут с постепенным уменьшением стрелы прогиба заготовки, сохраняя при этом ширину хорды постоянной.

Авторы

Даты

1994-01-15—Публикация

1978-12-26—Подача