1

Описываемый станок найдет применение в обработке роторных машин и компрессоров.

Известны станки для обработки статоров роторно-поршневого двигателя по эквидистанте эпитрохоиды, в которых движение по эквидистанте эпитрохоиды совершает либо узел, несущий заготовку, либо узел, несущий инструмент. Такие станки сложны в настройке.

Описываемый станок предусматривает простую настройку и его кинематика, связывающая бабку изделия и бабку с инструментом, обеспечивает сложение движений заготовки и инструмента, в результате которого рабочий профиль изделия П0v yчaeтcя эквидистантным эпитрохоиде. С этой целью внутри щпинделя инструментальной бабки с эксцентриситетом по отнощению к его оси, равным эксцентриситету эпитрохоиды статора роторно-порщневого двигателя, расположен другой шпиндель, несущий обрабатывающий инструмент, а щпиндель изделия и шпиндель инструментальной бабки связаны кинематической цепью в виде шестеренчато-карданной передачи с общим передаточным отиощением 1 :2 при противоположных направлениях вращения и при развернутой на угол в горизонтальной плоскости инструментальной бабки.

С целью обработки резцом с сохранением его углов резания ка шпинделе, несущем резец, закреплен рычаг, связанный осью с ползуном, перемещаемым при вращении шпинделя инструментальной бабки по направляющцм, которыми снабжен корпус инструментальной бабки.

С целью обработки фрезой или шлифовальным кругом па предназначенном для них шпинделе закреплена шестерня, приводимая через шестерню, смонтированну о в корпусе инструментальной бабки, от автономного электродвигателя.

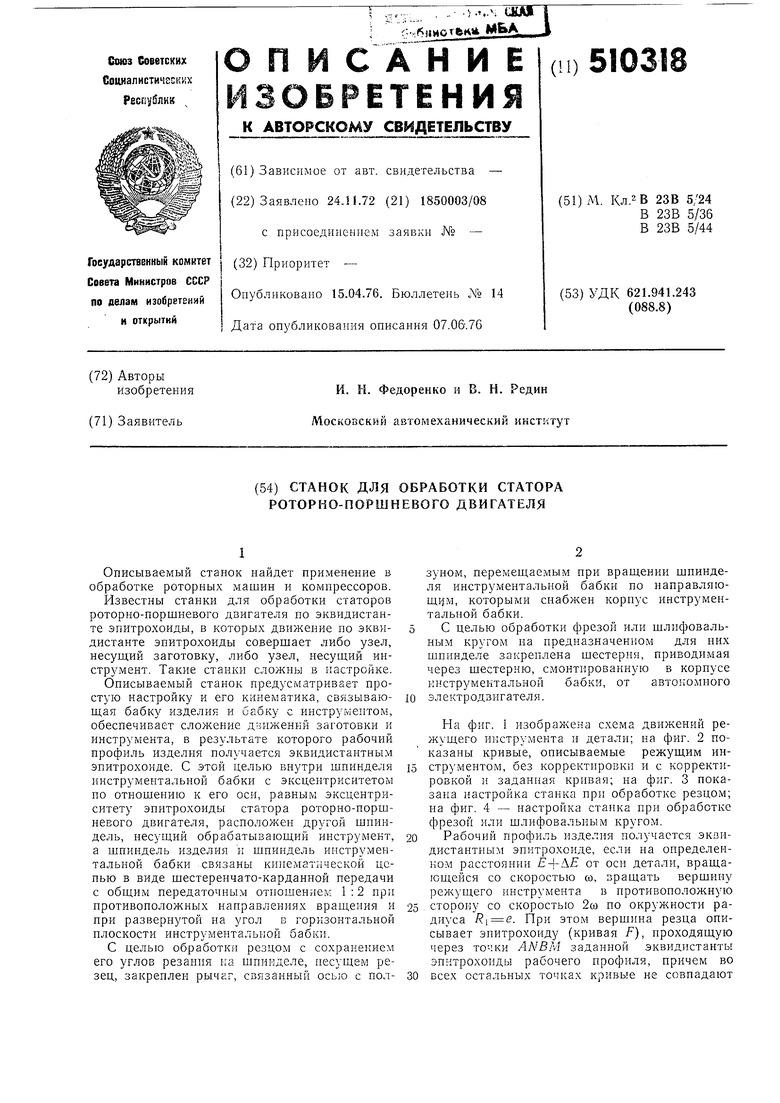

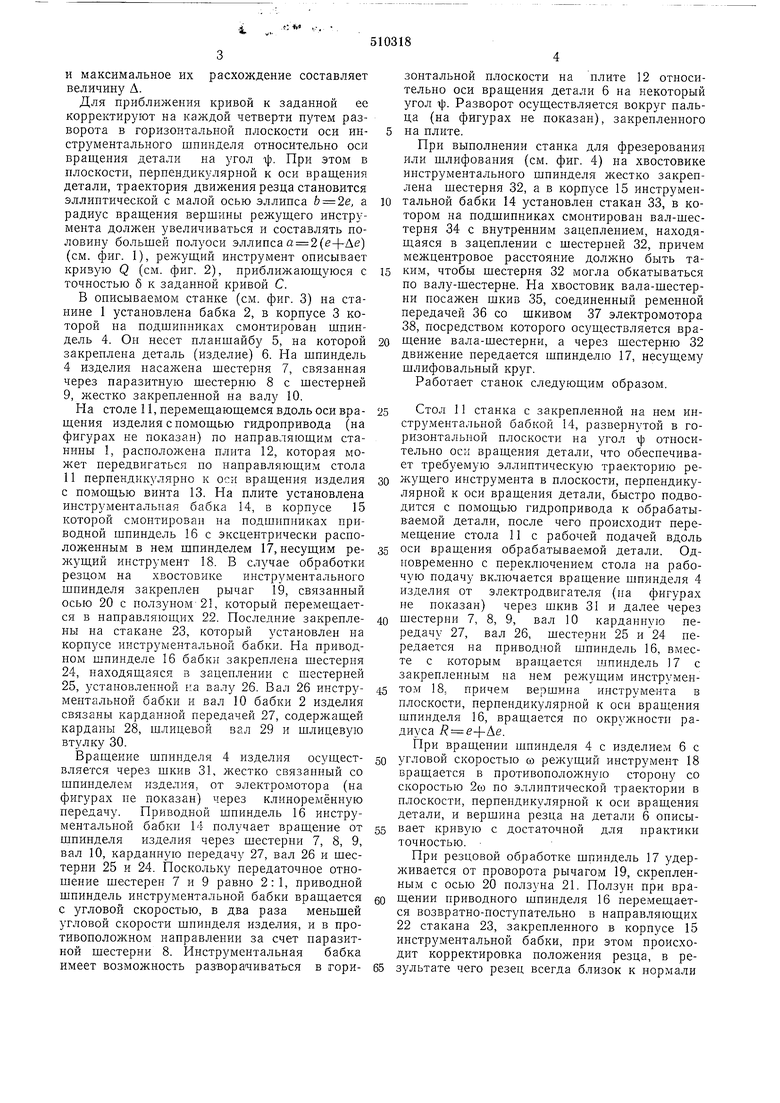

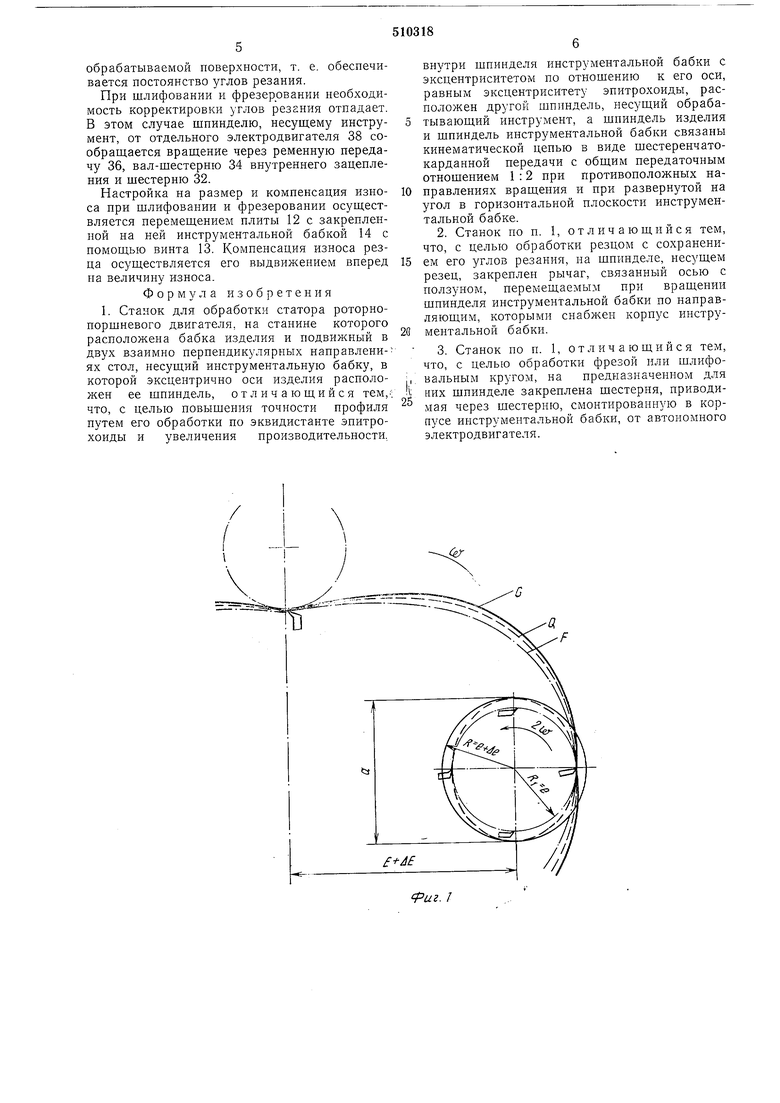

На фиг. 1 изображена схема

движении рева фиг. 2 пожущего инструмента и детали; режущим инказаны кривые, описываемые струментом, без корректировки ц с корректифиг. 3 покаровкой и заданная кривая; на

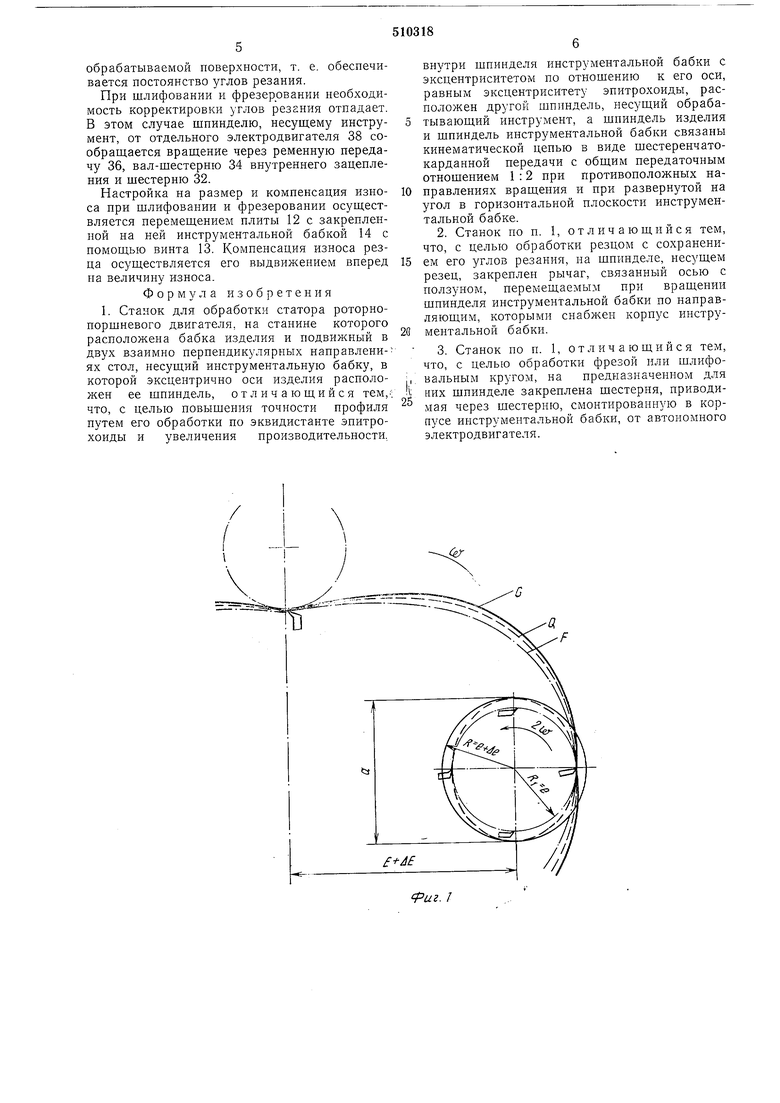

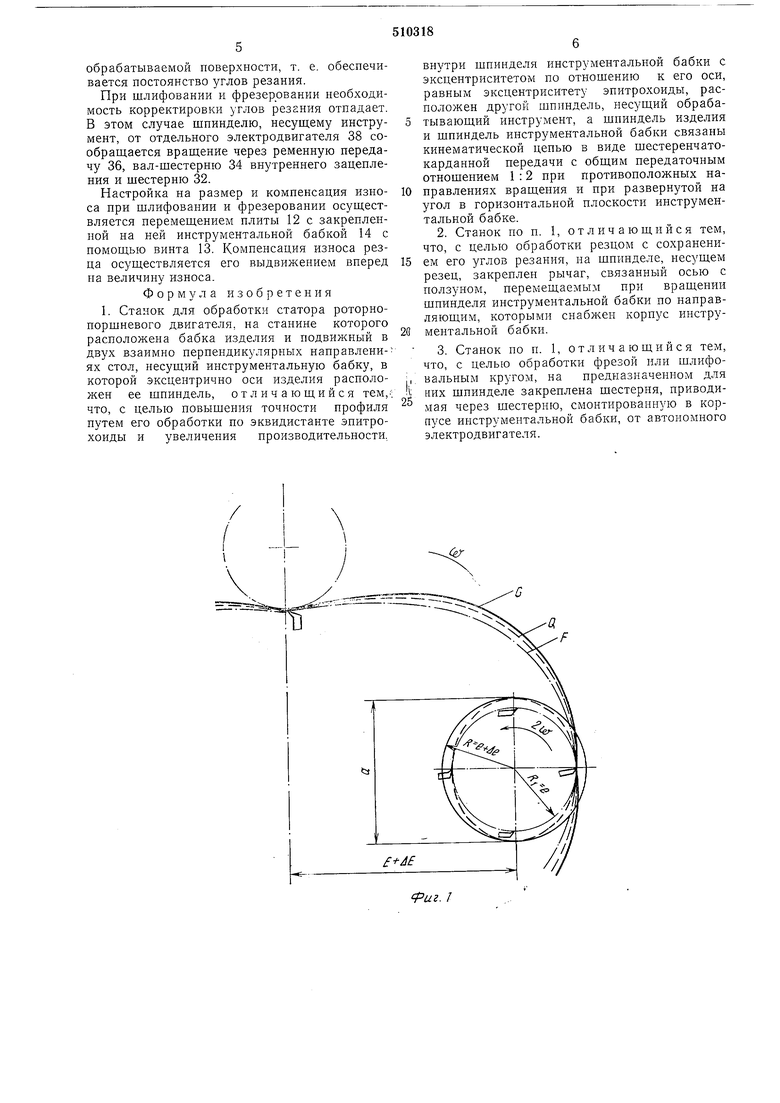

зана настройка станка при обработке резцом; на фиг. 4 - настройка станка при обработке фрезой или шлифовальным кругом.

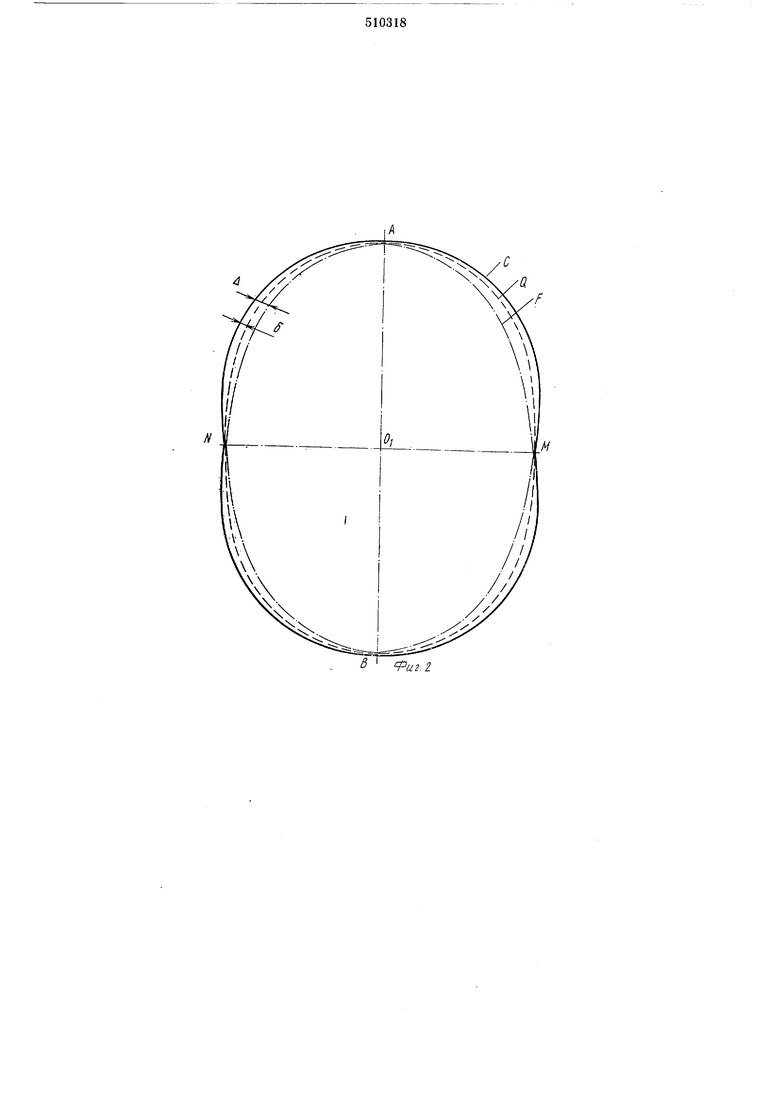

Рабочий профиль изделия получается эквидистантным эпитрохоиде, если на определенном расстоянии E-t-f E от оси детали, вращающейся со скоростью со, вращать вершину режущего инструмента в противоположную сторону со скоростью 2(а по окружности радиуса Ri e. При этом вершина резца описывает энитрохоиду (кривая F), нроходящую через точки ANBM заданной эквидистанты эпитрохоиды рабочего профиля, причем во всех остальных точках кривые не совпадают

и максимальное их расхождение составляет величину Д.

Для приближения кривой к заданной ее корректируют на каждой четверти путем разворота в горизонтальпой плоскости оси инструментального шпинделя относительно оси вращения детали на угол ijj. При этом в плоскости, перпендикулярной к оси вращения детали, траектория движения резца становится эллиптической с малой осью эллипса , а радиус вращения вершины режущего инструмента должен увеличиваться и составлять половппу большей полуоси эллипса а 2(е+Ае) (см. фиг. 1), режущий инструмент описывает кривую Q (см. фиг. 2), приближающуюся с точностью б к заданной кривой С.

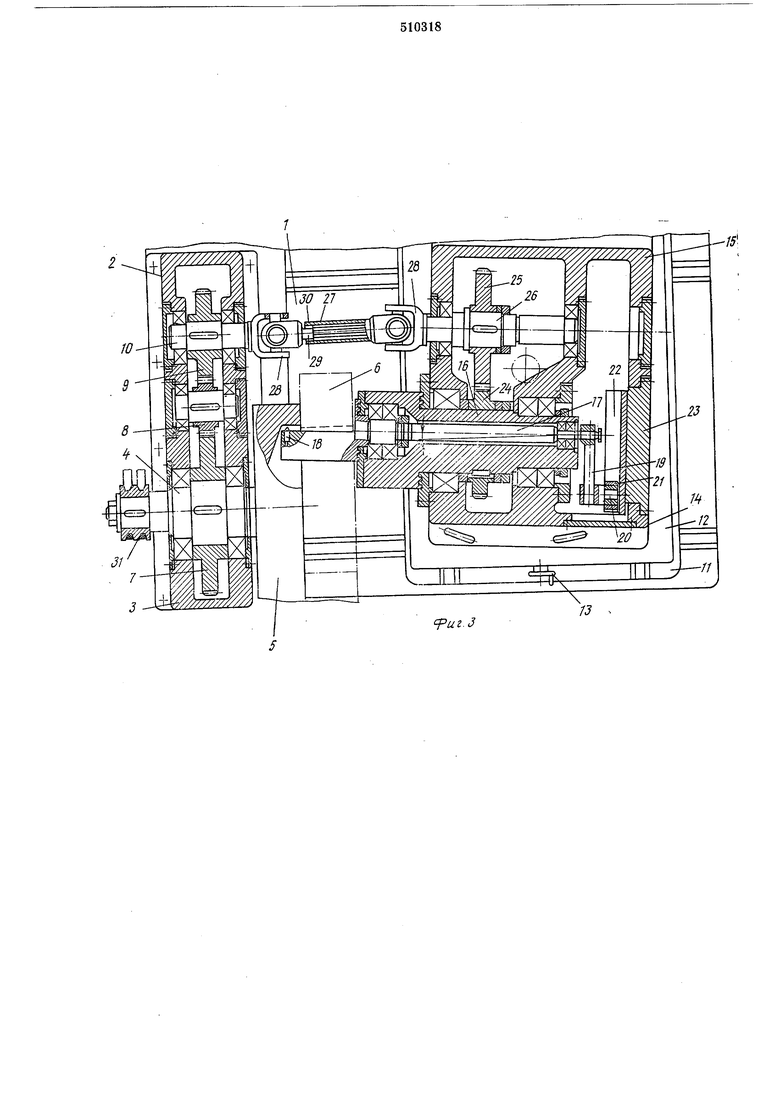

В описываемом станке (см. фиг. 3) на станине 1 установлена бабка 2, в корпусе 3 которой на подшипниках смонтирован шпиндель 4. Он несет планшайбу 5, на которой закреплена деталь (изделие) 6. На шпиндель 4 изделия насажена шестерня 7, связанная через паразитную шестерню 8 с шестерней 9, жестко закрепленной на валу 10.

На столе 11, перемещающемся вдоль оси вращения изделия с помощью гидропривода (на фигурах не показан) по направляющим станины 1, расположена плита 12, которая может передвигаться по направляющим стола 11 перпендикулярно к оси вращения изделия с помощью винта 13. На плите установлена инструментальная бабка 14, в корпусе 15 которой смоптирован на подшипниках приводной шпиндель 16 с эксцентрически расноложенным в нем шпинделем 17, несущим режущий инструмент 18. В случае обработки резцом на хвостовике инструментального шпинделя закреплен рычаг 19, связанный осью 20 с ползуном 21, который перемещается в направляющих 22. Последние закреплены на стакане 23, который установлен на корпусе инструментальной бабки. На приводном шпинделе 16 бабки закреплена шестерня

24,находящаяся в зацеплении с шестерней

25,установленной на валу 26. Вал 26 инструментальной бабки и вал 10 бабки 2 изделия связаны карданной передачей 27, содержащей карданы 28, шлицевой вал 29 и шлицевую втулку 30.

Вращение шпинделя 4 изделия осуществляется через шкив 31, жестко связанный со шпинделем изделия, от электромотора (на фигурах не показан) через клиноремённую передачу. Приводной шпиндель 16 инструментальной бабки 14 получает вращение от шпинделя изделия через шестерни 7, 8, 9, вал 10, карданную передачу 27, вал 26 и шестерни 25 и 24. Поскольку передаточное отношение шестерен 7 и 9 равно 2:1, приводной шпиндель инструментальной бабки вращается с угловой скоростью, в два раза меньшей угловой скорости шпинделя изделия, и в противоположном направлении за счет паразитной шестерни 8. Инструментальная бабка имеет возможность разворачиваться в горизонтальной плоскости на плите 12 относительно оси вращения детали 6 на некоторый угол г). Разворот осуществляется вокруг пальца (на фигурах не показан), закрепленного на плите.

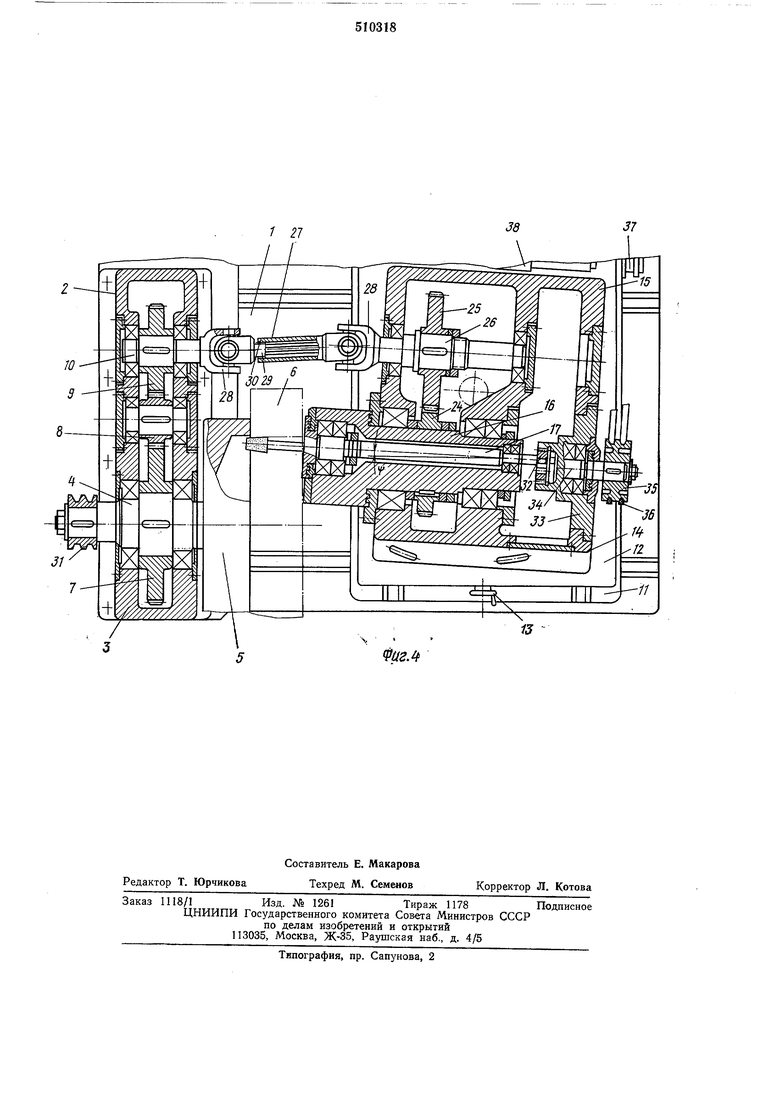

При выполнении станка для фрезерования или шлифования (см. фиг. 4) на хвостовике инструментального шпинделя жестко закреплена шестерня 32, а в корпусе 15 инструментальной бабки 14 установлен стакан 33, в котором на подшипниках смонтирован вал-шестерня 34 с внутренним зацеплением, находящаяся в зацеплении с шестерней 32, причем межцентровое расстояние должно быть таКИМ, чтобы шестерня 32 могла обкатываться по валу-шестерне. На хвостовик вала-шестерни посажен шкив 35, соединенный ременной передачей 36 со шкивом 37 электромотора 38, посредством которого осзществляется вращение вала-шестерни, а через шестерню 32 движение передается шпинделю 17, несущему шлифовальный круг. Работает станок следующим образом.

Стол 11 станка с закрепленной на нем инструментальной бабкой 14, развернутой в горизонтальной плоскости на угол 1|з относительно оси вращения детали, что обеснечивает требуемую эллинтическую траекторию режущего инструмента в плоскости, перпендикулярной к оси вращения детали, быстро подводится с номощью гидропривода к обрабатываемой детали, после чего происходит перемещение стола 11 с рабочей подачей вдоль

оси вращения обрабатываемой детали. Одновременно с переключением стола на рабочую подачу включается вращение шпинделя 4 изделия от электродвигателя (на фигурах не ноказан) через шкив 31 и далее через

шестерни 7, 8, 9, вал 10 карданную передачу 27, вал 26, шестерни 25 и 24 передается на приводной шпиндель 16, вместе с которым вращается шпиндель 17 с закрепленным на нем режущим инструментом 18, причем вершина инструмента в плоскости, перпендикулярной к оси вращения шпинделя 16, вращается по окрулсности радиуса / e-f Ае.

При вращении шпинделя 4 с изделием 6 с

угловой скоростью со режущий инструмент 18 вращается в противоположную сторону со скоростью 2со по эллиптической траектории в плоскости, перпендикулярной к оси вращения детали, и вершина резца на детали 6 описывает кривую с достаточной для практики точностью.

При резцовой обработке шпиндель 17 удерживается от проворота рычагом 19, скрепленным с осью 20 ползуна 21. Ползун при вращении нриводного шпинделя 16 перемещается возвратно-ноступательно в направляющих 22 стакана 23, закрепленного в корпусе 15 инструментальной бабки, при этом происходит корректировка положения резца, в результате чего резец всегда близок к нормали

обрабатываемой поверхности, т. е. обеспечивается постоянство углов резания.

При шлифовании и фрезеровании необходимость корректировки углов резания отпадает. В этом случае шпинделю, несуш;ему инструмент, от отдельного электродвигателя 38 сообращается враш;ение через ременную передачу 36, вал-шестерню 34 внутреннего зацепления и шестерню 32.

Настройка на размер и компенсация износа при шлифовании и фрезеровании осуш;ествляется перемещением плиты 12 с закрепленной на ней инструментальной бабкой 14 с помощью винта 13. Компенсация износа резца осуществляется его выдвижением вперед иа величину износа.

Формула изобретения 1. Станок для обработки статора роторнопоршневого двигателя, на станине которого расположена бабка изделия и подвижный в двух взаимно перпендикулярных направлениях стол, несущий инструментальную бабку, в которой эксцентрично оси изделия расположен ее шпиидель, отличающийся тем, что, с целью повыщения точности профиля путем его обработки по эквидистанте эпитрохоиды и увеличения производительности.

внутри шпинделя инструментальной бабки с эксцентриситетом по отношению к его оси, равным эксцентриситету эпитрохоиды, расположен другой шпиндель, несущий обрабатывающий инструмент, а шпиндель изделия и шпиндель инструментальной бабки связаны кинематической цепью в виде шестеренчатокарданной передачи с общим передаточным отношением 1 :2 при противоположных направлениях вращения и при развернутой на угол в горизонтальной плоскости инструментальной бабке.

2.Станок по п. 1, отличающийся тем, что, с целью обработки резцом с сохранением его углов резания, на шпинделе, несущем резец, закреплен рычаг, связанный осью с ползуном, перемещаемым при вращении шпинделя инструментальной бабки по направляющим, которыми снабжен корпус инструментальной бабки.

3.Станок по п. 1, отличающийся тем, что, с целью обработки фрезой или шлифовальным кругом, на предназначенном для них шпинделе закреплена шестерня, приводимая через шестерню, смонтированную в корпусе инструментальной бабки, от автономного электродвигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки циклоидальных профилей | 1974 |

|

SU498098A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Станок для обработки криволинейных поверхностей | 1989 |

|

SU1696151A1 |

| Способ обработки резанием трохоидальных поверхностей и устройство для его осуществления | 1980 |

|

SU897405A1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Станок для обработки статора роторно-поршневого двигателя | 1974 |

|

SU564097A2 |

| Копировально-шлифовальный станок | 1974 |

|

SU554139A1 |

| Приспособление для механической обработки гипо (эпи) - трохоидных поверхностей | 1977 |

|

SU665988A1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

/

F

иг. I

yV

иг.

Авторы

Даты

1976-04-15—Публикация

1972-11-24—Подача