Изобретение предназначено для проведения диагностики точности металлорежущих станков с числовым программным управлением и иных подобных технологических систем.

Известен способ диагностики точности круговых перемещений на холостом ходу с использованием телескопического датчика со сферическими наконечниками согласно п. 11.3.4.4 Метод, использующий шаровой контрольный калибр с выдвижным стержнем ГОСТ ISO 230-1-2018 «Нормы и правила испытаний станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в квазистатических условиях» в котором телескопический датчик со сферическими наконечниками закрепляют на станке с числовым программным управлением (ЧПУ) в специальных подпятниках, один из которых устанавливают на столе станка, а другой на его шпиндельной бабке, перемещающейся относительно стола по круговой траектории. Измерительный сигнал от датчика, пропорциональный изменениям расстояния R между двумя центрами сферы шарниров, отображается в виде круглограммы. Методика испытания и оценки двунаправленного кругового отклонения, среднего двунаправленного радиального отклонения, кругового и радиального отклонения круговых траекторий, которые возникают в связи с одновременными перемещениями по двум линейным осям описаны в ГОСТ ISO 230-4-2015 «Методика испытаний металлорежущих станков. Часть 4. Испытания на отклонения круговых траекторий для станков с ЧПУ».

Однако способ диагностики точности круговых перемещений на холостом ходу с использованием телескопического датчика со сферическими наконечниками согласно п. 11.3.4.4 ГОСТ ISO 230-1-2018 обладает значительными недостатками, а именно низкой предсказательной способностью полученных результатов для определения точности процесса лезвийной обработки, оценки виброустойчивости несущей системы станка с ЧПУ при воздействии сил, возникающих в процессе резания.

Также известен метод диагностики точности круговых перемещений под статической нагрузкой.

A new method for circular testing of machine tools under loaded condition / A. Archenti, M. Nicolescu, G. Casterman, S. Hjelm // 5th CIRP Conference on High Performance Cutting 2012. - Procedia CIRP 1. - 2012. P. 575 - 580. В этой работе предлагается установить в корпус телескопического датчика пневматический цилиндр и поршень для создания статической силы между двумя опорами в процессе измерения круговых траекторий.

Недостатком данного способа является использование только лишь статической нагрузки на несущую систему станка, притом она не эквивалентна силам резания, и может широко варьироваться. Кроме того, данный способ требует предельно жесткой фиксации магнитных подпятников и исключает применение стандартных приборов.

Для диагностики точности металлорежущего станка под нагрузкой в настоящее время не регламентировано никаких методик, кроме изготовления контрольной детали согласно ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность».

Задачей изобретения является повышение достоверности диагностики точности станков с числовым программным управлением, работающих с лезвийным инструментом.

Создание объемной карты точности рабочей зоны станка с имитацией рабочих усилий от фрезы позволяет установить участки рабочей зоны, в которых виброустойчивость и точность обработки наибольшая и ограничить режимы резания по силовым параметрам.

Способ диагностики точности металлорежущего станка под нагрузкой заключается в том, что после определения типовых режимов резания, которые могут применяться на станке с ЧПУ, по методикам описанных в справочниках В.И. Гузеева, Ю.В. Барановского либо по методикам расчета предложенными фирмами Sandvik и Walter определяется расчетная величина силы резания. После этого для создания эквивалентной силовой нагрузки рассчитывается масса и эксцентриситет груза для частоты вращения, соответствующей частоте вращения шпинделя. Затем на стол станка монтируется и запускается устройство, моделирующее внешнюю нагрузку от фрезы, устанавливается телескопический датчик и производится измерение по ГОСТ ISO 230-4-2015 «Методика испытаний металлорежущих станков. Часть 4. Испытания на отклонения круговых траекторий для станков с ЧПУ». Далее при необходимости изменяют положение оси электродвигателя путем смещения или наклона и повторяют измерение. Расширение функциональных возможностей диагностики технического состояния несущей системы металлообрабатывающего станка с числовым программным управлением возможно за счет изменения используемого участка рабочей зоны путем смещения центра круговой траектории, величина которого равна или больше радиуса номинальной траектории, если это геометрически возможно.

Предложенный способ позволяет осуществить анализ массива круговых диаграмм, полученных на станке в процессе измерения точности круговых перемещений при одновременном приложении к подвижному узлу вибрационной нагрузки эквивалентной по модулю силе резания. Из полученных данных выделяют участки рабочей зоны с допустимой и недостаточной точностью под действием внешних сил.

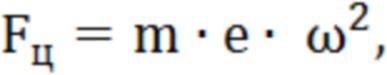

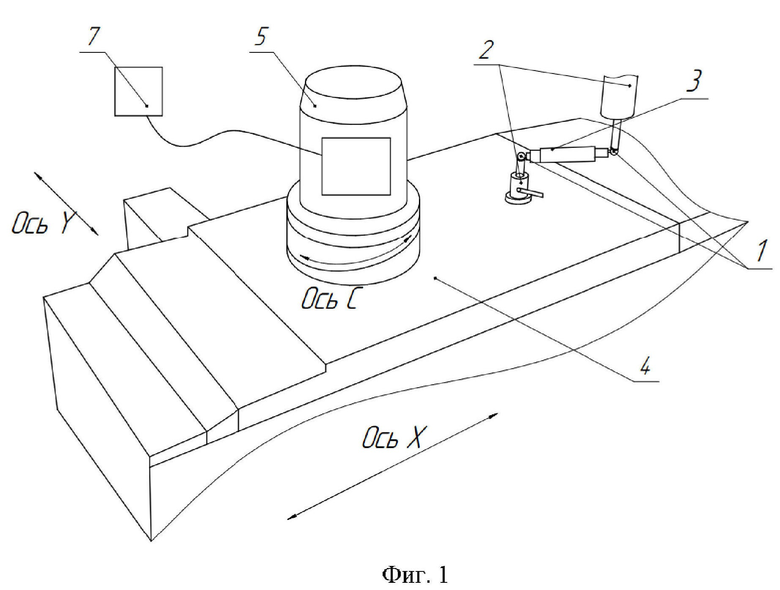

Для реализации предложенного способа диагностики точности металлорежущего станка под нагрузкой предложено устройство для его осуществления, состоящее из телескопического датчика 3 со сферическими наконечниками 1, которые закрепляют на станке с ЧПУ в специальных подпятниках 2, один из которых устанавливают на столе станка, а другой на его шпиндельной бабке, перемещающейся относительно стола по круговой траектории. Измерительный сигнал от датчика, пропорциональный изменениям расстояния R между двумя центрами сферы шарниров, отображается в виде круглограммы.

Для повышения информативности измерений геометрической точности перемещений подвижных узлов станка к ним непосредственно прикладывается эквивалентная нагрузка, которая создает вынужденные колебания с амплитудой, равной амплитуде в процессе резания. Для несущей системы станка осуществляют на входе гармоническое возбуждение и замеряют отклик системы на выходе, при этом для получения динамических характеристик возбуждают исследуемую конструкцию с помощью регулируемой центробежной силы. Для этого предлагается использование внешнего источника вынужденных колебаний, передающего усилие на стол станка 4.

На Фиг. 1 представлена предлагаемая схема установки для нагружения станка и измерения амплитуды вынужденных колебаний, имитирующих процесс фрезерования.

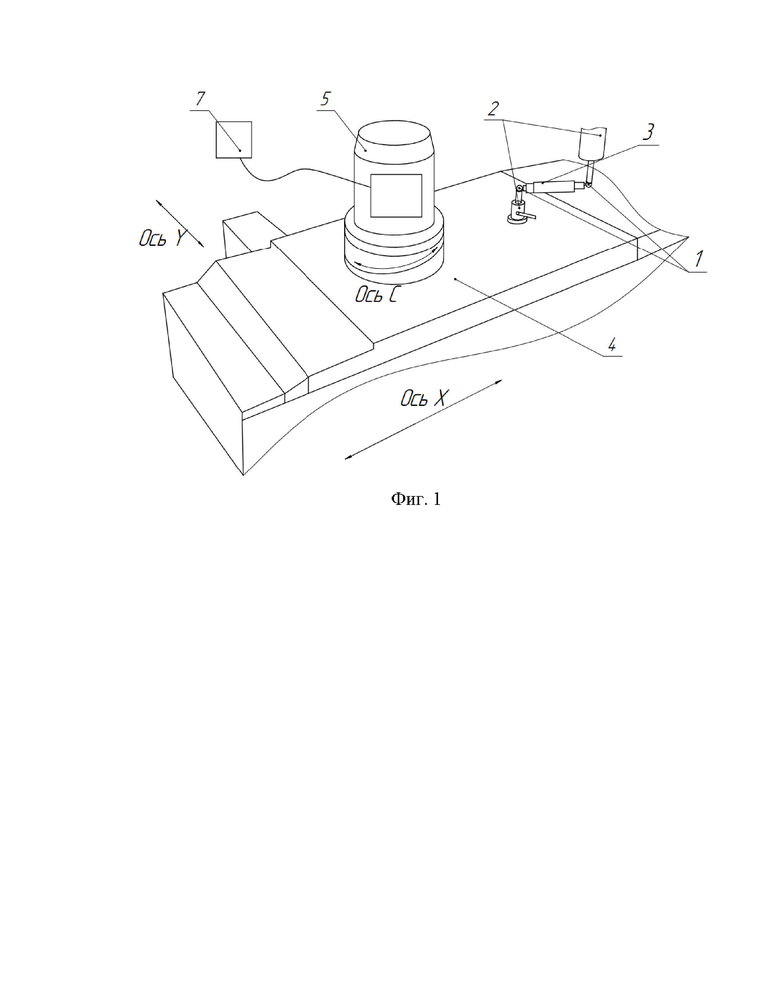

На Фиг. 2 представлен разрез нагрузочной установки для демонстрации эксцентрично расположенного груза наклонной платформы.

Трехфазный электродвигатель 5, установленный на базирующем поворотном устройстве, подключенный через частотный преобразователь 7, на конце вала которого эксцентрично, со смещением центра масс на величину ε, установлен сборный груз 6 изменяемой массы m. Наличие эксцентрично расположенных вращающихся масс вызывают динамический дисбаланс. Таким образом, действующая на груз центробежная сила передается на стол станка через базирующее поворотное устройство 8 и основание поворотного устройства 9, которое жестко закрепляется на подвижном столе станка 4.

Величина имитирующего усилия определяется по аналогичному воздействию на станок, которое может быть определено путем сравнения амплитуды колебаний, определяемой в результате нагружения и зафиксированной амплитуды колебаний во время пробного прохода с конкретным инструментом и режимами резания. Также расчет центробежной силы, создающей внешнее воздействие, может производиться по формуле  где m - масса дисбаланса, кг; е - эксцентриситет, м; ω - частота вращения шпинделя, Гц.

где m - масса дисбаланса, кг; е - эксцентриситет, м; ω - частота вращения шпинделя, Гц.

Одним из основных параметров позиционных шариково-винтовых пар является величина люфта или предварительного натяга, который в процессе эксплуатации становится неравномерным. Люфты приводов станков напрямую оказывают влияние на точность размерной обработки, например, при фрезеровании отверстий или спиральных пазов из-за наличия люфта на спиральной поверхности детали будут образовываться плоские участки в процессе реверса узлов. Изобретение с наибольшим эффектом может быть применено при диагностировании и оценке конструкций станков прецизионной точности с числовым программным управлением.

Преимуществом измерений точности станка при приложении нагрузки является получение более полной и достоверной информации о состоянии узлов станка и точности их согласованных перемещений в условиях, имитирующих реальный процесс резания.

Динамические составляющие сил резания, приложенные к несущей системе станка, играют важную роль в процессе резания, поэтому для повышения достоверности и информативности проводимых измерений требуется проведение испытаний в условиях, приближенных к реальному процессу резания. Наиболее информативным инструментом для диагностики текущего состояния оборудования является получение его вибрационных характеристик, которые непосредственно связаны с параметрами его узлов и напрямую определяют различные показатели его точности. Наблюдаемые амплитуды вибрации станков непосредственно отражаются на обработанной детали, что и определяет точностные показатели оборудования в различных точках его рабочего пространства. При работе станков возникает широкий спектр колебаний, природа которых имеет как стационарный, так и позиционно-зависимый характер.

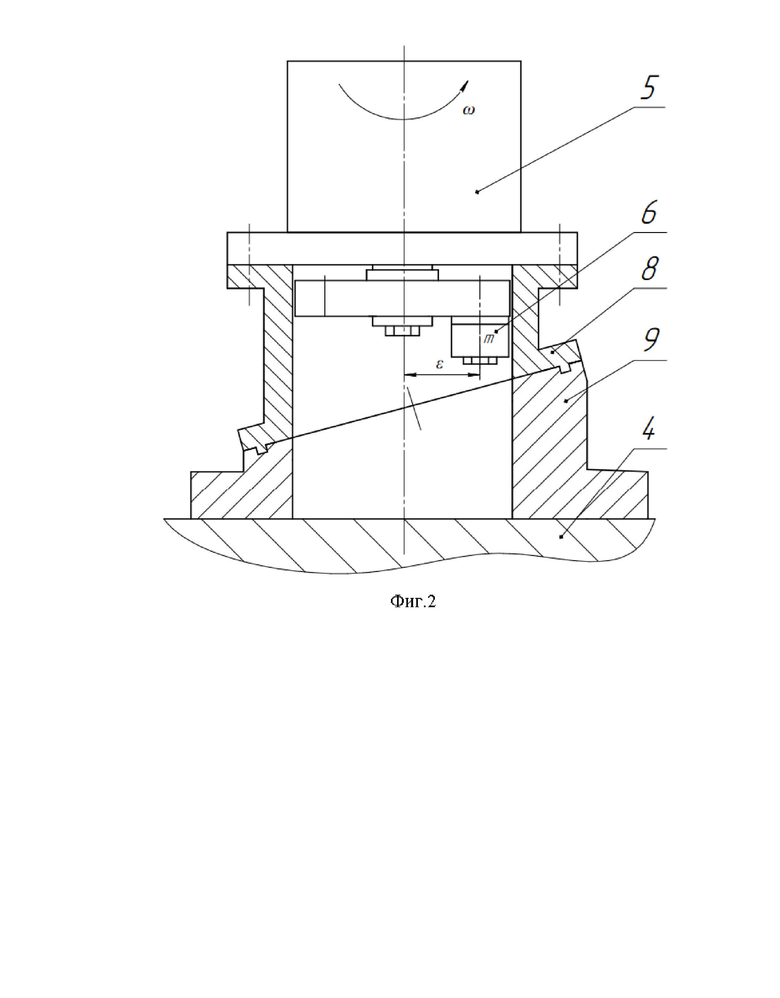

С целью повышения информативности и достоверности диагностика может проводиться многократно с изменением скорости подачи, частоты вынужденных колебаний, и положения нагрузочного устройства. Положение точек измерения (а-е) и источника вынужденных колебаний на виде сверху на стол станка приведены на фиг.3.

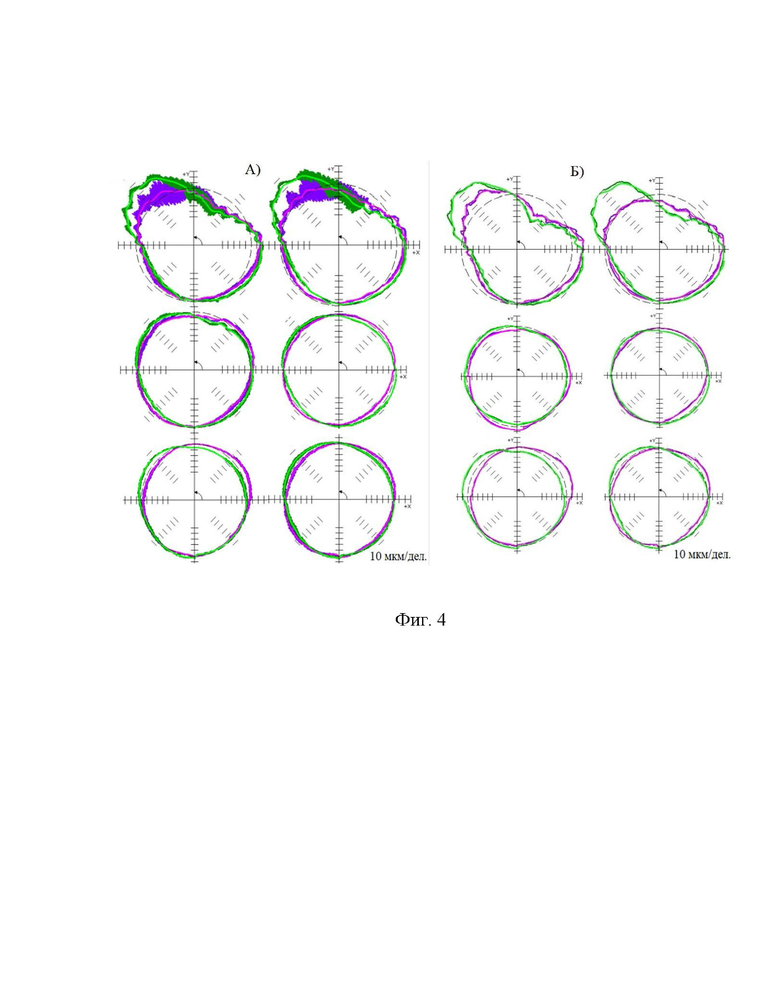

На Фиг. 3 наблюдается значительное увеличение амплитуды колебаний вплоть до 40 мкм в точках измерения «а» и «б» которое приводит к снижению точности обработки. Полезный технический результат применения способа диагностики точности круговых перемещений станка под нагрузкой представлен на фиг.4.

Реферат: Изобретение относится к станкостроению и может быть использовано для оценки точности, качества изготовления, сборки металлорежущих станков с числовым программным управлением, определения участков рабочего пространства с наименьшей жесткостью, а также текущего состояния несущей системы металлорежущих станков. Технический результат заключается в увеличении объема информации, получаемой в ходе диагностики, а также повышении достоверности диагностики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения геометрических погрешностей траектории движения стола фрезерных станков с ЧПУ | 2016 |

|

RU2641939C2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| СПОСОБ ПОДДЕРЖАНИЯ ПРЕДЕЛЬНО ДОПУСТИМЫХ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ | 2008 |

|

RU2379737C2 |

| Способ коррекции положения резца на металлорежущем станке с ЧПУ | 2017 |

|

RU2654120C1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Адаптивная система управления фрезерным станком | 1982 |

|

SU1041990A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ МЕТАЛЛООБРАБАТЫВАЮЩЕГО СТАНКА С ЧПУ | 2015 |

|

RU2619424C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ТУРБИННЫХ ЛОПАТОК И СПОСОБ ИХ ФРЕЗЕРОВАНИЯ С ПОМОЩЬЮ ЭТОГО УСТРОЙСТВА | 2006 |

|

RU2325985C1 |

Изобретение относится к станкостроению и может быть использовано для оценки качества изготовления, сборки металлорежущих станков с числовым программным управлением, определения участков рабочего пространства с наименьшей жесткостью, а также текущего состояния несущей системы металлорежущих станков. Способ включает контроль точности металлорежущего станка измерительным телескопическим датчиком со сферическими наконечниками, закрепленными в подпятниках, совершающим круговые движения вокруг одного из подпятников. При этом диагностику производят под нагрузкой при приложении к перемещаемым узлам регулируемой вынуждающей центробежной силы, равной по модулю силам, возникающим в процессе фрезерования пробной детали. Технический результат заключается в увеличении объема информации, получаемой в ходе диагностики, а также повышении достоверности диагностики. 2 з.п. ф-лы, 4 ил.

1. Способ диагностики точности металлорежущего станка с измерительным телескопическим датчиком со сферическими наконечниками, закрепленными в подпятниках, совершающим круговые движения вокруг одного из подпятников, отличающийся тем, что диагностику производят под нагрузкой при приложении к перемещаемым узлам регулируемой вынуждающей центробежной силы, равной по модулю силам, возникающим в процессе фрезерования пробной детали.

2. Способ по п. 1, отличающийся тем, что приложение вынуждающих сил производят в плоскости, наклонной к горизонтали на угол, равный углу подъема винтовой канавки режущего инструмента для имитации вертикальной составляющей силы резания.

3. Способ по пп. 1 и 2, отличающийся тем, что для повышения информативности применяют с многократными смещениями центра круговой траектории.

| СПОСОБ ОПЕРАТИВНОЙ ДИАГНОСТИКИ МОДУЛЕЙ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ | 2018 |

|

RU2727470C2 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Испытания на отклонения круговых траекторий для станков с ЧПУ", 01.01.2017 | |||

| A new method for circular testing of machine tools under loaded condition / A | |||

| Archenti, M | |||

| Nicolescu, G | |||

| Casterman, S | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2023-04-21—Публикация

2022-04-12—Подача