Изобретение относится к металлургии цветных металлов и может быть использовано, в частности, для подготовки хлорида магния к электролизу.

Из известных наиболее близким по технической сущности является способ обезвоживания хлорида магния в атмосфере хлористого водорода под давлением 0,3-4,0 атм при 260-371°С. Для интенсификации удаления влаги и подавления гидролиза хлорида магния при этом процесс проводят при повышенном давлении хлористого водорода, рекомендуется также использовать, обезвоживаемый хлорид магния в виде тонких слоев толщиной 3-20 мкм. Предварительно обезвоженный хлорид магния, содержащий 4,2-4,4 моля гидратной воды, MgCl2TiH20(4,2-S n 4,4), нагретый предварительно до температуры 180°С, распыляется в печи и оседает тонкой пленкой на частицах безводного хлорида магния в их

псевдоожиженном слое, создаваемом потоком хлористого водорода. В печи хлорид магния быстро нагревается до 260- 371 °С (средней температуры слоя) и выдерживается в течение определенного времени. В патенте не приводятся цифровые величины содержания влаги и кислородсодержащих соединений магния в конечном продукте. Отмечается лишь, что их было очень мало, поскольку все условия для предотвращения их образования и для полного удаления влаги были обеспечены.

Однако в прототипе не устранены другие недостатки, присущие и аналогам предлагаемого изобретения: для продувки слоя .частиц хлорида магния в течение всего процесса обезвоживания требуются большие расходы хлористого водорода (35 молей HCI на 1 моль MgCl2 4, 2Й20); необходимо сложное вспомогательное оборудование для обеспечения непрерывной циркуляции с заСО 00

о

данной скоростью и осушки влажного хлористого водорода, очистки его от мелких частиц соли, которые возвращают в печь.

Целью изобретения является снижение расхода хлористого водорода, сохранение ка- чества продукта, упрощение способа за счет исключения вспомогательного оборудования для обеспечения непрерывной циркуляции и регенерации HCI при получении безводного хлорида магния с минимальным содержани- ем кислородсодержащих примесей.

Поставленная цель достигается тем, что в известном способе получения безводного хлорида магния путем нагревания частично обезвоженного хлорида магния в атмосфере хлористого водорода под давлением, процесс проводят в герметичном сосуде в присутствии осушителя, при этом частично обезвоженный хлорид магния нагревают до 380-410°С, затем выдерживают, повышая температуру не менее чем до 420°С, до прекращения выделения паров воды при давлении хлористого водорода не менее 15 атм.

Существенное повышение давления хлористого водорода (до 15 атм и выше) в настоящем изобретении по сравнению с прототипом позволяет повысить температуру нагрева обезвоживаемого хлорида магния (до 380-420°С и выше) и резко интенсифицировать испарение влаги с по- верхности частиц соли, а также скорости диффузии хлористого водорода и паров воды внутри солевых частиц. При высоком давлении хлористого водорода отпадает нужда в тщательном контроле соотношения парциальных давлений PCHI/ Рнао в газах для предотвращения протекания реакций гидролиза, как это делают, например, в прототипе, принимая специальные меры для того, чтобы соотношение Рна/Рнао оставалось не ниже 2,5-1,8 в течение всего процесса.

Применение же повышенных давлений в известных способах обезвоживания хлорида магния в шахтных печах или кипящего слоя сильно усложнило бы как сами печи, так и вспомогательное оборудование, обеспечивающее непрерывную циркуляцию хлористого водорода с заданной скоростью, его осушку и очистку от мелких солевых ча- стиц. Указанное противоречие в предлагаемом способе устраняется тем, что процесс ведут в герметичном сосуде, а не в проточном, а пары воды поглощают осушителем, находящимся в том же сосуде. Перенос па- ров воды к осушителю осуществляется кон- вективными потоками хлористого водорода, интенсивность которых резко нарастает с повышением давления (начиная с нескольких атмосфер и выше), температурой, а также с величиной градиента температур между зонами нагрева.

Таким образом, в предлагаемом способе получения безводного хлорида магния все факторы (повышенные давления хлористого водорода и температуры нагрева осушаемой соли), способствующие более интенсивному испарению влаги и подавлению реакций гидролиза, одновременно интенсифицируют процессы конвективного удаления и переноса паров воды от осушаемой соли к осушителю.

Частично обезвоженный хлорид магния нагревали до 380-410°С, поскольку было обнаружено, что лишь с этих температур начинала испаряться влага при удалении последней молекулы воды из MgCl2 H20 - наиболее ответственного этапа процесса. Удаление же остальной влаги при высоких давлениях хлористого водорода протекало легко и быстро при более низких температурах, без гидролиза; медленный или очень быстрый (за несколько минут) нагрев до 380-410°С не сказывался на протекании и результатах процесса обезвоживания в целом.

Температуру при выдержке хлорида магния повышали не менее чем до 420°С, так как было установлено, что при более низких ее значениях влага полностью не удалялась из соли, а последующая выдержка при более высоких температурах приводила к выделению новых порций влаги (в атмосфере HCI) или к повышенному содержанию кислородсодержащих примесей, до 0,5 мас.% в расчете на МдО (при выдержке в инертной атмосфере или в вакууме). Температуру нагрева хлорида магния допускается повышать и до более высоких значений, что однако является менее благоприятным с точки зрения усложнения условий эксплуатации оборудования.

Давление хлористого водорода в сосуде поддерживали не менее 15 атм, поскольку было установлено, что при меньших давлениях хлористого водорода содержание кислородсодержащих примесей в безводном хлориде магния возрастало до мас.%. Верхний предел давлений в предлагаемом способе ограничивается лишь усложнением условий работы установки. Нами большинство опытов было поставлено атм, что соответствует давлению насыщенных паров жидкого хлористого водорода при 0°С. Это давление легко можно реализовать и поддерживать также в производственных условиях, охлаждая один из отростков сосуда в воде со льдом.

В качестве осушителя в настоящем изобретении может быть использован любой из

них, не взаимодействующий с хлористым водородом, например, хлорид кальция, серная кислота, различные адсорбенты, металлы и др. С целью устранения возможного механического загрязнения хлорида магния осушителем, в качестве последнего целесообразно брать то же самое вещество, что и осушаемая соль, но нагретое до более низкой температуры. Наиболее оптимальным из них является хлорид магния с двумя молекулами гидратной воды, MgCl2 2H20 - продуктс минимальными содержаниями воды и кислородсодержащих примесей, который еще можно легко и просто получить на предварительном этапе обезвоживания би- шофита, MgCl2-6H20, например, в токе горячего воздуха, как, например, в прототипе и аналогах. При получении безводного хлори- . да магния по предлагаемому способу в случае, когда в качестве частично обезвоженного хлорида магния и осушителя используют MgCl2 2hteO, в зоне с высокой температурой (380-420°С и выше) будут протекать тогда процессы удаления последних молекул воды, а в более холодной зоне с осушителем - их поглощение с образованием MgCl2 4H20 и MgCl2-6H20, т.е. процессы, обратные протекающим на этапе предварительного обезвоживания хлорида магния.

По сравнению с прототипом, в котором хлористый водород непрерывно продувают через проточный сосуд С осушаемой солью при помощи специального оборудования, имеющего собственный большой объем, в предлагаемом способе требуется принципиально лишь такое количество хлористого водорода, которое необходимо для заполнения герметичного сосуда. Повышению скорости конвективного переноса паров воды газами от осушаемой соли к осушителю способствует уменьшение расстояния между ними. Таким образом, требование создания по возможности более компактного устройства для более эффективной его работы, с одной стороны, хорошо сочетается с требованием сокращения расхода хлористого водорода (его количества, необходимого для заполнения сосуда), с другой стороны, что и является целью изобретения. Хлористый водород, находящийся в герметичном сосуде, в котором пары воды поглощает осушитель, не требуется дополнительно специально очищать от влаги и пыли, его можно использовать многократно. Нет необходимости и в специальном сложном оборудовании для обеспечения этого, а также непрерывной циркуляции хлористого водорода с заданной скоростью, как в прототипе, что упрощает процесс.

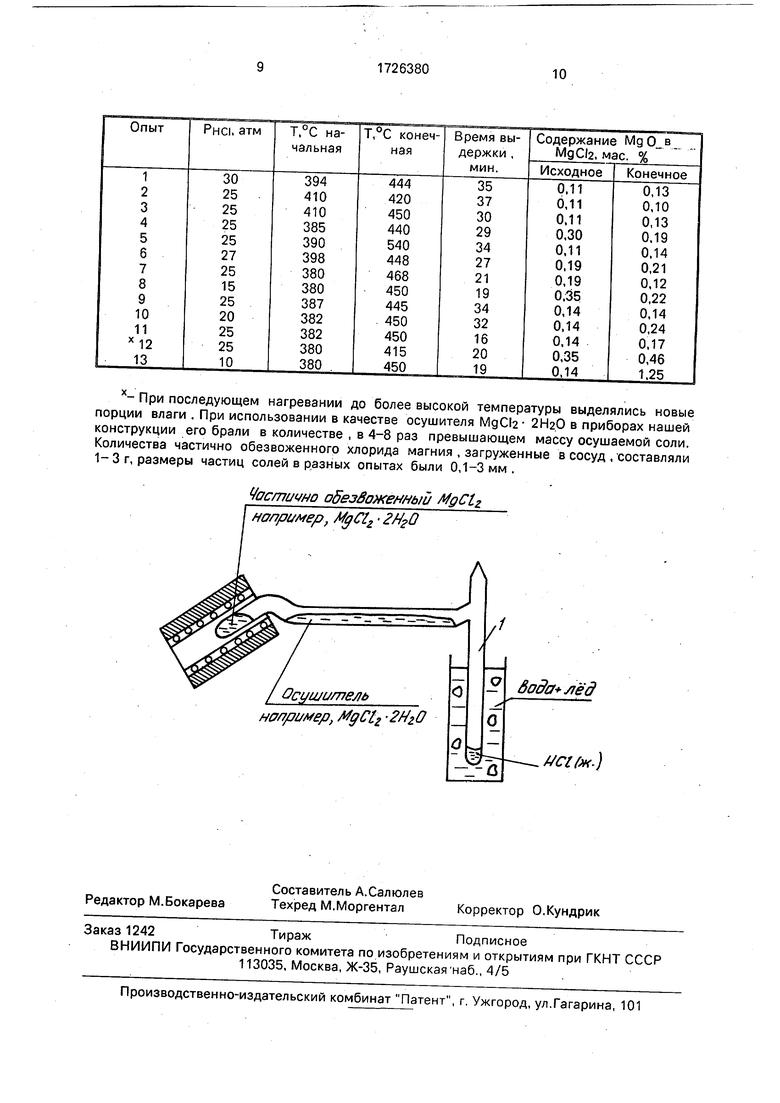

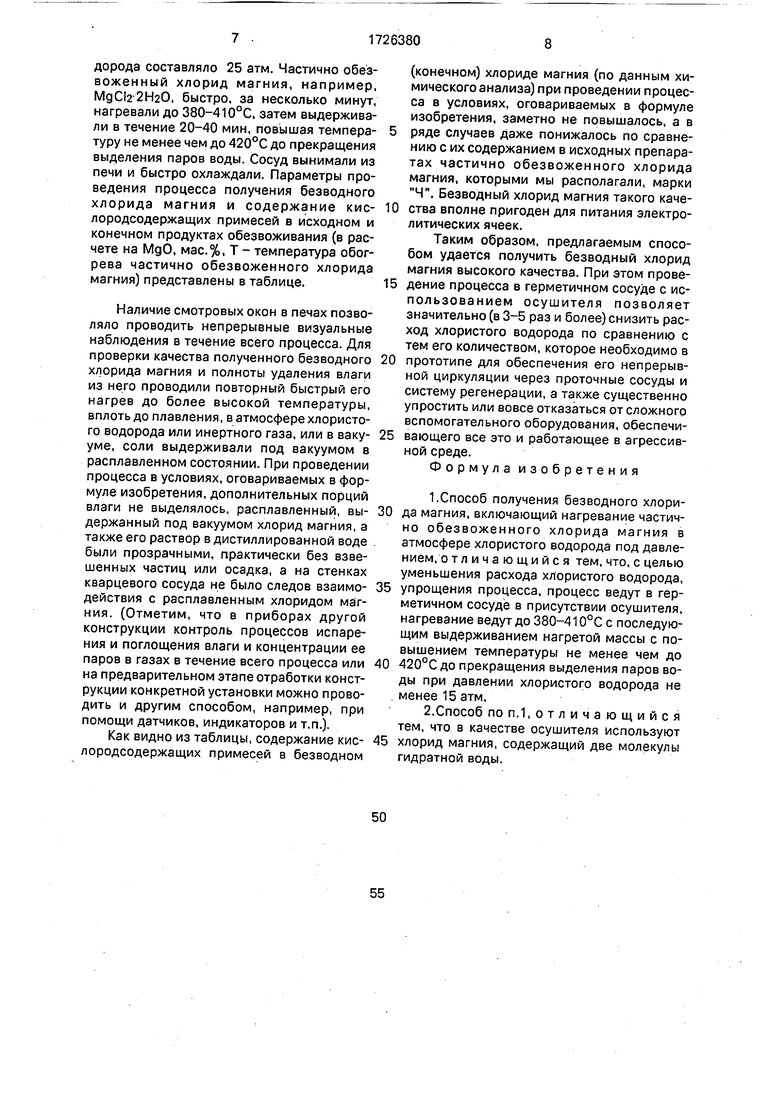

В сосудах, которых использовали мы в своих опытах, объемом см , в зависимости от количества загруженного хлорида магния, соотношение количества молей HCI, необходимое для заполнения сосуда, отнесенное к числу молей удаляемой воды из MgCl2 2H20, составляло 3,5-4,5 при

0 меньших загрузках и 1,7г2,2 молей НС) на 1 моль при больших загрузках. Указанные величины в несколько раз меньше, чем в прототипе, в котором для обеспечения непрерывной циркуляции хлористого водоро5 да необходимо было 8,3 мрля-HCI на 1 моль удаляемой воды. Заметим, что указанные минимальные в наших опытах величины (1,7-2,2) отнюдь не являются предельными. Так, например, в сосуде, показанном схема0 тично на чертеже, без ущерба для хода процесса можно существенно уменьшить объем отростка 1, взяв, например, более тонкую трубку или вовсе исключив эту часть сосуда, если давление хлористого водорода поддер5 живать каким-либо другим способом, например, из баллона с НС через редуктор.

Принципиально возможны и другие конструктивные, решения практического осуществления способа получения безвод0 ного хлорида магния по сравнению с той конструкцией сосуда, которую использовали в своих опытах мы, однако с соблюдением всех прочих условий и режимов, оговариваемых в предлагаемом изобрете5 нии.

Таким образом, использование совокупности существенных признаков, отличающих предлагаемое изобретение от прототипа, приводящее к появлению новых

0 свойств (снижение расхода хлористого водорода и упрощение способа получения безводного хлорида магния), не совпадающих со свойствами известных решений, дает основание сделать вывод, что

5 предлагаемое изобретение обладает существенными отличиями.

Ниже приводятся примеры осуществления в предлагаемом изобретении способа получения безводного хлорида магния.

0 В сосуд, изготовленный из кварцевого стекла, помещали предварительно обезвоженный хлорид магния и осушитель и заполняли сосуд хлористым водородом. Сосуд вакуумировали при охлаждении отростка 1

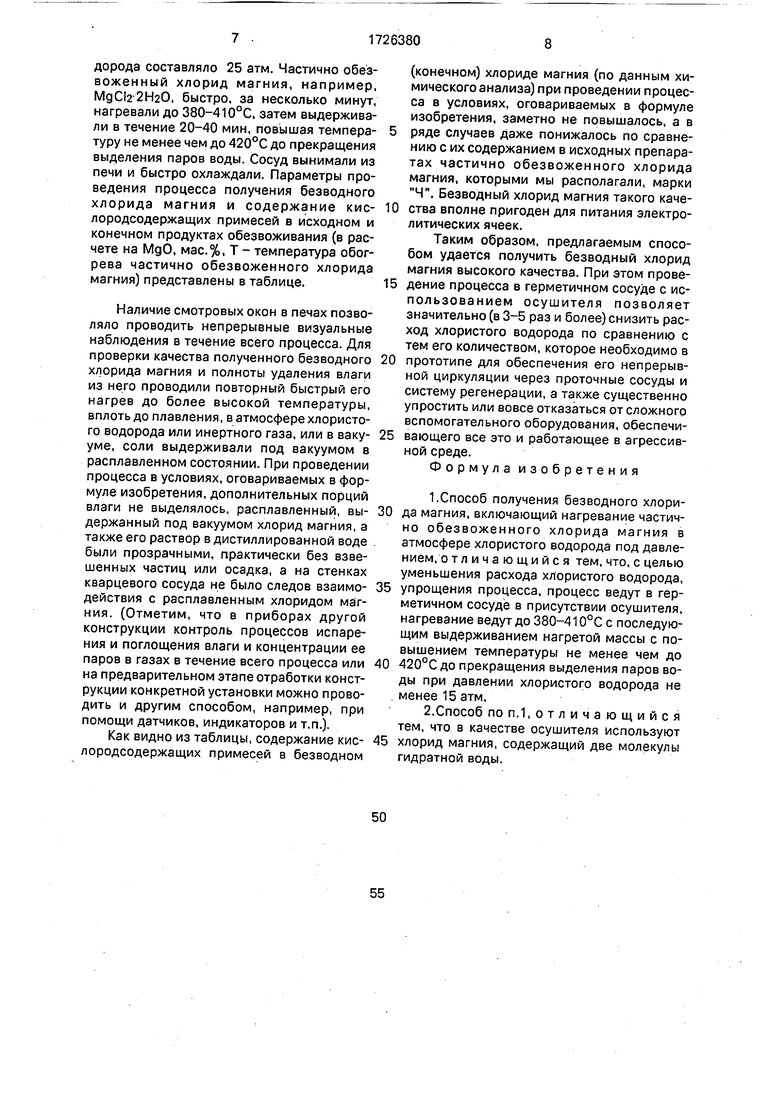

5 жидким азотом и запаивали. Давление хлористого водорода поддерживали, вводя в сосуд заданное количество газа или регулируя температуру отростка 1, охлаждая его, например, до 0°С в воде со льдом, когда давление насыщенных паров хлористого водорода составляло 25 атм. Частично обезвоженный хлорид магния, например, MgCl2-2H20, быстро, за несколько минут, нагревали до 380-410°С, затем выдерживали в течение 20-40 мин, повышая темпера- туру не менее чем до 420°С до прекращения выделения паров воды. Сосуд вынимали из печи и быстро охлаждали. Параметры проведения процесса получения безводного хлорида магния и содержание кис- лородсодержащих примесей в исходном и конечном продуктах обезвоживания (в расчете на МдО, мас.%, Т - температура обогрева частично обезвоженного хлорида магния) представлены в таблице.

Наличие смотровых окон в печах позволяло проводить непрерывные визуальные наблюдения в течение всего процесса. Для проверки качества полученного безводного хлорида магния и полноты удаления влаги из него проводили повторный быстрый его нагрев до более высокой температуры, вплоть до плавления, в атмосфере хлористого водорода или инертного газа, или в ваку- уме, соли выдерживали под вакуумом в расплавленном состоянии. При проведении процесса в условиях, оговариваемых в формуле изобретения, дополнительных порций влаги не выделялось, расплавленный, вы- держанный под вакуумом хлорид магния, а также его раствор в дистиллированной воде были прозрачными, практически без взвешенных частиц или осадка, а на стенках кварцевого сосуда не было следов взаимо- действия с расплавленным хлоридом магния. (Отметим, что в приборах другой конструкции контроль процессов испарения и поглощения влаги и концентрации ее паров в газах в течение всего процесса или на предварительном этапе отработки конструкции конкретной установки можно проводить и другим способом, например, при помощи датчиков, индикаторов и т.п.).

Как видно из таблицы, содержание кис- лородсодержащих примесей в безводном

(конечном) хлориде магния (по данным химического анализа) при проведении процесса в условиях, оговариваемых в формуле изобретения, заметно не повышалось, а в ряде случаев даже понижалось по сравнению с их содержанием в исходных препаратах частично обезвоженного хлорида магния, которыми мы располагали, марки Ч. Безводный хлорид магния такого качества вполне пригоден для питания электролитических ячеек.

Таким образом, предлагаемым способом удается получить безводный хлорид магния высокого качества. При этом проведение процесса в герметичном сосуде с ис- пользованием осушителя позволяет значительно (в 3-5 раз и более) снизить расход хлористого водорода по сравнению с тем его количеством, которое необходимо в прототипе для обеспечения его непрерывной циркуляции через проточные сосуды и систему регенерации, а также существенно упростить или вовсе отказаться от сложного вспомогательного оборудования, обеспечивающего все это и работающее в агрессивной среде.

Формула изобретения

1.Способ получения безводного хлорида магния, включающий нагревание частично обезвоженного хлорида магния в атмосфере хлористого водорода под давлением, о тличающийся тем, что, с целью уменьшения расхода хлористого водорода, упрощения процесса, процесс ведут в герметичном сосуде в присутствии осушителя, нагревание ведут до 380-410°С с последующим выдерживанием нагретой массы с повышением температуры не менее чем до 420°С до прекращения выделения паров воды при давлении хлористого водорода не менее 15 атм.

2.Способ по п,1, о т л и ч а ю щ и и с я тем, что в качестве осушителя используют хлорид магния, содержащий две молекулы гидратной воды.

х- При последующем нагревании до более высокой температуры выделялись новые порции влаги . При использовании в качестве осушителя MgCte- 2Й20 в приборах нашей конструкции его брали в количестве , в 4-8 раз превышающем массу осушаемой соли. Количества частично обезвоженного хлорида магния , загруженные в сосуд , составляли 1-3 г, размеры частиц солей в разных опытах были 0,1-3 мм.

Частично обезвоженный MgClz

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ ЧЕРЕЗ АММОНИЕВЫЙ КАРНАЛЛИТ | 1998 |

|

RU2136786C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2003 |

|

RU2230833C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРИСТЫХ СОЛЕЙ | 1998 |

|

RU2131844C1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТОВ ХЛОРИДОВ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2006 |

|

RU2338689C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754213C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 1994 |

|

RU2082826C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано для подготовки хлорида магния к электролизу. Способ осуществляют в герметичном сосуде в присутствии осушителя в атмосфере хлористого водорода, при этом частично обезвоженный хлорид магния нагревают до 380-410°С, затем выдерживают, повышая температуру не менее чем до 420°С, до прекращения выделения паров воды, при давлении хлористого водорода не менее 15 атм. Изобретение позволяет уменьшить расход хлористого водорода в 3-5 раз, упростить процесс при сохранении качества продукта. 1 табл., 1 ил.

например, Mgttz 2fyQ

например, /М0С12 -2Нг.О

f/ctfr.)

| Патент США № 3346333, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1990-06-12—Подача