Изобретение относится к способу получения магния из кислородсодержащего сырья, например, магнезита с полным или частичным потреблением хлора в качестве оборотного продукта, необходимого для превращения оксидных соединений магния в его хлориды.

"Классическим" способом получения магния из кислородсодержащего сырья является хлорирование в шахтной печи брикетов из смеси оксида или карбоната магния с углеродистым восстановителем (бурый уголь, торф, кокс) и связующим (раствор хлорида магния или каменноугольный пек). В результате получают расплавленный хлорид магния (86-94% MgCl2), шлак и отходящие газы, содержащие по объему 10-20% HCl, 10-30% CO, 20-40% CO2 и десятые процента хлора.

Расплавленный хлорид магния направляют на электролиз, а полученный электролитический хлор возвращают в печь для хлорирования (см. О.А.Лебедев. Производство магния электролизом. Москва, "Металлургия", 1988 г. стр. 34-38).

Данный способ является трудоемким, требует больших материальных затрат и связан с существенным ухудшением экологической обстановки в окружающей среде.

Известен способ получения магния, при котором получают кислородсодержащее магниевое сырья (гидроксид магния) из морской воды, обрабатывая ее молоком, приготовленным из обожженного доломита или известняка (устричные раковины). Далее гидрооксид отделяют от жидкой фазы, прокаливают и нейтрализуют соляной кислотой, получаемой в специальных реакторах. Полученный раствор хлорида магния используют как связующее при изготовлении брикетов, направляемых на хлорирование в печь, с последующим электролизом получаемого расплавленного хлорида магния (см. О.А. Лебедев. Производство магния электролизом. Москва, "Металлургия", 1988 г., стр. 36-37).

Недостатком способа является низкое использование хлора (65-70%) и ухудшение экологической обстановки в окружающей среде, что связано с выбросами хлора, соляной кислоты и хлорированных углеводородов, включая диоксины.

Известен способ, при котором нейтрализуют гидроксид магния в баках с мешалками, куда подается соляная кислота, получаемая в регенерационных печах из анодного газа электролизеров. Затем полученный раствор хлорида магния очищают от примесей, выпаривают и кристаллизуют бишофит MgCl2 • 6H2O, который обезвоживает в многоярусных сушилках с перегребателями. Полученный продукт в виде гранул, содержащих MgCl2 • (1,25-1,5)H2O, загружают в электролизеры. Анодные газы, состоящие из хлора, хлористого водорода, оксида и диоксида углерода направляют в регенерационную печь для получения соляной кислоты, необходимой для нейтрализации гидрооксида магния (см. О.А. Лебедев. Производство магния электролизом. Москва, "Металлургия", 1988 г. стр. 38-39). Недостатком способа являются большие потери магния со шламом электролизеров и малый срок службы последних.

Недостатком является также наличие значительного количества оксида магния в обезвоженном хлориде магния (от 1,5 до 3%). Все это заметно снижает экономическую целесообразность получения хлорида магния обезвоживанием его кристалллогидратов.

Известны способы получения безводного хлористого магния, необходимого для производства металлического магния электролитическим способом путем получения и обезвоживания аммониевого карналлита (NH4Cl • MgCl2 • 6H2O). При последовательном нагревании до 360oC аммониевый карналлит подвергается полному обезвоживанию и разложению на MgCl2 и NH4Cl без гидролиза (см. М.А. Эйдензон, Магний, Москва, Металлургия, 1969 г.).

Известен способ получения безводного хлорида магния путем смешения гидрата хлорида магния с диэтиловым эфиром тетраэтиленглюколя, обработку полученного раствора аммиаком для образования нерастворимого безводного аммиаката хлористого магния и нагрев его до температуры, достаточной для удаления аммиака с образованием безводного хлористого магния, содержащего менее 0,8% вес. оксида магния (см. патент США N 4195071 МКИ C 01 F 5/34, НКИ 423-498, заявитель Nalco CHEMIKAL Co.

Способ предусматривает применение дорогостоящих компонентов: эфир тетраэтиленгликоль и этиленглюколя.

Наиболее близким техническим решением предлагаемому способу является заявка на патент 095/11859 "Способ получения практически безводного хлористого магния".

Обезвоживание растворов MgCl2 по патенту N 095/11859 осуществляется за счет их смешения с этиленгликолем, удалением воды в ректификационных колоннах и последующим осаждением кристаллов аммиаката магния (MgCl2 и NH3). Полученный безводный аммиакат промывается метанолом, сушится и разлагается в печи кипящего слоя (KC) с получением аммиака и безводного хлористого магния. У этого способа имеется ряд существенных недостатков.

Для обезвоживания используется органический растворитель - этиленгликоль. При удалении воды из раствора в батарее ректификационных колонн получается вода, содержащая этиленгликоль. Эту воду необходимо снова чистить от низких содержаний этиленгликоля в батарее ректификационных колонн.

Метиловый спирт после отмывки кристаллов аммиаката магния также необходимо чистить от этиленгликоля в батарее ректификационных колонн. Системы ректификационных колонн требуют значительных капиталовложений и дополнительных затрат тепловой энергии на ректификацию по очистке воды и метилового спирта.

Переработке подвергаются очень разбавленные растворы с 3-х процентным содержанием хлористого магния. Тем не менее изобретение по международной заявке на патент N WO 95/11859, как включающее один из важнейших признаков заявляемого способа - образование осадка аммонийных соединений хлористого магния с их разложением с выделением безводного хлористого магния - нами принимается, как прототип заявленного способа.

Технической задачей изобретения является снижение тепло и энергозатрат при производстве магния из кислородсодержащего сырья и снижение вредного воздействия на окружающую среду.

Поставленная задача решается тем, что для получения магния из кислородсодержащего сырья используются аммиачные соединения с последующим обезвоживанием полученного продукта и его электролитическим разложением с получением магния и хлора. Исходное сырье подвергают измельчению, выщелачивают раствором соляной кислоты и хлористого аммония, полученный раствор обрабатывают хлором, очищают от примесей и подают на абсорбцию хлористым аммонием. После абсорбции раствор, содержащий не менее 23% при массе хлористого магния, упаривают, кристаллизуют и полученный аммониевый карналлит обезвоживают и разлагают в расплаве отработанного электролита. Выделившийся хлористый магний направляют на электролиз, а хлористый аммоний направляют на обработку раствором после выщелачивания. В раствор после выщелачивания сырья добавляется маточный раствор после кристаллизации.

Отходящие газы после обезвоживания карналлита, содержащие хлористый водород и хлористый аммоний, обрабатывают конденсатом после упаривания раствора хлористого магния и хлористого аммония и образовавшийся раствор соляной кислоты и хлористого аммония с содержанием HCl не менее 18% по массе направляют на выщелачивание исходного сырья.

Обезвоживание аммониевого карналлита ведут в кипящем слое при скорости движения нагретых газов до 2 нм/сек и содержании хлористого водорода в теплоносителе не более 100 г/нм3 (6% объемн.).

Для уменьшения износа анодов и расхода электроэнергии в электролизере за счет низкого содержания оксида магния в электролите, содержание хлористого магния в отработанном электролите после разложения аммониевого карналлита поддерживает не выше 60% по массе.

Предлагаемый способ, по сравнению с прототипом, позволяет уменьшить тепло и энергозатраты при получении безводного хлористого магния для электролиза. В предлагаемом способе перерабатываются растворы с содержанием MgCl2 до 25% в то время, как в способе, принятом за прототип, переработке на безводный хлористый магний подвергаются растворы с содержанием MgCl2 3%. При этом упаривается не вся вода из раствора, часть остается в маточнике при кристаллизации аммониевого карналлита. Количество тепла только на упаривание растворов для получения безводного хлористого магния по патенту, не считая тепло на разложение безводного аммиакатного комплекса, будет в 8 раз больше, чем в предлагаемом способе. При этом вода удаляется путем ректификации с органическим растворителем, что значительно сложнее, чем простым испарением при кристаллизации карналлита в предлагаемом способе.

При переработке оксидного сырья с получением растворов хлористого магния в предлагаемом способе используется хлористый водород, который производят в топках печей кипящего слоя при сжигании хлора магниевых электролизеров с использованием топлива, содержащего углерод и водород. При этом используется тепло реакции образования хлористого водорода из хлора и водорода топлива. При получении растворов MgCl2 в способе, выбранном в качестве прототипа, возможен только отдельный синтез хлористого водорода из хлора и водорода без использования тепла реакции при получении безводного хлористого магния.

При разложении безводного аммониевого карналлита в отработанном расплаве электролизеров нет необходимости использования горячего сухого инертного газа с температурой свыше 510oC, как в прототипе, что является сложной технической задачей.

Как следует из описания патента, после ректификации водноспиртового раствора получают воду с таким содержанием спирта, что ее необходимо подвергать повторной ректификации с целью выделения спирта и меньшего вредного воздействия на окружающую среду. При промывке от этиленгликоля аммиакатного комплекса хлористого магния метанолом образуется органический раствор, который путем ректификации в системе колонн разделяется на этиленгликоль и метанол для последующего их использования в процессе.

Из сравнения рассматриваемых способов видно, что получение аммиаката хлористого магния по патенту связано с необходимостью больших затрат тепла и использовании большого количества ректификационных колонн. Это требует существенных капитальных затрат, значительно больше, чем при упаривании водного раствора и кристаллизации аммониевого карналлита.

После получения аммиакатных комплексов хлористого магния их переработка по аппаратурному оформлению близка между собой, за исключением разложения безводного комплекса в печи кипящего слоя в токе горячего сухого инертного газа по рассматриваемому патенту.

За счет исключения использования органических соединений из производства безводного хлористого магния, которое является крупномасштабным (десятки тысяч тонн в год), существенно снижаются затраты на экологическую безопасность производства в предлагаемом способе.

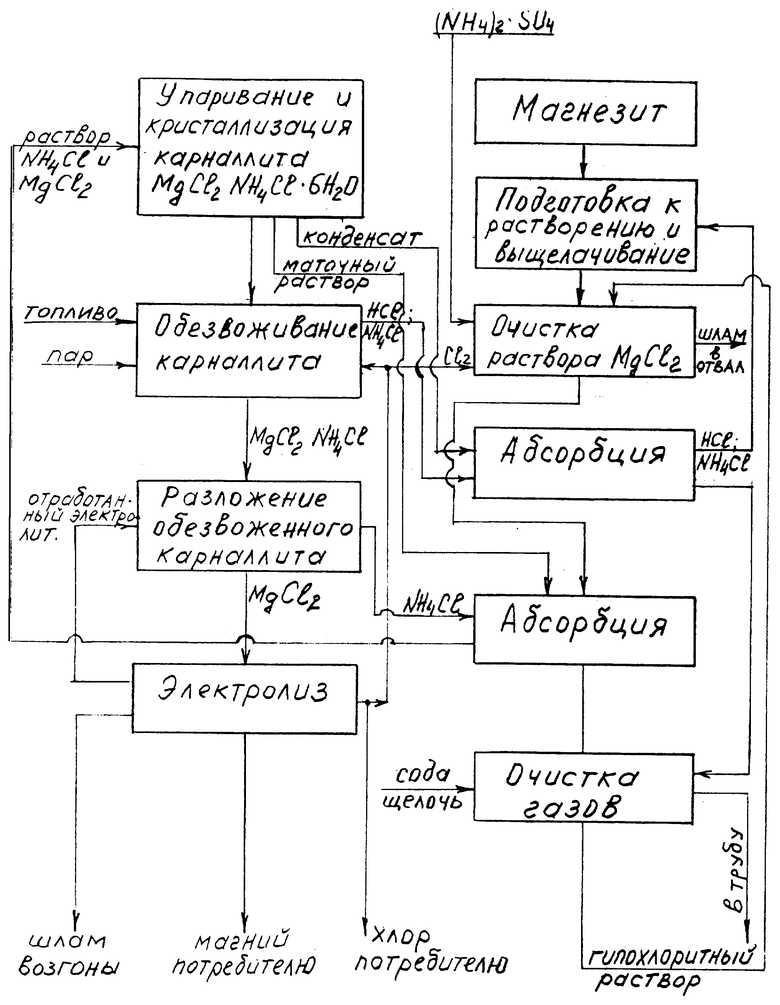

На фиг. 1 изображена технологическая схема электролитического получения магния из кислородсодержащего сырья через аммониевый карналлит. Сырой магнезит поступает на измельчение и затем подается на выщелачивание раствором, содержащим HCl и NH4Cl, полученным после абсорбции отходящих газов от обезвоживания аммониевого карналлита. После выщелачивания пульпа отделяется от шлама и раствор хлористого магния подвергается очистке с использованием анодного хлора или гипохлоритного раствора, получаемого после газоочистки. При необходимости раствор может очищаться от кальция при добавке сульфата аммония, что обеспечивает также компенсацию потерь аммиака в производстве.

Очищенный раствор хлористого магния поступает на абсорбцию для насыщения хлористым аммонием, полученным при разложении карналлита. Раствор с содержанием MgCl2 не менее 23% по массе поступает на упаривание и кристаллизацию.

Полученный шестиводный аммониевый карналлит направляют на обезвоживание в кипящем слое в потоке топочных газов, полученных от сжигания углеродсодержащего топлива и хлора в присутствии водяного пара.

Обезвоженный аммониевый карналлит поступает на разложение в расплав отработанного электролита из магниевых электролизеров.

Газы после абсорбции подают на очистку от хлора содовым раствором и затем выбрасываются в трубу. Гипохлоритные растворы направляются на очистку хлормагниевого раствора и/или подаются на разложение гипохлорита и затем направляются на шламовое поле.

При электролизе образуется металлический магний, который поступает потребителю, а выделившийся хлор подается на обезвоживание и на очистку хлормагниевых растворов и при необходимости может быть отправлен частично потребителю. Шлам и возгоны от электролиза могут использоваться в производстве карналлита или направляются на шламовое поле.

1. Пример. Выщелачивание магнезита осуществляли раствором хлористого аммония или соляной кислотой в реакторе с лопастной мешалкой при барботаже воздухом.

Состав исходного магнезита, % масс.: Mg - 21,8; Ca - 1,9%; Si - 2,3; Fe - 1,3; Al - 0,74; SO2- 0,01.

1.1. Выщелачивание соляной кислотой.

В реактор загрузили 500 г молотого магнезита, частицы менее 0,1 мм и 1,4 л раствора соляной кислоты с содержанием 16% HCl. Раствор нагревали до 80oC и перемешивали мешалкой в течение 30 мин при подаче воздуха в раствор. Затем полученную пульпу фильтровали и получали 1,5 л раствора следующего состава, % масс.: MgCl2 - 25; CaCl2 - 0,8; Fe - 0,0003; SiO2 - 0,0002; Al2O3 - 0,005; So2- - 0,004. Степень извлечения магния в раствор составила 95%.

1.2. Выщелачивание раствором хлористого аммония.

В реактор загружали 500 г молотого магнезита с частицами менее 0,1 мм и 1,4 л раствора хлористого аммония с содержанием NH4Cl - 27%. Раствор нагрели до 80oC, включили мешалку и дали на барботаж воздух. Расход воздуха составлял 450 л/час. Продолжительность выщелачивания - 30 мин. Воздух, выходящий из реактора, орошали водой в скруббере для улавливания выделяющегося из реактора аммиака.

Затем пульпу после выщелачивания фильтровали и анализировали на содержание примесей. Получили 1,5 л раствора следующего состава, % масс.: MgCl2 - 24,5; CaCl2 - 0,5; SiO2 - 0,001; Fe - 0,0004; Al2O3 - 0,04; SO2- - 0,007. Степень извлечения магния в раствор составила 94,5%.

1.3. Получение аммониевого карналлита из растворов хлористого магния.

Приготовили 2,85 кг маточного раствора, содержащего 0,57 кг MgCl2 и 0,24 кг NH4Cl. Залили этот раствор в бак-испаритель и добавили раствор хлористого магния 1,5 кг с содержанием MgCl2 25%. Затем в бак с раствором загрузили 0,210 кг хлористого аммония и включили мешалку. После растворения NH4Cl включили подогрев и провели упаривание при температуре 115oC до появления кристаллов аммониевого карналлита. Затем бак-испаритель охлаждали до 20oC и кристаллы карналлита отделили от маточника.

Кристаллы карналлита фильтровали на вакуум-фильтре.

Состав полученного карналлита, % масс.: MgCl2 - 35,25; H2Oсвоб = 3,9; NH4Cl - 19,7. Было получено 1,0 кг аммониевого карналлита.

1.4. Обезвоживание аммониевого карналлита в кипящем слое в присутствии хлористого водорода в теплоносителе.

Обезвоживание проводили в печи кипящего слоя с цилиндрическим корпусом диаметром 100 мм.

В печь загружали 1 кг аммониевого карналлита и подавали в реактор воздух, нагретый до 450oC со скоростью 0,6 нм/сек. После нагрева карналлита в кипящем слое до 160oC в теплоноситель (нагретый воздух) подавали сухой хлористый водород до содержания его в теплоносителе 6% объемных - для снижения гидролиза хлористого магния.

После достижения температуры в слое карналлита 215oC подачу теплоносителя прекращали и выгружали обезвоженный карналлит.

Было выгружено 0,510 кг обезвоженного карналлита следующего состава, % масс.: MgCl2 - 65,2; NH4Cl - 33,8; MgO - 0,25; H2O - 0,4%.

1.5. Разложение обезвоженного карналлита.

В кварцевый сосуд, установленный в электрической печи, загрузили 250 г отработанного электролита магниевого электролизера. Состав электролита , % мас.: MgCl2 - 8; KCl - 69,4; NaCl - 22; CaCl2 - 0,5.

Соли расплавили и нагрели до 650oC. Затем непрерывно, в течение 30 мин, загружали обезвоженный аммониевый карналлит. Газы, выходящие из кварцевого сосуда, подавали в конденсатор и рукавный фильтр для улавливания образующихся паров хлористого аммония. После выдержки расплава в течение 10 мин после окончания загрузки карналлита расплав вылили из сосуда. Было получено 490 г солей следующего состава, % масс.: MgCl2 - 54,8; CaCl - 0,3; KCl - 34,0; NaCl - 10,8; MgO - 0,1.

Из конденсатора и рукавного фильтра выгружено 110 г хлористого аммония.

Полученные безводные хлориды, содержащие MgCl2 - 54,8%, являются качественным сырьем для получения магния обычным электротехническим методом.

Таким образом, описанная выше технология обеспечивает достижение поставленной цели создания способа получения магния из кислородсодержащего сырья с получением безводного хлористого магния для электролитического получения магния. При этом, по сравнению с заявкой на патент N 095/11859 достигается существенная экономия тепловой энергии на упаривание растворов, капитальных и эксплуатационных затрат, предотвращение загрязнений окружающей среды и возможность использования кислородсодержащего сырья в электролитическом производстве магния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРИСТЫХ СОЛЕЙ | 1998 |

|

RU2131844C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1997 |

|

RU2115771C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2168563C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

Изобретение может быть использовано для получения магния из кислородсодержащего сырья, например магнезита с полным или частичным потреблением хлора в качестве оборотного продукта, необходимого для превращения оксидных соединений магния в его хлориды. Для получения магния из кислородсодержащего сырья используют аммиачные соединения с последующим обезвоживанием полученного продукта и его электролитическим разложением с получением магния и хлора. Исходное сырье подвергают измельчению, выщелачивают раствором соляной кислоты и хлористого аммония, полученный раствор обрабатывают хлором, очищают от примесей и подают на абсорбцию хлористым аммонием. Раствор, содержащий не менее 23% по массе хлористого магния, упаривают, кристаллизуют и полученный аммониевый карналит обезвоживают и разлагают в расплаве отработанного электролита. Выделившийся хлористый магний направляют на электролиз, а хлористый аммоний направляют на обработку раствором после выщелачивания. В раствор после сырья добавляют маточный раствор после кристаллизации, Отходящие газы после обезвоживания карналлита, содержащие хлористый водород и хлористый аммоний, обрабатывают конденсатом после упаривания раствора хлористого магния и хлористого аммония и образовавшийся раствор соляной кислоты и хлористого аммония с содержанием HCI не менее 18% по массе направляют на выщелачивание исходного сырья, снижаются тепло- и энергозатраты и вредное воздействие на окружающую среду. 4 з.п.ф-лы, 1 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Лебедев О.А | |||

| Производство магния электролизом | |||

| - М.: Металлургия, 1988, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| US 4195071 A, 25.03.80 | |||

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1999-09-10—Публикация

1998-12-15—Подача